冷轧薄带钢焊缝断带的原因分析及措施

供稿|李瑞广,张春杰,宋征,李屹,谢峰

作者单位:首钢京唐钢铁联合有限责任公司镀锡板事业部,河北 唐山 066300

内 容 导 读

冷轧薄带钢频繁发生焊缝断带事故直接导致生产线停机,作业率下降,同时使大量吨钢成为带出品,导致产品质量降级,甚至产生大量废钢,影响下一道工序正常供料生产,造成了巨大的经济损失。为了保证各生产工序连续稳定生产,本文介绍了TEMIC窄搭接焊机的焊接过程以及焊接原理,对可能造成焊缝断带事故的原因进行分析,找出焊缝异常的根源,并采取了相应的改进措施,减少了焊机设备故障的发生,实现了机组稳定高效运行。

首钢京唐公司镀锡板事业部共有四个主要作业区,按照工艺流程依次为:酸轧作业区—连退作业区—罩退作业区—镀锡作业区,焊机在每个作业区的工艺流程中都非常重要,1420连退作业区各道工序连续生产无故不停车。但是近期焊缝断带事故时有发生,制约了整个生产线的产能发挥,甚至影响了下一道工序的正常生产,造成了巨大的经济损失。国内外各大钢厂对焊机焊接质量不佳进行了大量的分析和研究[1-4]。本文从TEMIC焊机的焊接过程以及焊接原理、焊缝断带事故的原因分析来寻找解决的措施。

TEMIC焊机焊接原理

1420连退作业区的焊机采用的是日本TEMIC全自动窄搭接焊机,此类焊机在首钢京唐公司以及其他钢厂应用非常广泛[5-8],如图1所示。

图 1 窄搭接焊机焊接示意图

焊接过程:焊接准备就续→后行带钢头部2和先行带钢尾部1在焊机中停在剪切位→关闭入口和出口夹钳→焊机入出口PDA装置调整带钢对中→使用双切剪切掉后行带钢头部2和先行带钢尾部1→设定接搭长度→夹钳夹紧对中→抬起入口夹钳并推进入口夹钳→搭接并补偿→上焊轮3和下焊轮4将带钢焊接→焊机排出废钢板并复位→焊接完成产线起车。

TEMIC窄搭接焊机的焊接原理是将两块宽度和厚度相差不大的材料 (如图1的后行带钢头部2和先行带钢尾部1) 加压,通过焊接变压器5给焊机上焊轮3和下焊轮4施加适当的电流,电流通过材料本身的电阻、材料之间的集中电阻、材料与电极之间接触部分的集中电阻后会产生大量的热量,大量的热瞬间熔化并焊接材料。焊接过程产生的热量公式为:

式中,Q为焊接过程中热量,J;I为焊接电流,A;t为通电时间,s;R为焊接区域的总电阻,Ω。

从式(1)中可以看出,焊接时熔化带钢所需要的热量Q分别与焊接时的通电电流I的平方、通电时间t以及焊接区域的总电阻R成正比。焊接区域总电阻R的计算公式为:

式中,ρ为被焊接材料的电阻率,Ω·mm;L为焊接时上焊轮和下焊轮之间的电阻长度,mm;S为焊接时前后带钢的搭接面积,mm2。

因此,当对某种材质、规格的带钢进行焊接时,可以通过控制焊接电流、通电时间 (即焊接速度)、焊轮焊接压力和焊机搭接面积来控制焊接质量。

焊缝断带原因分析

由于焊缝断带事故对连续生产影响非常大,国内外相关技术人员对焊接质量不佳造成断带事故的调查研究非常多[9-12]。首钢京唐公司镀锡板事业部的技术攻关组对造成此类事故的焊机多次攻关研究,根据焊机焊接原理,分析了焊机参数如焊接电流、焊接温度、焊接压力及焊接速度、焊机焊轮、焊机水冷系统、焊缝处带钢的月牙杯突及焊机PDA对中装置等因素对焊缝断带事故产生的原因。

断带焊缝断口分析

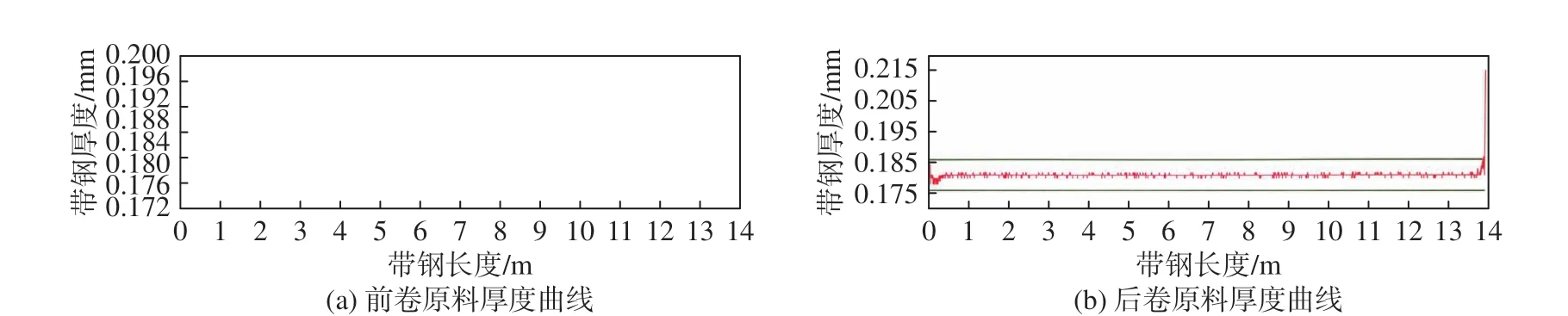

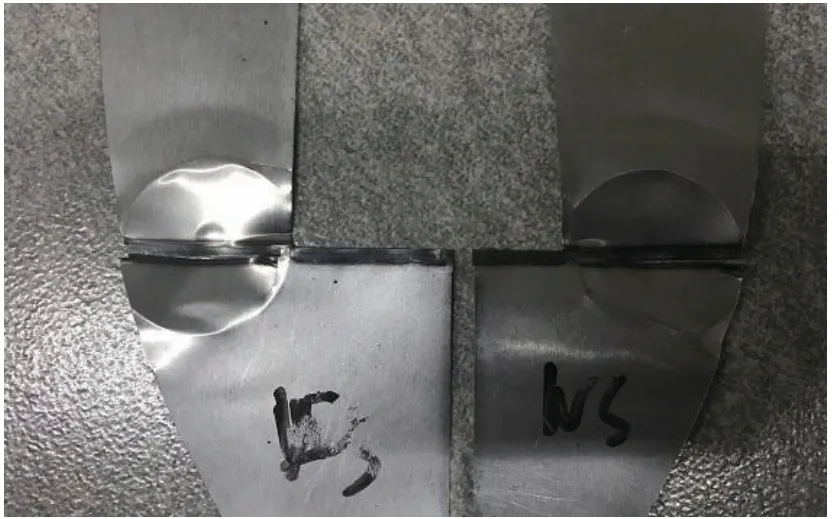

查看焊缝断带的断口,断开焊缝为焊缝本体,前后带钢搭接处没有融合,断口实物如图2所示。从焊缝断口形貌分析可知整个焊缝在外力作用下瞬间断开,测量焊缝前后厚度分别为0.181 mm和0.200 mm。断带前后卷原料厚度曲线正常,如图3所示。考虑到正常的张力是不够拉断焊缝的,因此推断此时应该是焊缝的垂直方向与张力方向有了一定角度,且角度比较大才将焊缝撕扯开;窄搭接焊缝的显著特点就是存在大的局部厚差,在焊接热影响区处有很大的应力集中,且韧性极差,不能承受较高的延伸率;热影响区由于焊接时受热,强度显著低于母材和焊缝搭接区域,在承受很大的应力集中撕扯时必然在此区域断开。

图 2 焊缝断带断口实物图

图 3 前后卷原料厚度曲线

焊机焊轮位置

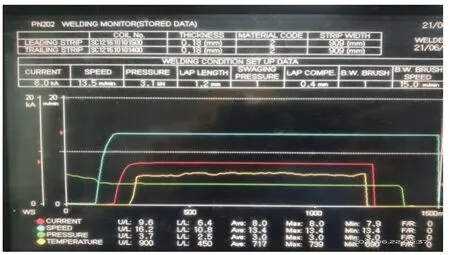

焊接电流、焊接温度、焊接压力、焊接速度等参数对焊接质量有显著的影响。检查断带时的焊接曲线如图4所示。从焊接曲线可以看出,检测到的焊缝温度整体偏低,实际焊缝有明显压痕,焊缝边缘褶皱。在这种情况下,首先应检查和调整上下焊钳的位置,确保焊轮位置应低于上下焊钳的位置。其次,检查焊机焊轮标高装置标定位置是否准确。若发现焊轮高度低于夹钳水平位置,要擦拭焊轮标高传感器表面,使传感器感应准确,直到焊轮标高正常。如果这类事故经常出现,必须制定焊机焊轮标高制度,每个班次均要检查焊轮标高装置,确保焊轮高度正常。

图 4 焊接参数曲线图

焊机水冷系统

水冷系统包括流量计、水冷机的压缩机、控制面板、冷凝器等。检查水冷系统的两个流量计FS101(变压器冷却)和FS102(晶闸管冷却)流量是否正常。若水冷机控制面板有报警显示,报警点为High press(high or low refrigerant pressure is abnormal)报红,检查压缩机压力是否偏高,检查冷凝器灰尘是否很多。如果是,停机清理冷凝器直到通风散热正常及压缩机压力正常,之后将冷凝器保护罩打开重新启动水冷机压缩机工作正常,压缩机压力恢复正常。

将清理冷凝器列入周期性项目,周期为一个月,责任人为连退作业区机械点检员。

月牙杯突分析

检查焊缝断带的带钢月牙杯突,如图5所示。实际焊缝质量未见异常,但通过月牙杯突发现前后带钢对中存在异常,对中偏差为7 mm,超出焊机允许范围,作为重点焊缝质量异常点,且这种情况会导致带钢跑偏,造成焊缝的垂直方向与张力方向形成一定角度。

图 5 焊接钢带对中异常的月牙杯突图

收集变规格时月牙,跟踪焊机PDA对中情况,调整对中摄像头补偿值,调整焊缝对中装置,直到产线月牙剪剪出的月牙对中正常,尤其是变规格焊接时的月牙,如图6所示。

图 6 变规格带钢对中正常月牙杯突图

焊缝断带改进措施

调整焊接对中

生产线中心线和带钢中心线时常出现偏离的情况,如图7(a)所示。收集带钢变规格时剪切下的月牙,通过比对月牙跟踪对中情况,从而调整对中摄像头补偿值,合理调整对中。调整焊机的带尾对中精度以及带头和带尾带钢宽度差值,用于辅助操作人员判断对中偏差,保证带钢过焊机过程中,生产线中心线和带钢中心线重合,如图7(b)所示。

图 7 调整产线中心线和带钢中心线图

加强质量检查

上料工对钢卷的表面质量进行检查,发现边裂超标的按规定程序退料;设专人目视检查带钢头尾缺陷,折叠、大边裂、孔洞、板形不良等缺陷部分尽量切除;入口原料头尾剪切时,对于0.2 mm以下规格,增加剪切长度。

调整焊接参数

二级系统焊接参数设定的准确性,直接影响带钢焊缝质量。如果设定参数不准确,焊缝区域分布不合理可能会导致带钢焊接过程中发生断带。

如果焊接热影响区处韧性极差,不能承受较高的延伸率且存在大的局部厚差,在焊接热影响区处就会有很大的应力集中,外加焊缝对中偏差大便会导致焊缝断开而断带。从焊接参数上减小焊接热影响区,从而提高焊接热影响区的韧性,提高焊缝热影响区的延伸能力。

防尘防护改善

焊机轨道和承重滚轮在设计的时候,考虑过防尘的功能,依靠毛毡对轨道防尘,依靠防尘网分别对焊机小车的轨道和承重轮进行防尘保护,如图8所示。防尘网起到防尘的效果并不大,甚至可以说只起到美观和简单隔离的作用,粉尘还是会从孔洞处进入焊机小车轨道上。原焊机小车防尘网大部分时间都是在驱动侧,操作侧的轨道没有任何的防尘措施。首先用铁皮做成防尘罩代替原有的防尘铁网,其次在操作侧也铺设防尘罩。小车轨道防尘改善,可以增加防尘面积与防尘强度,大大降低焊车轨道表面的粉尘,减少焊机故障,保障焊接稳定运行,保证带钢的焊接质量。

图 8 焊机轨道防尘措施

维护精准到位

激光传输系统要保证各部件安装牢固、无松动。保护气体不得有接头泄漏,不能出现喷嘴堵塞;各部位的润滑,如移动机架传动部位滚珠丝杠、导轨对中装置的滚珠丝杠、双切剪导向滑道等部位;导轨、传动滚珠丝杠、辊子底座定位等部位螺栓要定期检查和紧固,防止出现松动影响设备运行;定期对焊机进行清理,保证焊机重要部位的清洁;定期对设备各部位接近开关、线性传感器的位置和功能进行检查和确认。

结束语

通过对断带的分析,找出了断带原因,制定了相应的解决方法和防范措施。由于首钢京唐公司镀锡板事业部连退作业区实际生产中因焊机焊接质量不良而造成的焊缝断带事故频繁发生,通过研究连退作业区的TEMIC窄搭接焊机的组成,分析了可能造成该类焊缝断带事故的因素,包括焊机参数如焊接电流、焊接温度、焊接压力及焊接速度,焊机焊轮,焊机水冷系统,焊缝处带钢的月牙杯突及焊机PDA对中装置。通过各因素分析,找出了焊缝异常的根源,落实了相应的调整措施,并不断地验证这些方法和措施,保证镀锡板事业部各作业区工序的连续生产。