装配式建筑标准层结构施工的工期优化措施

梁穗婷

广州机施建设集团有限公司 广东 广州 510725

1 研究的目的

根据近年笔者所在单位承接装配式建筑项目的施工经验(如广州恒盛大厦项目),装配式建筑标准层结构的最快安装速度为8 d/层,相对传统现浇式工艺在施工效率上没有明显优势。如何把装配式施工效率提高至接近传统现浇工艺并保持稳定[1-3],是大力发展装配式建筑需要研究解决的主要问题之一。

2 研究的方法

装配式标准层的结构安装工艺流程为:预制构件生产运输→预制构件堆放→预制柱吊装→套筒灌浆→预制主梁吊装→预制次梁支撑系统搭设→预制次梁吊装→预制叠合板吊装→梁柱板钢筋定位绑扎→楼板现浇→下一层施工。

装配式建筑标准层结构的最快安装速度为8 d/层,在每个标准层施工周期中,预制柱吊装(含灌浆)与预制次梁吊装(含支撑系统搭设)消耗时间占比共约64.6%,针对上述工序,需考虑进行一定的工艺改进,继而缩短标准层施工周期。

3 研究过程

3.1 柱钢筋定位优化

传统预制柱钢筋定位装置(如“蜡烛台”定位装置,图1)等都存在着一定的缺陷,即定位的方式皆为平面定点,钢筋顶端的位置没有进行固定,故在下层柱的吊装前,柱头钢筋位置均出现了不同程度的偏差,施工现场需对柱头钢筋进行二次调整。优化思路的方向为设计一种可以同时固定钢筋上下位置的立体式钢筋定位装置,下面通过传统“蜡烛台”的方式进行固定,上面采用木板或钢板进行固定,中间采用塑料筒增加体系稳定性与支撑强度。按此思路,施工现场加工制作出新型立体式钢筋固定装置(图2)。经实践,新装置只需要不到2 h即可以完成全部的柱钢筋的定位,并且该装置的定位时间为在上一层楼板浇筑前,与其他的工序相互重合,能把该项工作转化为非关键工作,大量缩短了整个吊装时间。

图1 传统“蜡烛台”式钢筋定位装置

图2 立体式钢筋固定装置

3.2 柱头箍筋补筋方式优化

柱头箍筋补筋原一般采用现场绑扎方式,且箍筋多为四、五肢箍等的多肢箍,需要耗费较多人力与时间成本。因此考虑采用预制框架柱一笔箍技术来优化柱头箍筋补筋处理,即利用一根钢筋为原料,根据图纸确定好每一弯折段的长度及弯折角度,再把这些参数输入数控弯箍机中,通过连续弯折,最终生成一笔式箍筋(一笔箍)。

一笔箍缠绕原则如下:保持最外层箍筋的整体性,以确保外箍的约束性;箍筋肢数应符合设计要求;路径最短,减少重叠,以节省材料。一般而言,由内箍开始绕制,依据事先设定角度、长度及弯折次数,通过连续弯折,直至外层箍筋完整,并满足肢数要求(图3、图4)。

图3 一笔箍缠绕示意

图4 一笔箍成品示意

在同等压力条件下,与传统的箍筋相比较,一笔箍钢筋笼的围束强度更高,生产过程中更加节省材料,投入的人力也更加少,且能把现场制作加工转变为加工厂预制,提高生产效率。传统的箍筋制作在装配式建筑中较为麻烦,箍筋的四周皆有从梁伸出来的钢筋挡着,但是一笔箍技术则有效地解决了这个问题,不仅减少了人力的投入以及材料的使用量,而且大幅度地减少了施工的成本。

3.3 预制柱节点灌浆优化

对于预制柱安装节点,国内目前采用的灌浆工艺一般有2种:一种是单筒灌浆施工工艺,其整体灌浆时间较长,并且易发生遗漏灌浆的情况;另一种是组合式灌浆套筒施工工艺,相对于单筒灌浆施工工艺,其灌浆质量更好,并且不会发生遗漏灌浆的情况。为保证工序施工周期及灌浆质量,有必要选用组合式灌浆套筒施工工艺,并通过现场实践进行一定的优化。

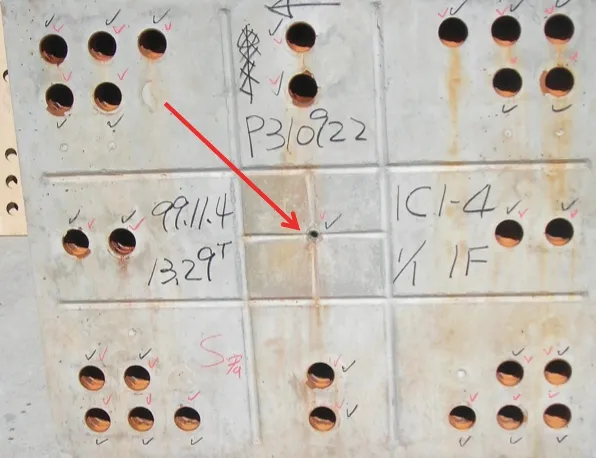

组合式灌浆套筒施工工艺主要是利用柱底与楼板面人工形成的空腔,使得柱内的所有灌浆套筒贯通连接成一个整体,柱四周利用坐浆料或者木模板进行封堵,然后进行注浆。同时为了提高灌浆质量,在柱底中心处增加排气孔。注浆过程中,当其他各套筒注浆口及出浆口有条形状砂浆流出时,及时使用橡胶塞止浆。当某个套筒出浆口未能正常出浆时,将注浆管对准该套筒注浆口,继续注入砂浆,直至每个套筒均顺利出浆,且排气孔也顺利出浆时,方可确认各个套筒均已注浆完成(图5~图8)。

图5 柱底排气孔

图6 坐浆料封模

图7 出浆口塞橡胶塞

图8 排气孔顺利出浆

3.4 预制次梁安装方式优化

对于预制次梁安装,目前采用的传统方式主要有2种:一种是在主梁上设置牛腿(图9),此方式可以减少次梁下搭设支撑的时间,但是需要花费大量时间和成本在牛腿的预制上,并且预制牛腿对主梁的运输产生较大的影响,需要花费较多的时间在运输上。另外,预制了牛腿的主梁由于其不平衡性使得吊装较为复杂,大大增加了单一预制主梁的吊装时间。另一种是在主梁上设置后浇段(图10),但是此方法需要增加搭设次梁支撑架以及定位的时间。上述2种施工工艺都存在着施工工序多、工序复杂、占用时间长等缺点。

图9 主梁设置牛腿

图10 主梁设置后浇段

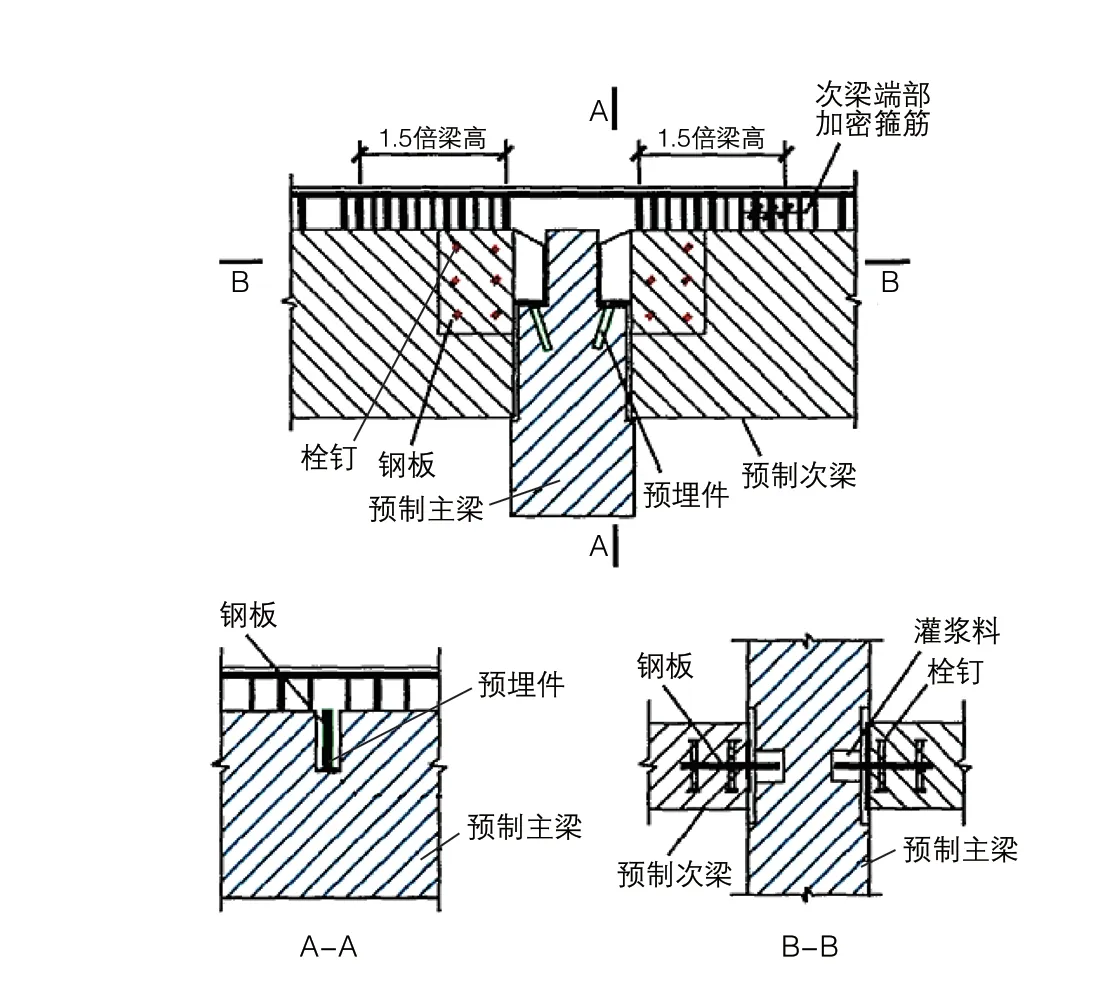

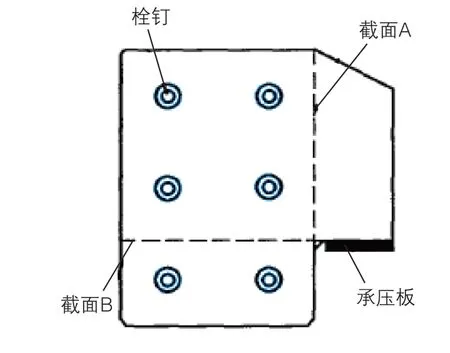

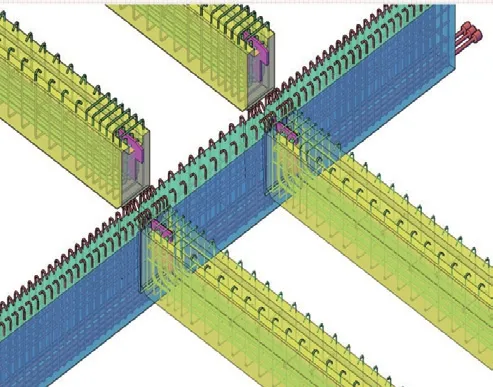

因此,当次梁不直接承受动力荷载且跨度不大于9 m时,可考虑国外已使用得较为成熟的钢企口式预制叠合梁连接形式(图11~图14)。

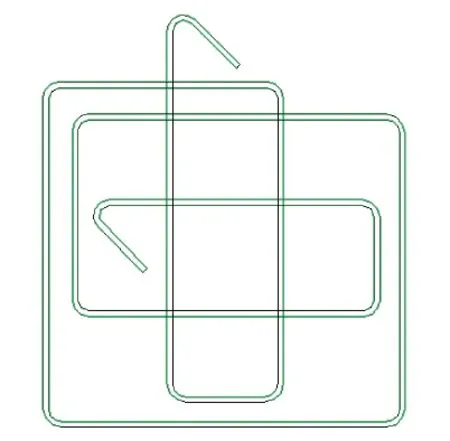

图11 钢企口接头示意

钢企口两侧应对称布置抗剪栓钉,钢板厚度不应小于栓钉直径的0.6倍;预制主梁与钢企口连接处应设置预埋件;次梁端部1.5倍梁高范围内,箍筋间距不应大于100 mm。

图12 钢企口示意

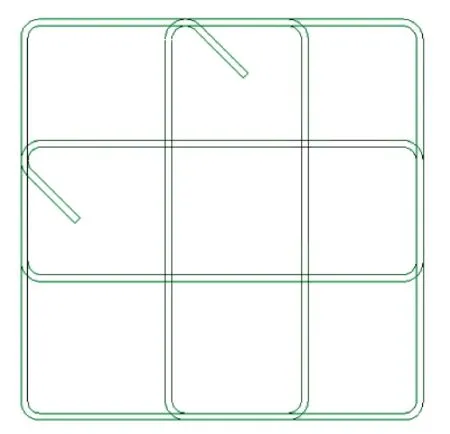

图13 钢企口式预制叠合梁建模示意

为满足正常使用要求并保证稳定,钢企口接头还应加强以下方面的控制:

1)钢企口接头、截面应能承受施工及使用阶段荷载。

2)凹槽内灌浆料未达到设计强度前,应保证钢企口外挑部分的稳定性。

3)栓钉的抗剪强度应能满足要求。

4)钢企口搁置处的局部受压承载力应能满足要求。

钢企口式预制叠合梁施工工艺在吊装方面有着明显的优势,与传统的施工工艺相比较,可以大幅度地缩减次梁的吊装时间。与预留现浇段和设置牛腿的施工工艺相比较,钢企口式预制叠合梁施工工艺可以减少次梁支撑搭设或牛腿现浇约1 d的时间,并且吊装定位时间也明显地减少,可有效保证工序实施周期。

4 成效

通过对上述主要工序进行优化后,在部分在建装配式项目中进行试点,以验证其可行性及成效。经约1 000 m2建筑面积的装配式标准层施工实际应用,优化工艺与传统工艺的对比情况如表1所示。

表1 优化工艺与传统工艺的对比情况

通过统计分析,优化后的装配式标准层施工周期能压缩2 d以上,并且除直观上的工期效益外,还能缩短机械租赁周期、降低人工工耗等间接成本。

5 结语

本文对装配式建筑标准层施工的主要工序步骤进行了精准优化,得出以下结论:

1)对现有的钢筋定位装置进行改造后,使用新型立体式钢筋定位装置可以有效缩短柱钢筋的定位时间。

2)预制框架柱采用一笔箍补筋方式能在减少钢筋损耗的同时,一定程度上缩减柱头钢筋补筋时间。

3)通过较少扰动式的优化,如增加透气孔等措施,使用组合灌浆套筒方式实施单筒灌浆,在有效保证施工质量的同时缩短了灌浆时长。

4)在预制厂区构件设计与生产时,直接采用经济性良好的钢企口式预制叠合梁生产工艺,明显压缩了次梁支撑搭设等配套施工时间;在基本保持原有经济性的基础上,能显著地缩减标准层的施工周期,同时在一定程度上提高施工质量。

在装配式建筑重要性、使用率逐步提升的现阶段,不断优化装配式施工的各主要工序,并熟练应用到实际施工过程中,是我们需要持续研究的方向。