CFG桩网复合地基加固物流地坪深厚软土地基的三维数值模拟分析

曾华健 梅 军 刘慧芬 李 军

1. 江苏省岩土工程公司 江苏 南京 210000;

2. 江苏省地质工程勘察院 江苏 南京 210000;

3. 佛山科学技术学院交通与土木建筑学院 广东 佛山 528225

桩网复合地基加固理念自20世纪70年代被提出,其工程应用最早见于1975年的日本北海道石狩河的堤岸改造[1],而后国内外陆续出现该方法的工程应用。直至目前,桩网复合加固体系中各部分作用机理尚未明晰,设计与实际效果相比过于保守[2],国内外许多学者通过假定计算分析模型、数值模拟、模型试验等手段进行研究。Terzaghi最早对平面土拱模型进行了研究。黄宇华等[3]基于Terzaghi土拱模型建立平衡方程与变形协调方程,得出桩土应力以及土拱高度理论解,定量说明了桩土应力与拉膜效应。Jones等[4]提出在桩承加筋土复合地基中桩土应力比的经验计算公式。Low等[5]对桩承加筋土复合地基中的成拱性状进行了研究,并通过模型试验,验证加筋垫层的存在有利于使桩间土荷载向桩上转移,提高桩体的分荷比。林佳铭[6]提出对CFG桩复合地基采用注浆加固的前置处理措施,更能够发挥出CFG桩复合地基在岩溶地质条件下的诸多优势。饶为国等[7-8]提出了桩网复合地基工后沉降的三点推算,推导出桩网复合地基桩土应力比的计算公式。张建勋等[9]利用有限单元法,证明桩顶的土工合成材料的加筋作用有利于增大桩土应力分担比,减小桩与土的差异性沉降,约束地基边界土体的侧向位移。

综上所述,水平向增强体复合地基的工作性状复杂,目前在桩网复合地基中分别对垫层、筋材、桩、土以及它们相互作用的影响研究均存在不足。为此,本文期望通过数值模拟方法,完善桩网复合体系沉降变形的规律。

1 桩网复合地基加固机理

在处理大面积建筑软土地基中,桩网复合地基构成如图1所示。桩网复合地基包括桩体、桩帽、网、桩间土、回填土以及下卧层6个部分,最核心的部分是桩体和网[10]。

图1 桩网复合地基组成示意

一般而言,桩网复合地基的荷载传递机理主要依靠土拱效应、薄膜拉张效应以及桩土相对刚度效应三者共同发挥,影响这3种效应发挥的因素主要包括桩、土工合成材料及厚度、土层性质等[11]。

1)土拱效应:随着荷载的不断增加,桩顶水平面上一定区域内填土产生应力重分布,填土在向受力平衡点移动过程中,颗粒间相互不断嵌锁,逐渐形成一密实壳体,从而使桩间土的部分荷载转移到桩上,形成土拱效应[12]。

2)薄膜拉张效应:加筋垫层采用土工格栅、土工织物等各种土工合成材料,其发挥作用的效应类似于一张力膜,通过与垫层存在的摩擦力,可起到约束地基土体侧向位移的作用。

3)桩土相对刚度效应:桩土相对刚度直接影响土拱效应及土工格栅的作用,桩土间的相对位移越大,土拱效应和薄膜拉张效应越显著。

2 工程概况

浙江湖州德清港国际物流园区某智慧物流园项目占地面积逾80 000 m2,园区内拟建6个单体建筑,均采用桩基础框架结构。场地位于浙北平原区,北边与太湖相邻,东边约100 km处为长江入海口,平原区内密布河网湖泊,属冲湖海积平原地貌。工程地质剖面如图2所示。

图2 场地典型地质剖面

场地地表覆盖一层厚度约0.8 m的新近回填素填土,往下为平均厚度约1.4 m的软塑状粉质黏土,下伏灰色含有机质的淤泥质粉质黏土,平均层厚8.5 m,呈流塑状,属高压缩性土,为场地内主要压缩土层;其下为平均层厚15 m的粉质黏土,以硬塑和可塑状为主。桩-网复合地基多应用于加固高填方路堤工程中,该工程创新采用CFG桩网复合地基加固大面积物流仓储地坪的深厚软土地基,工程采用平均长15 m、桩径0.4 m、桩间距2.4 m、正方形布置的CFG桩,桩帽尺寸1.20 m×1.20 m×0.35 m,铺设一层厚0.4 m的加筋碎石垫层,土工格栅双向同强,抗拉强度60 kN/m。土工格栅与桩帽顶面竖向距离0.2 m,往上再分层碾压厚0.8 m填土垫层[13]。

3 数值分析模型建立

本文采用Midas GTS有限元软件建立CFG桩网复合地基的三维有限元模型。该软件为针对隧道、桩基、基坑、边坡等岩土领域专门开发的通用有限元程序,支持静力分析、动力分析、固结分析、应力渗流耦合分析等分析类型。其中,固结分析模块提供了地基处理常用的换填法、挤密法、排水法、加筋法等多种计算分析及后处理手段。

该模型的建立分为本构模型和几何模型两部分。其中,地基土与垫层土采用修正摩尔-库仑本构模型,CFG桩和土工格栅采用线弹性本构模型。在几何模型中,为反映场地内沉降变形最不利的状况,选用淤泥质粉质黏土层较厚的典型区段来综合反映场地地基状况。参照实际地勘资料,地基计算深度设为30 m,沿深度方向均匀分为4个土层,由上至下的厚度分别为:杂填土0.8 m,软塑状粉质黏土1.4 m,流塑状淤泥质粉质黏土8.5 m,硬塑状粉质黏土19.3 m。地基模型整体尺寸为25 m×25 m×30 m,垫层宽度取17 m,填土垫层厚度分为3层,共1.5 m,坡率为1∶1.5。CFG桩桩径为0.4 m,桩长为15 m,桩端进入硬塑状粉质黏土层4 m,桩间距为2.4 m,正方形布置,桩顶设置1.20 m×1.20 m×0.35 m桩帽。

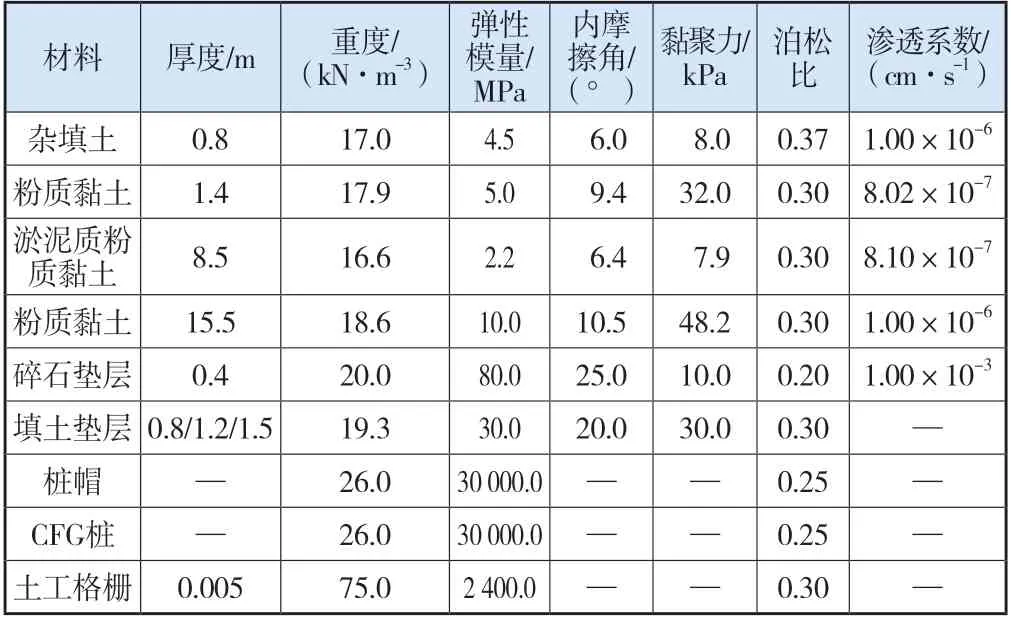

在建立桩体模型时,CFG桩与地基土的弹性模量相差若干数量级,且建立有限元模型时桩土之间节点连续,如果不考虑实际的桩-土作用,则会使得桩周土体变形结果小于实际变形。本模型采用与实际较吻合的考虑桩土接触面的桩土分离方法,通过建立桩界面单元模拟桩土相对摩擦滑移的效果。土工格栅采用软件内的2D界面单元,纵横向实际屈服强度60 kN,土工格栅与桩帽顶面的竖向间距为0.2 m,通过设置法向刚度模量Kn与剪切刚度模量Kt模拟土工格栅与垫层土的相互接触效果。各材料参数如表1所示。

表1 材料物理力学特性

模型边界条件为约束土体四周边界节点x、y方向位移与固定底部边界节点x、y、z方向位移,模型桩约束z方向转动。固结分析计算时定义模型整体水位为地表处;设置淤泥质粉质黏土与粉质黏土交界处为底面排水条件;垫层土通过设定非固结条件视为已固结完成,不考虑次固结沉降。为了保证计算稳定性与结果精度,单元体形状采用四面体与六面体混合网格,共划分91 824个网格,网格计算模型如图3所示。

图3 CFG桩网复合地基有限元计算网格

根据太沙基固结理论,固结度是时间因数的函数,为得出地基土在任意时刻的固结沉降量,可通过定义相应固结时间段的荷载系数,得到软土在固结历史过程中沉降随时间的变化曲线。考虑时间因素对CFG桩网复合地基的影响,分别设置堆载1个月、2个月、4个月、6个月、8个月、1 a、1.5 a、2 a、5 a、10 a的典型时间段。运营期均布荷载按30 kPa考虑。

4 数值模拟分析

4.1 填土垫层厚度对地基沉降变形的影响

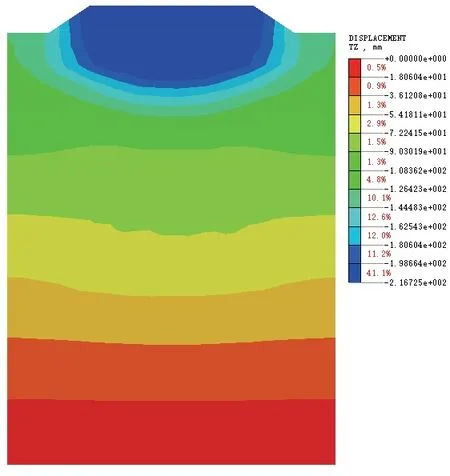

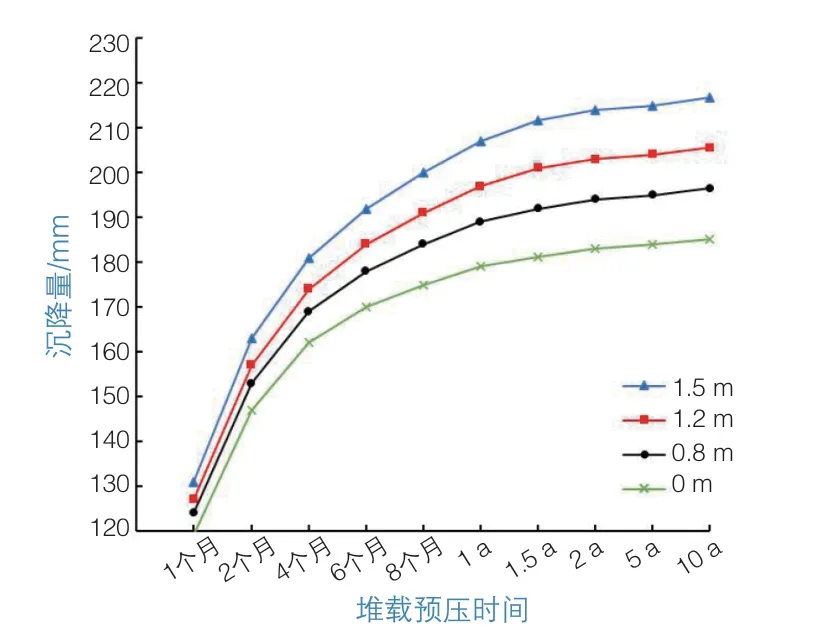

一般浅层地基的沉降量占总沉降量比例较大,一方面由于砂垫层或碎石垫层对应力的扩散作用,使作用在下卧层土上的应力相对减少,另一方面,碎石垫层有利于发挥土工合成材料高强度和高韧性性能,从而起到加筋加强的作用。土工格栅与碎石垫层在填土垫层自重与均布荷载的作用下协调变形。为研究有无填土垫层以及不同填土垫层厚度对地基沉降变形的影响,基本模型为一层土工格栅的CFG桩网复合地基模型,通过分别设置0、0.8、1.2和1.5 m四种填土垫层厚度进行数值模拟分析。图4为1.5 m填土垫层厚度的沉降变形云图,不同填土垫层厚度在不同预压时长下的垫层顶面中心点处工后沉降如图5所示。

图4 厚1.5 m填土垫层的沉降变形云图

图5 不同填土垫层厚度下地基中心随时间沉降分布曲线

由图5可知,在施工填土垫层并施加预压初期,工后沉降发展迅速,沉降曲线总体趋势呈先陡后缓,且垫层顶面中心处的工后沉降随着填土垫层厚度的增大而增大。在不同填土垫层厚度下,垫层顶面中心处的工后沉降在25~35 mm之间;在加载6个月内发生的沉降变形约占到总沉降变形的70%,6个月后,在不同垫层厚度下,垫层顶面中心处的工后沉降减小到9~18 mm之间,工后沉降相比之前显著减少;加载12个月后,在不同垫层厚度下,垫层顶面中心处的工后沉降减小到2~6 mm之间。加载1个月内,填土垫层厚度0、0.8、1.2和1.5 m的垫层顶面中心处的工后沉降分别为27.1、29.7、31.5、32.1 mm;加载6个月后,在不同填土垫层厚度下,垫层顶面中心处的工后沉降分别为4.7、6.2、7.8、8.8 mm。在填土垫层厚度由0 m增至1.5 m过程中,垫层顶面沉降变形增大16.6%,说明填土垫层厚度对CFG桩网复合地基的影响不可忽视。

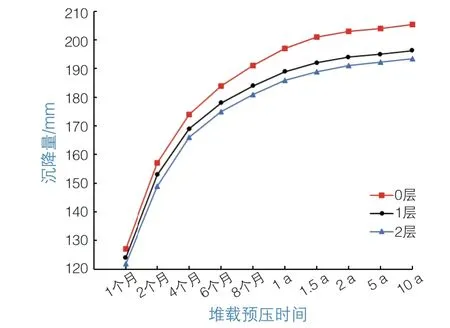

4.2 土工格栅层数对地基沉降变形的影响

为研究不同土工格栅层数对经地基处理后的人工地基沉降变形的影响,取基本模型为垫层厚度0.8 m、桩长15 m的CFG桩网复合地基模型,通过设置土工格栅层数分别为无、1层、2层进行分析,其中第2层土工格栅与第1层竖向间距为0.2 m,图6为设1层土工格栅时的沉降变形云图,不同预压时长下的垫层顶面中心点处工后沉降如图7所示。

图6 1层土工格栅沉降变形云图

图7 不同土工格栅层数下地基中心随时间沉降分布曲线

由图7可知,不同土工格栅层数随时间的固结沉降规律基本一致。土工格栅层数分别为无、1层、2层时,垫层顶面中心处工后最大沉降分别为205.5、196.5、193.5 mm;1层土工格栅比无土工格栅垫层的中心顶面处最大沉降减少4.7%,说明由水平增强体与竖向增强体组成的桩网复合地基比单纯采用竖向增强体人工地基的沉降变形小,地基承载力有部分提高;而2层土工格栅仅比1层土工格栅垫层的中心顶面处最大沉降减少1.4%,说明在荷载不大时,增加土工格栅层数对减少沉降变形影响不明显。

4.3 桩长对地基沉降变形的影响

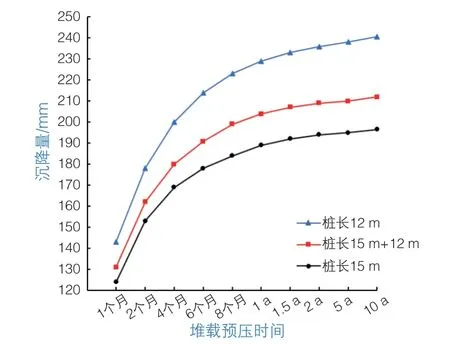

在复合地基设计时,不同桩型和桩长的选取会有不同的加固效果。长桩可穿透一般厚度的软弱土层,将荷载通过桩身往地基深处传递,减少浅层高压缩性土层的压缩变形;短桩通过对浅层土层加固,减少上层地基的沉降变形;而长短桩复合地基则综合长桩与短桩的特征,在浅层土设置较大密度的桩,在下层土中减少桩的密度。为研究不同桩长对地基沉降变形的影响,取基本模型为垫层厚度0.8 m、1层土工格栅、桩间距2.4 m的CFG桩网复合地基模型,通过设置桩长为15、12 m,以及15 m与12 m间隔布置的3种不同桩长方案的CFG桩进行模拟分析。其中,桩长为12 m的短桩进入硬塑状粉质黏土层1 m。图8为15 m与12 m桩长间隔布置时的沉降变形云图,不同桩长下垫层顶面中心点处工后沉降如图9所示。

图8 桩长15 m与12 m间隔布置的沉降变形云图

图9 不同桩长下地基中心随时间沉降分布曲线

由图9可知,垫层顶面中心处沉降随着桩长增长而减小,在计算时间段内,桩长15 m、15 m与12 m间隔布置、12 m三种情况下的最大沉降量分别为196.5、211.9和240.7 mm。桩长12 m的最大沉降量比桩长15 m的最大沉降量增加约22.5%,且达到相应固结度所需的固结时间更长。桩长15 m与12 m长短桩布置的最大沉降量比桩长15 m的最大沉降量增加约7.8%。因此桩长对复合地基承载力和沉降性状的影响显著,当CFG桩存在可穿透软土层至较为理想的桩端持力层的条件时,应把桩端落在较理想的持力层。上部荷载不大时,在验算通过满足承载力要求的情况下,可考虑采用长短桩布置方案。

4.4 土工格栅受力特征

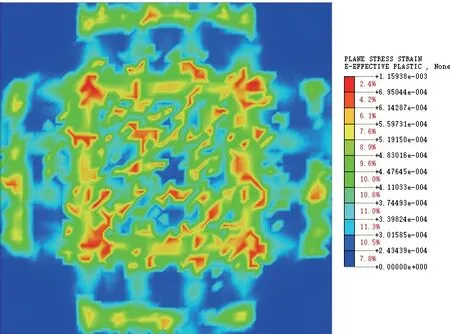

由土工格栅在垫层顶面加载后的平面应变云图(图10)可看出,土工格栅在相邻2个桩帽之间的挠度增加,应变较桩帽顶部大。由于桩帽与桩间土的竖向刚度相差若干数量级,故相邻两桩帽之间的土体呈下凹的沉降变形,土工格栅在桩帽边缘处产生部分应力集中现象。

图10 1层土工格栅平面应变云图

由土工格栅最大拉力与土工格栅层数的关系曲线(图11)可知,土工格栅最大拉力随土工格栅层数增加而减小,且随时间变化的趋势基本一致。加载6个月内,土工格栅拉力发挥超过70%。铺设1层土工格栅时,由于只有1层横向加筋体约束水平变形,此时土工格栅承担全部拉力,拉力增长较快;铺设2层土工格栅时,垫层整体抗弯刚度有一定提高,土工格栅最大拉力降低约19%,可看出降低幅度并非原来的一半。

图11 土工格栅最大拉力与土工格栅层数关系曲线

5 结语

本文以浙江湖州某物流园区采用CFG桩网复合结构处理物流仓储地坪深厚软土地基为工程背景,以不同垫层厚度、不同土工格栅层数、不同桩长以及土工格栅受力特征为研究对象,利用数值模拟分析手段探讨对CFG桩网复合地基沉降变形的影响,得到如下结论:

1)垫层厚度从0 m增加到1.5 m过程中,垫层顶面中心处最大沉降量增加约16.6%,从整体沉降量控制角度看,垫层厚度越小越有利;但垫层厚度太小不利于调整桩土应力比和发挥“桩-网-土”协调变形的作用。

2)土工格栅层数从0层增加到2层过程中,垫层顶面中心处最大沉降量减少约5%,对控制整体沉降作用较小;但“桩-网-土”体系中的拱效应与膜效应有利于控制产生于桩间土的差异沉降。

3)CFG桩长在相同间距与桩径条件下,长短桩和短桩比长桩在垫层顶面中心处的最大沉降量分别增加约7.8%和22.5%。说明增大桩长对控制沉降影响显著,条件允许情况下,应使桩全部或部分穿透软土层,并嵌入理想持力层一定深度。

4)土工格栅在相邻两桩帽之间呈现挠度增大的拉膜效应;土工格栅的拉力在加载6个月内发挥超过70%,2层土工格栅最大拉力比1层土工格栅的最大拉力降低约19%。