一种针织物脱散性能测试方法研究

曹佳玉 沈 为

东华大学 纺织面料技术教育部重点试验室(中国)

针织物是由织针将纱线弯曲成圈并且相互串套而成的,针织面料质地柔软,弹性、延展性及透气性都很优良,制成的服装既能带来舒适贴体的穿着体验又不会产生束缚感,深受消费者的喜爱。但与此同时,针织面料也存在很大的缺陷,由于自身的结构特性,在编织、缝制、使用或洗涤的过程中,一旦出现断纱或线圈失去串套联系,就会发生线圈之间的分离现象,织物沿一定方向发生脱散,使得断纱或破洞处越来越大,甚至导致织物的解体,影响产品美观性的同时也降低了其使用寿命[1-2]。

目前关于针织物的脱散性能测试,只有FZ/T 73055—2016《防脱散袜子》一项测试标准,而此标准只适用于FZ/T 73001—2016《袜子》中规定的弹力无跟袜的脱散性能测试[3],并不适用于其他的针织物,这对于针织物脱散性的评价造成一定困难。

本文选用顶破法探究针织物的脱散性能测试,确定脱散性能表征方法并探讨试样切口的位置与方向以及仪器弹头的曲率对测试的影响,为针织物的脱散性能测试提供一些参考。

1 织物编织

本文选用77.78 dtex锦纶和22.22 dtex熔纺氨纶裸丝编织平针全添纱织物,织造设备为SM8-TOP2 MP型无缝内衣机,机号为E28。采用活性染料进行织物染色,染色后织物的物理参数如表1所示。

表1 织物物理参数

2 试验

2.1 试验方法

试验仪器:YG026MB-250型多功能电子织物强力机。

仪器参数:初始隔距为100 mm,下降速度为100 mm/min。

试验步骤:在直径为115 mm的圆形织物试样上裁剪出一个2 mm长度的切口,然后做顶破测试,记录试样切口发生脱散时强力机弹头下降的高度。

试验采用的织物强力机存在一定限制,无法设置固定的下降高度值,只有当织物被顶破或者仪器的弹头到达最低点(仪器下限位保护)时试验才会停止,这导致了不同织物在测试时弹头的最大下降高度不统一,其高度值取决于织物自身的力学性能,因此不能通过定下降距离的方法测试试样表面脱散的长度来衡量织物的脱散性。所以本试验将试样切口开始发生脱散时织物的延伸率作为脱散性能表征指标。由于仪器不能直接输出对应的织物延伸率,故通过试样切口发生脱散时仪器弹头下降的高度换算,换算公式如下。

(1)

式中:δ——试样开始发生脱散时织物的延伸率,%;

ΔR——试样开始脱散时有效顶破区域试样半径的变化量,mm;

R——试样有效顶破区域的半径,mm;

h——试样切口开始发生脱散时弹头下降的高度,mm;

r——织物强力机弹头半径,mm。

图1 顶破试验示意图

2.2 试验方案

考虑到切口的位置和裁剪方向以及弹头曲率等因素会对织物脱散性能的测试造成影响,为探讨最佳测试条件,做出以下试验方案。

2.2.1 切口位置

首先探讨切口位置对测试的影响,以选取最佳切口位置。由于强力机的有效顶破区域是一个直径为45 mm的圆,因此选取试样圆心处及距离圆心5、10、15和20 mm处5种位置裁剪,且切口都在圆心位置所在的线圈纵行上,裁剪时切口与线圈纵行垂直,即垂直于切口的半径与切口所在线圈纵行的夹角为0°。

先将织物在160 ℃条件下分别定型30 s和90 s,再把定型前后的三种织物置于标准大气条件中调湿平衡,然后根据上述要求裁剪试样并在不同位置剪开一个切口后进行顶破测试。

2.2.2 切口方向

确定切口与试样圆心的距离后,探讨切口方向对测试的影响,选取最佳切口方向。切口方向以试样上垂直于切口的半径与线圈纵行的夹角表示,即图2所示的角度α。若切口在圆心处,则选取0°、45°和90°三种角度;若切口不在圆心处,考虑到织物的编织方向,选取0°、45°、90°、135°和180°五种角度。将未定型的织物经过调湿后,在最佳切口位置按不同切口角度裁剪切口后进行顶破测试。

图2 切口裁剪示意图

2.2.3 弹头曲率

在切口的位置和方向都确定的基础上,改变仪器弹头的曲率,探讨弹头曲率对测试的影响。将未定型的织物经过调湿后,根据最佳切口位置和切口方向裁剪试样后,采用不同曲率的弹头进行顶破测试。

YG026MB-250型多功能电子织物强力机的原装弹头是一个直径为25 mm的球体,为使改装方便,在不改变原弹头最大宽度的前提下改变弹头与织物接触部分的曲率,采用3D打印机打印出两种不同曲面的贴片粘在原弹头上进行试验。

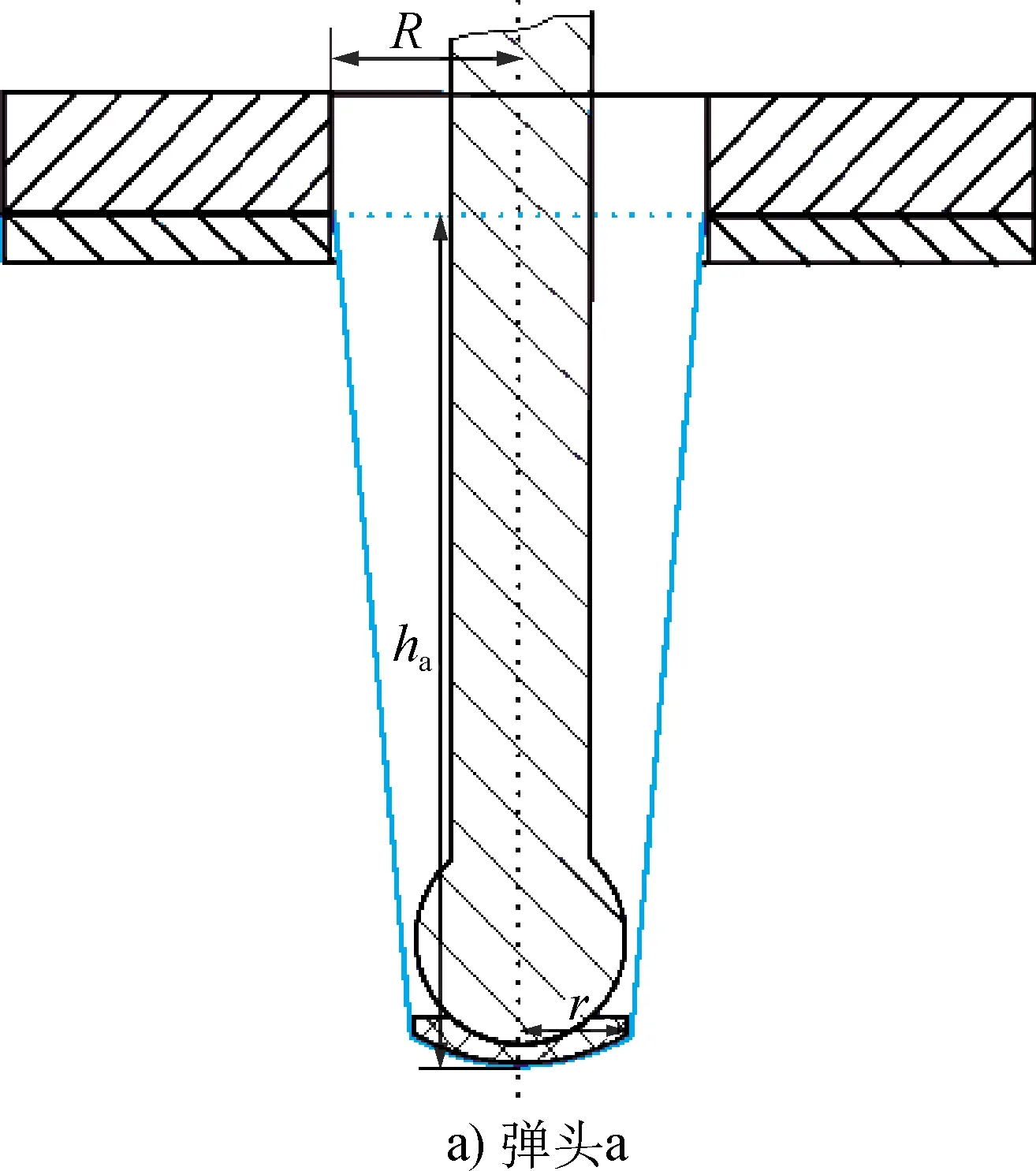

图3a)与3b)分别为本文所设计的两种曲率的贴片剖面图。由于弹头曲率的改变会导致弹头的下降高度与织物延伸率的换算关系发生改变,考虑到计算问题,图3a)所示部件采用的是一个直径为50 mm的球体的一部分,图3b)所示部件采用的是一个半椭球体,长半轴为20 mm,短半轴为12.5 mm。

图3 弹头改装部件设计图(尺寸单位:mm)

图4 不同曲率弹头顶破试验示意图

其中,图3a)所示贴片使弹头的曲率减小,对应的织物延伸率计算如公式(2)所示。

(2)

式中:δa——试样开始发生脱散时织物的延伸率,%;

ΔR——试样开始脱散时有效顶破区域试样半径的变化量,mm;

R——试样有效顶破区域的半径,mm;

ha——试样切口开始发生脱散时弹头下降的高度,mm;

r——织物强力机弹头半径,mm。

贴片b使弹头的曲率增大,对应的织物延伸率计算如公式(3)所示。

(3)

式中:δb——试样开始发生脱散时织物的延伸率,%;

ΔR——试样开始脱散时有效顶破区域试样半径的变化量,mm;

R——试样有效顶破区域的半径,mm;

hb——试样切口开始发生脱散时弹头下降的高度,mm;

r——织物强力机弹头半径,mm。

3 试验结果与分析

3.1 切口位置

5种切口位置的顶破测试结果如表2所示。

表2 不同切口位置的针织物顶破测试结果

其中,测试过程中如果试样发生脱散则以切口开始脱散时对应的织物延伸率表示;如果弹头下降到最低点时试样仍未发生脱散则以“未脱”表示;如果试样发生脱散前(弹头未下降到最低点)弹头从切口处穿出则以“穿出”表示。

对于未定型织物而言,切口距离圆心越远,试样发生脱散时织物的延伸率越大,即越不容易发生脱散。在此试验中,弹头的最大下降高度为100 mm,对应的织物延伸率为378.69%,对于到达最大下降高度仍未发生脱散的一类织物无法比较其脱散性,而试验的材料为未定型的单面纬编针织物,属于容易脱散的一类织物。因此,当采用顶破法测试织物脱散性时,应选择相对容易发生脱散的切口位置,即切口离圆心越近越好。

对于定型后的织物而言,当切口在圆心处以及离圆心5 mm处时两种织物都发生弹头从切口穿出的现象。一方面是因为经过定型的熔纺氨纶产生熔融黏结,织物的脱散性减小,另一方面因为在弹头下降的过程中,织物在外力作用下发生变形以及切口处纱线发生断裂等使切口处的破洞变大,加上这两种切口位置都接近于弹头的中心,导致弹头从切口处穿出。这种情况下无法判断是因为没有施加足够的强力使其发生脱散,还是因为定型织物的脱散性足够小而不发生脱散。切口在离圆心10 mm处时,160 ℃、30 s定型后的试样在延伸率为343.43%时切口发生脱散,160 ℃、90 s定型后的试样直到弹头下降到最低点时切口仍未发生脱散,可以看出经160 ℃、90 s定型后织物的防脱散效果更好。切口在离圆心15和20 mm处时,两种定型过的试样都不发生脱散。

综上,顶破测试中宜将切口放在离圆心10 mm处,相对更容易发生脱散且有利于试验结果的判定。

3.2 切口方向

本试验切口距离试样圆心10 mm位置,切口方向分别为0°、45°、90°、135°和180°。

试样发生脱散时的织物延伸率与切口角度之间的关系如表3所示,可以看到α为0°时试样发生脱散的织物延伸率与α为180°时比较接近,这是因为顶破法测试中织物发生的是纵向脱散,这两个角度位置的切口在相同的线圈纵行上,试验时两个切口位置受力变形的情况相近,同理α为45°时试样发生脱散的织物延伸率与α为135°时也比较接近。

表3 不同切口方向顶破测试结果

另外,随着角度α的增大,试样发生脱散时织物延伸率有多次的增减变化。当α为90°时试样发生脱散时织物的延伸率最大,当α为45°时试样发生脱散时织物的延伸率最小。这主要是因为一方面在裁剪切口时是按照垂直于试样半径的方式,α为0°和180°时破坏的线圈纵行数最多,α为90°时破坏的线圈横列数最多;另一方面由于不同角度位置对应的线圈纵行及线圈横列的长度不同,受到外力时切口位置的线圈转移量及纱线的伸直情况都不一样。

因此,试验时为了保证测试的准确性需要保证取样切口方向一致。当α为45°和135°时,虽然试样容易发生脱散有利于测试,但在取样时角度容易产生误差;当α为90°时不仅试样最不容易发生脱散,而且在测试过程中切口处的纱线朝着圆心方向发生断裂,可能会出现弹头从切口穿出的情况从而影响试验结果的判定;当α为0°和180°时,切口就在圆心所在线圈纵行上,方便寻找且操作简单,

3.3 弹头曲率

不同曲率弹头的顶破测试结果如表4所示。随着弹头曲率增大,试样发生脱散时的织物延伸率增加,即试样越不容易发生脱散。这是因为弹头的曲率越小,与织物的接触面越平,使得弹头下降到同一高度时切口周围的织物总变形量更大。由于针织物受到外力会先发生线圈转移现象,而当切口周围的线圈变形量都很大时,可以转移的线圈量减小,试样更容易发生脱散。因此顶破测试中在取样条件一定的条件下,选择小曲率弹头更有利于快速得出试验结果。

表4 不同弹头的顶破测试结果

4 结论

本文探讨了利用顶破仪测试针织物脱散性能的方法,并研究了切口位置与方向以及弹头曲率对测试的影响。通过分析得到以下结论。

——采用顶破法测试织物的脱散性能时,可用试样切口发生脱散时织物的延伸率作为脱散性能的表征指标。

——试样的切口位置影响织物脱散性测试结果。切口离试样的圆心越近,切口越容易发生脱散,但同时也越容易出现弹头从切口穿出的现象从而影响对试验结果的判断,综合考虑切口在离圆心10 mm位置较为适宜。

——试样的切口方向会影响织物脱散性的测试结果。当垂直于切口的半径与线圈纵行的夹角α为45°和135°时试样发生脱散时织物的延伸率较小;当α为0°、90°和180°时试样发生脱散时织物的延伸率较大。结合方便取样和利于测试方面的考虑,选择α为0°或180°位置。裁剪试样切口时确保在圆心位置对应的线圈纵行上即可。

——在切口的位置和方向相同的前提下,弹头的曲率越小,织物越容易发生脱散,选择小曲率弹头有利于快速得出试验结果。