新型充填胶结料C料在前河金矿的应用

李过生,赵元培,刘东锐,李向东,李春

(1.嵩县前河矿业有限责任公司,河南 嵩县 4 714332;2.长沙矿山研究院有限责任公司,湖南 长沙 410012)

0 引言

充填采矿法常运用于破碎难采矿体,且随着国家安全环保政策的进一步完善,充填采矿法的应用会越加广泛[1−3]。充填成本是应用充填采矿法之前必须考虑的因素,而充填所需的强度直接决定了充填成本。一般来说,在充填料浆中,胶结材料的成本最高,而其添加量直接影响充填体的强度。因此,如何选取胶结能力强、成本相对低、取材相对广泛的胶结材料是采用充填采矿法的关键因素[4−7]。

前河金矿葚沟矿区为破碎带蚀变岩型矿床,采矿方法主要为下向分层胶结充填法,充填系统采用管路运输充填材料[8−10]。水泥、砂石单价大幅度上涨,造成采矿成本过高,同时,充填体早期强度低,间接导致开采效率低。为提高甚沟矿区采场回采效率、降低采矿成本,实现经济、安全、高效的开采,公司开展了充填工艺优化研究,以及对C 料(即胶固料)、机制砂、全尾砂等材料的研究,从而实现降低充填成本、提高开采效率的目的。

1 充填系统现状

(1)充填系统。采用混凝土制备站间断制备料浆,采用地表一段泵送,井下可实现全自流输送充填和泵送充填两种工艺,不受自流倍线对充填浓度的束缚,可提高充填浓度,提高充填质量。

(2)充填材料及配比。以−2.5 mm 河砂作为充填骨料,P.C32.5 水泥作为胶凝材料,前河金矿下向进路采矿方法要求充填体28 d 强度≥3 MPa,确定最优灰砂比为1:6。

根据公司目前的充填系统应用情况,在实际生产中存在以下问题:

(1)充填成本高。采用下向水平胶结充填采矿法,所需充填体强度高,以水泥作为胶凝材料,用量大,单价高,整体充填成本高;

(2)充填体早期强度低。28 d 龄期的充填体强度仅为3 MPa,严重影响充采作业的连贯性,导致整个作业效率低。

2 充填材料配比试验

为了解决充填中存在的问题,通过调查对比,选用新型胶凝材料C 料作为胶结材料,与水泥作为胶凝材料分别进行配比试验,对强度、流动性、成本、早强等参数进行对比。

2.1 配合比试验

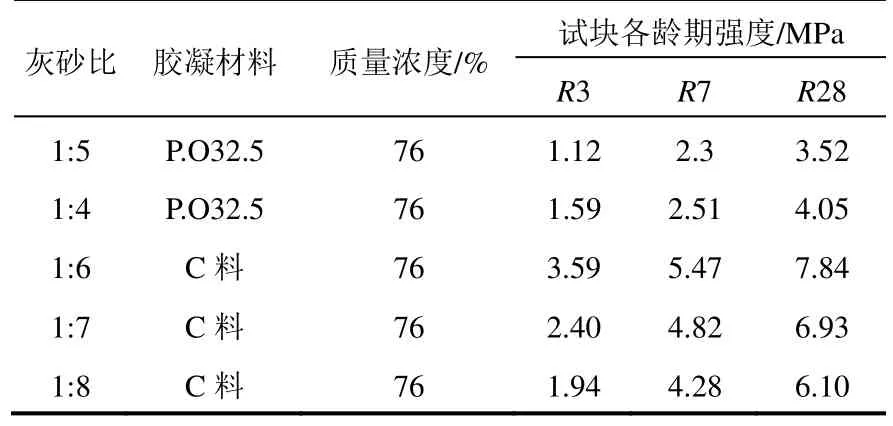

选取P.O32.5 水泥+机制砂+全尾砂、C 料+全尾砂作制备充填料,充填料配比试验方案见表1,分别测定3,7,28 d 龄期抗压强度。

表1 配比试验结果

依据要求,下向胶结充填体28 d 强度要达到4 MPa。依据试验结果分析,使用灰砂比1:4 的水泥+机制砂+全尾砂充填勉强能达到要求;使用灰砂比1:8 的C 料+全尾砂充填,7 d 强度即可达到4 MPa要求。相较来说,采用C 料后,充填体的早期强度要远优于用水泥作为胶结材料。

2.2 输送试验

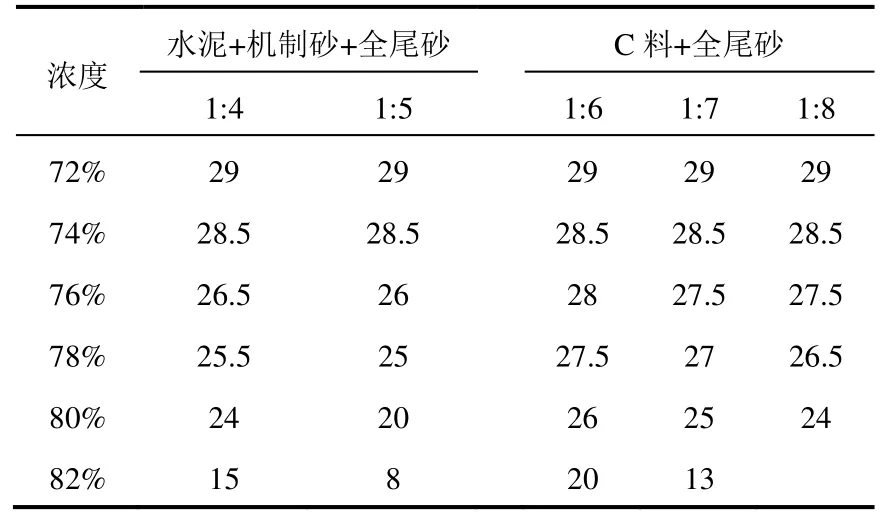

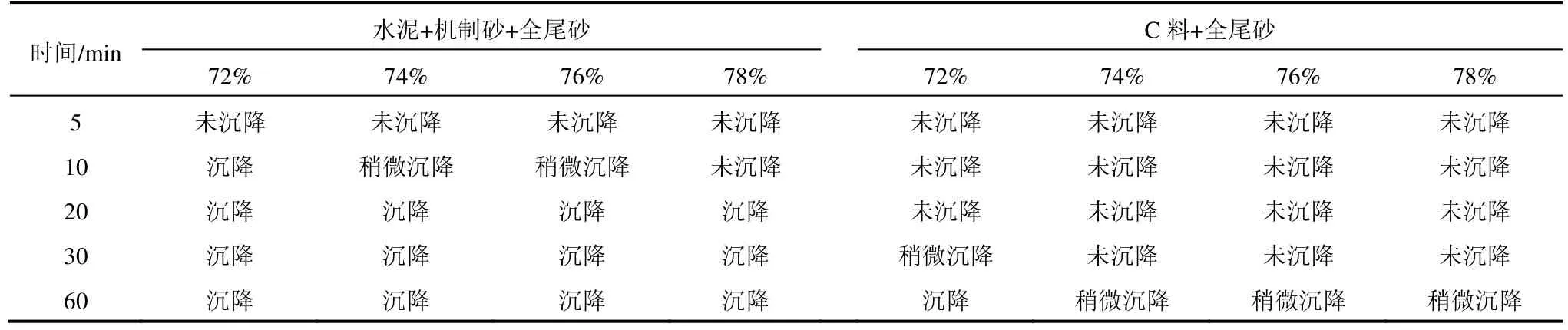

根据配比试验结果,以及现场使用情况,进行了充填料浆塌落度试验,具体结果见表2 和表3。

表2 充填料浆塌落度试验结果/cm

表3 料浆沉降时间试验

根据以往研究经验,塌落度在25~28 cm 范围内料浆流动性较好,使用C 料+全尾砂后,充填料浆的坍落度均在25~28 cm 之内,相较于采用水泥作为充填胶结剂的塌落度分布更为均匀,因此,充填料浆的整体流动得到很大的改善,抗分层离析时间大大延长,有利于料浆的输送,对后期充填体强度有利。

从沉降程度来说,水泥作为胶结材料时,最长不沉降的时间为10 min,而用C 料作为充填胶结材料时的最长不沉降时间超过60 min,大大改善了充填料浆的输送性,为后续的充填管路改造提供了良好的基础。

2.3 充填成本对比

依据配合比试验及现场试验情况,灰砂比1:4时,28 d 强度刚达到4 MPa,此时水泥充填材料成本为221.24 元/m3。C 料+全尾砂充填对比成本,当灰砂比1:6,成本170.1 元/m3,对比水泥+机制砂+全尾砂每立方降本50.42 元;当灰砂比1:7,成本159.1 元/m3,对比水泥+机制砂+全尾砂每立方降本61.46 元;当灰砂比1:8,成本148.9 元/m3,对比水泥+机制砂+全尾砂每立方降本71.66 元。

从室内试验来看,在达到充填强度的情况下,改用C 料作为胶凝材料,相较于水泥胶结材料,充填成本每立方米最低可降低50.42 元,最高可降低71.66 元。

3 研究成果及生产实践

依据试验结果,将原有的充填系统进行改造,把胶结充填材料改为C 料,骨料由机制砂改为全尾砂,并将充填管路改造为自流输送。

在对充填材料及充填系统进行优化后,矿房充填体早期强度高,充填体养护时间缩短50%,由7 d减少到3 d,回采作业效率提高50%,年增加效益168 万元,同时,充填体的终凝强度也大幅提高,有利于保证整体回采的安全性。胶结料成本减少14.2 万元/月,全年降低170.4 万元。

此外,骨料改为全尾砂充填以后,体现了以下几方面优势。

(1)充填时管路不再漏浆,漏浆量减少80%以上,每月减少费用1.98 万元,全年减少23.8 万元。尾砂价格50 元/m3,粗砂价格93 元/t,使用全尾砂充填成本更低,每月骨料成本降低约5.4 万元,全年降低64.8 万元。

(2)全尾砂对充填管路磨损小,管路使用寿命延长,C 料充填以后,没有再出现管路损坏。

(3)C 料充填体强度高,灰砂比1:6 时,充填体3 d 强度3.47 MPa,7 d 强度5.7 MPa,而水泥充填体28 d 强度才4 MPa,矿房安全性提高,不再出现掉块、脱落等情况。

(4)C 料用量较水泥用量小,水化反应热小,矿房温度降低,改善工人作业环境。

综合以上可知,改用全新的胶结充填材料后,每年可取得的经济效益为403.2 万元,且安全性大幅提高,社会经济效益显著。