车内空气质量散发试验比对

吴海明

摘 要:在汽车车内空气质量越来越受重视的背景下,各汽车企业纷纷推出健康环保座舱,以满足消费者日益增长的气味舒适性要求和国标GB/T27630-2011《乘用车内空气质量评价指南》[1]的要求。而车内空气质量的管控从整车分解到车内零部件和原材料,涉及大量的散发试验检测,汽车企业常常通过定期组织散发试验比对,来对第三方检测机构进行能力认可和验证。

关键词:车内空气质量 散发试验比对 能力认可和验证

Car Air Quality Emission Test and Comparison

Wu Haiming

Abstract: As more and more attention is paid to the air quality inside the car, various automobile enterprises have introduced the healthy and environmental protection cockpit, in order to meet the growing requirements of consumers' smell comfort and the requirements of GB/T27630-2011 Passenger Car Air Quality Evaluation Guide. The control of in-car air quality, from vehicle decomposition to in-car parts and raw materials, involves a large number of emission test and detection. Automobile enterprises usually organize emission test comparison on a regular basis to recognize and verify the ability of third-party testing institutions.

Key words:in-car air quality, emission test comparison, ability recognition and verification

1 前言

在全球疫情形势依旧严峻的背景下,汽车消费者更加关注绿色环保健康出行。因此,汽车企业管控好车内空气质量义不容辞,而第三方检测机构作为汽车企业管控车内空气质量的左右手,其散发试验能力就必须经得起考验。CNAS-RL02能力验证规则中指出,能力验证作为重要的外部质量评价活动,寻求并参加能力验证是合格评定机构的责任和义务[2]。所以,定期组织散发试验比对,是汽车企业对第三方检测机构进行能力认可的重要手段和质量控制的重要措施。

2 散发试验比对

2.1 试验内容及样品要求(表1)

2.2 试验过程

2.2.1 材料级雾化测试:裁剪直径(80±1)mm圆片作为试样,干燥24h后放入试验杯中,做三个平行样。将样品正面朝上放入玻璃杯中,在玻璃杯口放上密封圈,盖上已称重的铝箔(质量为G0),铝箔光亮面朝下,之后盖上玻璃板,玻璃板上需放一张滤纸,最后盖上冷凝板。注意要将密封圈、铝箔、玻璃片对正,确保瓶内密封。将试验杯放入(100±0.5)℃的油浴中,冷凝板温度需控制在(21±0.5)℃,持续18h。18h后取下铝箔,放入盛有硅胶的干燥器中干燥24h,起雾面朝上,干燥后称取雾化后的铝箔重量G1,计算结果=雾化后铝箔重量G1-雾化前铝箔重量G0;

2.2.2 材料级气味测试:将试样放入4L气味罐中,湿法测试气味罐中预先加入400mL蒸馏水,干法测试气味罐中不加水,然后放入事先已加热至(70±2)℃的烘箱内,加热(24±0.5)h后取出,静置于(23±5)℃环境下冷却至少2h后才能进行气味嗅辨。6位嗅辨员进行气味评价,采用10级评价原则,不允许半级评价,将气味罐轻轻平移推开一小口(不允许直接拿起瓶盖),大约1-2cm,鼻子凑近罐口进行气味嗅辨,此时距离样件约为10-15cm,嗅辨时间约2-5s。完成应立即关闭气味罐,由测试人员依次对材料逐一进行嗅辨,并记录气味评价等级和气味类型;

2.2.3 材料级VOCs/SVOC测试:称取质量为30±5mg样品两份,分别置于已老化热脱附管管A和管B中,密封。将装有样品的热脱附管放入热脱附仪中,第一阶段90℃加热30min,冷阱聚焦后用GC-MS分析得到VOC值,第二阶段对上述步骤完成后的第二根热脱附管管B,再次120℃加热60min,冷阱聚焦后用GC-MS分析得到SVOC值。计算样品中所有被积分的峰面积之和,通过与甲苯(正十六烷)峰面积进行比较,得出样品中有机物散发量;

2.2.4 材料级醛酮类物质测试:每个样品准备三份平行样,2份用于醛酮测试,1份用于水分含量的测试,从样品上裁剪4cm×10cm作为试样。在1L的PE瓶中加入50mL超纯水,将试样称重后悬挂在试验瓶内。加盖密封PE瓶,放入60±3℃烘箱中,3h±15min后取出,在室温下冷却1h±10min。取1mL样品溶液,加入1mL衍生溶液和100μL(1~2滴)浓磷酸,振荡摇匀,衍生化反应30±5min,过滤后用HPLC分析;

2.2.5 零部件袋子法气味测试:将零件装入2000L PE袋子中,装好零件的袋子预留与零件相当大小的空气样后再扎紧。将装好样品的袋子在25℃±5℃室温下密闭18h±2h。评价开始前先将样品袋轻轻摇晃,使采样袋内气体分布均匀,再将样品袋打开一小口,测试人員在鼻子距离测试样品约15cm处评估,嗅辨时间约2-5s,完成后应立即再次紧闭测试样品袋口,由测试人员对零部件逐一进行评价,并记录气味评价等级和气味类型;

2.2.6 零部件袋子法VOC测试:将样品放入事先老化好的2000L采样袋中,使用高纯氮气对气体采样袋进行气体置换,充入其体积50%左右高纯氮气,再将气体抽出,重复操作3次,确保冲洗干净。再准确充入50%高纯氮气,65℃于VOC采样仓中加热2h±10min。热脱附管采集15min苯系物及TVOC物质,DNPH管采集15min醛酮类物质。热脱附管300℃解析后,用GCMS分析,计算苯系物、TVOC含量。DNPH管用5mL乙腈洗脱后,用HPLC分析,计算甲醛、乙醛、丙烯醛、丙酮含量。

3 试验结果与讨论分析

3.1 试验结果

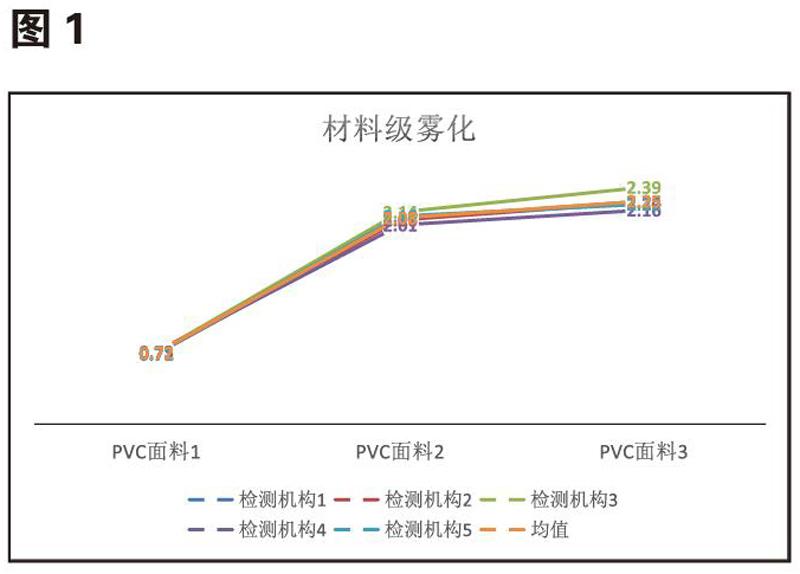

3.1.1 材料级雾化测试结果,见图1。

3.1.2 材料级气味测试结果,见图2。

3.1.3 PVC面料1材料级VOCs/SVOC及醛酮类物质测试结果,见图3。

3.1.4 PVC面料2材料级VOCs/SVOC及醛酮类物质测试结果,見图4。

3.1.5 PVC面料3材料级VOCs/SVOC及醛酮类物质测试结果,见图5。

3.1.6 零部件袋子法气味测试结果,见图6。

3.1.7 前侧门袋子法VOC测试结果,见图7。

3.1.8 后备箱地毯袋子法VOC测试结果,见图8。

3.1.9 车身侧胶条袋子法VOC测试结果,见图9。

3.2 讨论分析

3.2.1 5家检测机构材料级雾化测试结果十分接近,材料级气味测试结果均与行业平均水平偏差控制在0.5以内;

3.2.2 4家检测机构(检测机构1因设备原因未参与)材料级VOCs/SVOC及醛酮类物质测试结果均与行业平均水平较为接近;

3.2.3 后备箱地毯袋子法气味测试结果检测机构1较行业平均水平偏低;

3.2.4 前侧门TVOC测试结果检测机构1较行业平均水平明显偏低,检测机构2明显偏高;

3.2.5 后备箱地毯TVOC测试结果检测机构1较行业平均水平明显偏高,检测机构2明显偏低;

3.2.6 车身侧胶条TVOC测试结果检测机构1较行业平均水平明显偏低,检测机构2明显偏高。

4 结语

散发试验检测,是一个流程清晰但操作往往比较繁琐的过程。检测机构需要规范采样操作,加强检测过程质控,科学严谨地进行样品分析及数据处理。通过材料新四项(雾化、气味、VOCs/SVOC及醛酮类物质)及零部件袋子法散发试验比对,了解各检测机构散发试验检测能力差异,各检测机构及时发现并改进不足之处,尽可能保证评判标准一致,评判尺度在汽车企业要求的一条水平线上,从而更好地服务于汽车企业的车内空气质量管控。

参考文献:

[1]环境保护部,乘用车内空气质量评价指南:GB/T 27630—2011[S]北京:中国环境科学出版社,2012.

[2]CNAS-RL02:2018,能力验证规则[s].