汽车车身物料入厂物流创新优化方案

蒋桂君

摘 要:目前汽车车身焊装车间零件供应商的拉动不仅需要保障生产线的正常运作,同时还需致力于降本增效,提升供应链的整体运行效率,因此创新性地优化采购零件入厂物流显得尤为重要。文章通过梳理车身焊装车间零件供应商拉动方式存在的问题及其产生的原因,从均衡供应商到货时间、提高供应商卸货效率、提升库存周转效率等角度,提出实现供应链整体运作优化的路径,从而实现车身焊装车间物流的低成本、高效率和一体化发展。

关键词:供应商拉动方式创新 焊装车间零件 到货时间均衡 卸货效率提升 库存周转效率提升

Innovation on the Inbound Logistics of Body Parts in Auto Company

Jiang Guijun

Abstract:Currently, the pull mode of body parts is required not only to ensure the normal operation of the production line, but also to reduce costs and increase efficiency. It is particularly important to innovate the inbound logistics. This paper combs the problems and causes of body shop parts supplier pull mode and puts forward the path to realize the overall operation optimization of the supply chain from the perspective of balancing the arrival time of suppliers, improving the unloading efficiency of suppliers, and improving the inventory turnover efficiency, so as to realize the large-scale, intensive and integrated development of SGMW body shop logistics.

Key words:supplier parts pull mode innovation, body shop parts, arrival time balance, unloading efficiency improvement, inventory turnover efficiency improvement

1 焊裝车间零件供应商拉动方式现状

汽车制造业是国民经济的重要组成部分,汽车物流分为整车物流以及零部件物流(包含入厂物流和生产物流)[1],其中零件供应商拉动属于零部件入厂物流范畴。焊装车间的主要生产过程是将各种冲压部件焊接成白车身或货柜总成,其生产线工艺主要包括观光车生产线和货柜改装线。在焊装车间零件入厂过程中,通常采用层级拉动、空框拉动等方式来拉动供应商送货,在运作过程中经常会出现供应商不按时到货、卸货口紧张、场地不足等问题。

在汽车生产制造企业中,供应商不按时到货可能会造成零部件缺货,严重甚至会引起生产线停线,给企业带来巨大的损失,而卸货口拥堵、场地不足等情况的发生,也会在一定程度上影响企业的运转效率,造成更多人力物力资源的投入,不符合企业降本增效的理念。这些问题的存在,在一定程度上受供应商拉动方式的影响,如供应商不按时到货、卸货口拥堵可能受供应商到货时间窗口设置不合理、供应商卸货人员少等因素引起,场地不足可能受存量设置不合理、拉动模式等因素引起。因此,从源头分析供应商的拉动方式,提出有效的措施改善现存的问题,对提高企业的经济效益、促进企业未来的发展至关重要。

1.1 物料分类及其所对应的拉动方式

焊装车间零部件类型可根据尺寸类型及送货形式分为小件、拉动件和直供件。具体零部件的分类及基本性质特征如表1所示:

其中层级拉动是指当小件产生消耗,根据小件物料的消耗情况发送拉动单,供应商再根据拉动单和时间窗口信息将小件物料送至车间;空框拉动是指由物流保管员根据空框情况,将信息传递至供应商处,供应商再根据情况安排送货;生产计划拉动是指计划员将生产计划发送至供应商,供应商根据生产情况安排送货。

2 焊装车间零件供应商拉动方式现存问题及原因分析

2.1 供应商到货时间不均衡

(1)供应商不按时间窗口到货

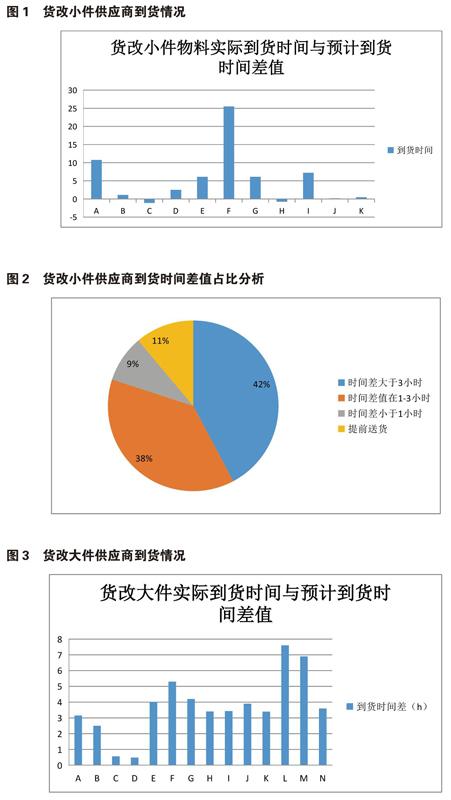

目前焊装车间在运行过程中,经常出现供应商不按时间窗口到货的情况,部分供应商会提前或延迟送货,而供应商的这种行为很可能会造成卸货口拥堵、车间内部管理混乱等问题,严重甚至会造成车间生产线停线,给企业造成一定的损失。现以某工厂2020年6月10日货柜改装线小件及大件的供应商到货时间为例,分析供应商送货的送货情况,具体如图1、图2及图3所示:

通过图1和图2可以看出,42%的小件物料车次实际到货时间与预计到货时间差值超过了3小时,9%的小件物料车次延迟时间在1小时以内,并且有11%的小件物料车次有提前送货行为,说明了实行层级拉动的小件物料按时间窗口到货的执行情况较差。而通过图3也可以看出,当日有2个供应商送大件物料时的延迟时间在1个小时以内,大多数供应商的延迟时间超过了3个小时,这也在一定程度上体现了大件物料按料框拉动及生产计划拉动时,按时间窗口到货的执行情况较差。

对货改供应商不按时间窗口送货的原因进行调研及分析,发现影响供应商送货准时性的因素主要有以下2种:1)供应商往返运输时车辆满载率低。当供应商按时间窗口运作时,经常会出现一辆飞翼车装载物料较少的情况,供应商为了提高车辆满载率,常常将一个时间窗口内的货物与另一时间窗口的物料拼装在同一辆车上送至车间,因此它们送货的准时性较差;2)供应商内部运行效率低。供应商内部资源有限,如没有足够的配送车辆、生产的供应物料达不到需求量,都将使供应商对专用车的需求无法做到快速响应。

(2)时间窗口设置不合理

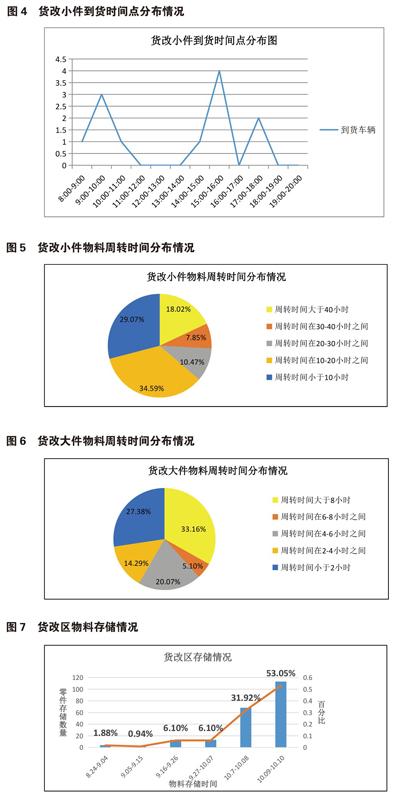

在车间运行过程中,如果时间窗口设计不合理,将会使多个供应商在某个时间段内集中到货,从而导致卸货口经常发生拥堵,因此均衡时间窗口,合理分配卸货车位显得尤为重要。现以该工厂2020年6月10日货改小件的到货时间点为例进行分析,具体如图4所示:

通过图4可以看出,在设置货改小件到货时间窗口时,大部分的车次被分配到了上午9:00-10:00和下午15:00-16:00,其中上午9:00-10:00被分配了3辆,晚上15:00-16:00被分配了4辆。而其他时间段的送货频次相对较小,基本上每个小时被分配到了0-2辆,整体分布相对不太均衡,尤其是当货改小件物料被放置于卸货口较少的场地时,极易造成卸货口拥堵、生产响应不及时等问题,因此设置合理的时间窗口极为重要。

2.2 卸货口拥堵

在运转过程中,部分供应商常出现卸货时间长的问题,卸货人仅有1人,导致上架效率较低,常需要花费1个小时以上的时间才能完成卸货。尤其当车间内生产较为繁忙或小件物料被放置于卸货平台较少的区域时,这一行为将在一定程度上影响车间的运行效率,更会对后面供应商的卸货造成严重影响,并引起卸货口拥堵。

2.3 库存周转率低

(1)存量设置过大

焊装车间供应商送货时都有一定的时间间隔,在运转过程中为避免物料占据过多库存,降低成本,便于可疑物料的处理,小件物料的送货时间间隔通常设置在1个班次,而大件物料的送货时间间隔通常设置在0到6个小时。现对货改小件及大件物料的周转时间进行分析,具体如下图5和图6所示:

通过图5可以看出,有61%的小件物料周转时间约在一个班次以上,即可知有60%以上的小件物料周转时间大于其实际的送货时间间隔,由此说明了部分小件物料的最大存量设置过大,从而导致其周转时间过长;而由图6可看出,有38%的大件物料的周转时间约在6个小时以上,且对大件物料周转时间大于6小时的物料进行分析,可发现其最大存量大于2框的物料占总物料的44.9%,因此可看出大件物料最大存量的设置还存在一定的改善空间。

(2)部分零件流转率低

通过对焊装车间货改区物料进入缓冲区的日期进行调研,发现在焊装车间存储区域内,有一定比例的零件存放时间过长,没有及时消耗,流转速度过慢。具体如图1-7所示:

通过图7可以看出,货改区物料的整体流转情况较好,85%的零部件为最近3天的运转物料,而有13%的物料放置时间为近3-30天,流转率较低,这部分物料一直放置于货改区,一部分原因是物料的先进先出物料未得到较好落实,另一部分是由车型切换引起。

3 改善方案

3.1 均衡供应商到货时间

(1)供应商共同配送

通过调研与访谈,了解到供应商送货准时率低的最大原因是物料运输过程中车辆的满载率过低,供应商为降低自身的成本而选择延迟或提前送货,从而影响车间的正常卸货,因此采取一定的策略提高车辆的满载率对供应商与公司的运行至关重要。

国家标准《物流术语》(GB/T18354-2006)将共同配送的概念描述为:为实现合理化的配送,由若干企业集合起来进行统一配送的一种组织活动[2]。在企业生产运营过程中,共同配送通常被作为降本增效的重要途径,它将多个供应商联合起来共同由一个第三方物流服务公司来提供配送服务,并在第三方物流的统一计划、统一调度下展开运输工作,实现零部件准时、准确的配送及零件料架、料框的返程运输。共同配送可通過专用车主导、多个供应商配合由第三方物流配送的方式开展,它能通过配送活动的规模化降低作业成本,提高物流资源的利用效率及车辆满载率,进一步提高零件到货的准时性。

(2)“主机厂+物流信息平台”模式

“主机厂+物流信息平台”模式主要利用网络化、信息化的优势,以平台为载体,物流信息为纽带,为企业提供高质量、高水平的增值服务,降低供应商与专用车的运输成本,提高车辆的满载率。物流信息平台的运作是在云计算、大数据与智能物流等技术的支持下,整合参与社会物流中的车辆资源,形成一个虚拟物流车辆“资源池”,根据专用车需求灵活、动态配置车辆资源,及时高效地完成“从供应商到专用车”的物流服务。物流订单的聚合与处理、资源的集成与分配、服务质量的监控与评价等物流共同配送体系,都可由物流信息平台管理和控制[3]。

利用物流信息平台作为载体,供应商零散的货物与主机厂需求可实现无缝对接,能以物流成本最小、配送时间最短或物流设施利用最优等作为基本原则,制定科学合理的物流配送方案,促使物流资源从分散趋向集约,形成一个“协作多赢”的物流共同体。此外,物流信息平台还能制定统一的物流服务质量标准,并充分应用GPS、GIS等智能物流技术,实现对地理位置及运输零件的全程可视化、追溯监控,避免参与共同配送企业由于委托—代理关系而滋生不规范的投机行为,也有利于及时采取措施处理物流配送过程中的异常状况[3]。

与此同时,主机厂也需对厂内现有资源进行重新评估,包括参与运输的所有零部件的仓库存量、库位地址及时间窗口情况,并分析是否需更改现有的拉动方式,将厂内运作与厂外紧密衔接,实现供应链的整体协调运作。

(3)协助供应商提高内部运行效率

除此之外,供应商内部的运行效率也是影响供应商准时到货的重要因素,因此对供应商到货准时性进行分析时,应重点考虑供应商内部的产能、人员、车辆资源等情况。在车型投产时,若供应商的产能及内部的资源情况存在问题,无法满足主机厂的生产需求,主机厂应及时安排人员走访供应商,分析背后的原因,助力其提升产能及配备相应的人员、设施设备,使其能快速响应专用车的需求。

(4)优化时间窗口设置情况

通过对焊装供应商到货时间窗口设置情况进行分析,发现供应商的到货时间设置不均衡,有部分供应商到货时间点过于集中,而卸货码头有限,容易引起卸货口拥堵。而通过人工对各个供应商的到货时间进行均衡,平衡各个时间点的到货供应商数,能降低供应商送货时的排队时间,提高卸货效率。

3.2 提高卸货效率

通过现场调研可知,部分供应商卸货效率低的原因是由于供应商资源有限,导致部分环节运转效率极低,供应商的资源受市场和供应商内部运行情况等多个因素影响。因此,可对供应商的人员、设备情况进行分析,确定是否可以激励供应商将配送业务外包等方式降低供应商人员不足对卸货效率的影响。

3.3 提高库存周转率

降低存量,提高送货频次。根据分析结果可知,部分供应商存量设置过大,使得库存周转率较低,并导致零件占据的超市料架面积或仓储面积也过大,因此降低存量、提高供应商送货频次,对解决焊装场地不足的问题具有重要意义。

4 结论

该厂焊装车间零件供应商到货时间不均衡、新车型投产场地不足、部分小件卸货效率低等问题一直是厂内物流规划关注的重点,究其问题产生的根源,主要是在焊装车间目前所采用的供应商拉动模式中,供应商满载率低,往返配送成本高等问题较为突出,导致流通环节降本增效的难度增大,并影响厂内的卸货效率及场地的使用情况。因此,通过驱动主机厂供应商拉动模式创新性变革,来提升运作效率对供应链的发展至关重要。

采用供应商共同配送与“主机厂+物流信息平台”等模式,能高效整合现有的物流资源,促进物流向专业化、规模化和集约化发展,实现供应商资源与社会物流需求实时、动态、灵活的匹配,使供应商在“最后一公里”的物流配送中,车辆的满载率能得到提升、运輸成本能实现降低。与此同时,供应商到货准时性的提升还可通过协助供应商提升产能、优化厂内时间窗口设置等措施来实现,部分小件的卸货效率可通过配送业务外包等方式来提升,库存周转率则可通过降低厂内最大存量来提升。以上内容基于均衡供应商到货时间、提升库存周转效率等角度,提出了改变现有供应商拉动模式的几种策略,为供应链整体效益的提升提供了依据,并有助于车间物流突破目前运作中存在的瓶颈,实现企业的降本增效。

参考文献:

[1]邓隆飞,石俊,贾玉龙.汽车物流零部件拉动方式应用研究[J].时代汽车,2019,18:105-106.

[2]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T18354-2006中华人民共和国国家标准—物流术语[S].北京:中国标准出版社,2006.

[3]王志国,Wang Z G. 云物流下生鲜农产品物流模式优化及资源整合研究[J].物流科技,2020,12:144-146.