石油化工企业数字化工厂建设及其应用探索

刘明晶 郑兴周 毛丽娟 杨勃

摘 要:随着油田智能化需求的不断提高,网络化、数字化、智能化已成为时代大潮,油田数字化、智能化将会改变我们的生产操作方式,油田生产设施的数字化和智能化是未来的发展趋势。数字化工厂是实现油田生产设施数字化和智能化的重要途径,数字化工厂在油田的深入应用,能够评估油气生产工艺的合理性,统筹规划建造资源和生产计划,基于虚拟模型仿真和验证物理生产系统中各组成部分的数据交互及运行情况,对生产过程进行精准实时控制,从而优化生产工艺过程,降低生产成本。

关键词:数字孪生 模型仿真 数字化 智能化

中图分类号:F270.7 文献标识码:A文章编号:1674-098X(2021)04(b)-0094-04

Construction and Application Exploration of Digital Factory in Oil and Chemical Industry

LIU Mingjing1 ZHENG Xingzhou2 MAO Lijuan2 YANG Bo2

(1.Tianjin BIKE Petroleum Equipment&Engineering Co., Ltd., Tianjin, 300452 China; 2.Offshore Oil Engineering Co., Ltd., Tianjin, 300452 China)

Abstract: With the continuous increasing requirement of the oilfield intellectualized, networking, digitalization and intellectualization have become the trend of era development. The way we operated in production will be changed by digitalization and intellectualization of the oilfield. The digitalization and intellectualization for the production facilities of oilfield will be the main developing direction in the future. Digital factory is an important approach to achieve the digitalization and intellectualization for the production facilities of oilfield. The thorough application of digital factory in oilfield can evaluate the rationality of oil and gas production process, and make overall arrangements of the construction resources and production plan. It also can provide an accurate real-time control of the production process, on the basis of the simulation of the virtual model as well as the verification result of the data interaction and operation of each component in the production system, so as to optimize the production process and reduce production costs.

Key Words: Digital twin; Model simulation; Digitalization; Intellectualization

随着大数据时代的到来,数字化工厂作为智能制造的数据基础。目前,世界知名石油化工企业已经开始着手于数字化交付与三维应用技术的建设,并取得了显著的成效。埃克森美孚托伦斯市(洛杉矶)炼油厂,运用三维数字化技术,创建智能化三维实体模型,通过与工厂现有的可靠性管理系统、工艺和仪表流程系统、设备资产维护系统数据连接和集成,构建了三维数字化智能模型,主要应用在资产改造方面,改造流程得到了很大程度的改善和优化,并节省了至少10%的固定资产投入,大幅度加速工程改造时间周期,避免了返工;BP公司Whiting炼油厂,运用三维数字化技术,将装置的PDS模型轉化为智能模型,主要应用在员工培训,设备检、维修等方面,显著提高了工作效率,缩短了企业从事故中恢复的时间,极大降低了成本,其19套装置单元3年节省成本达1000万美元;Shell加拿大 Alberta 炼油厂(15 万桶/天的原油炼制能力),采用三维数字化技术,通过三维实体模型与用户现有的检测、腐蚀管理数据库等相关系统进行集成, 创建了腐蚀和厚度检测等业务管理功能,在检、维修方面,优化腐蚀检测工作流程,平均每天可节约1~2h的工作时间,计划外工作显著减少,明显提高了维护效率和精度。仅直接使用已有的数字化工厂3D模式,避免了起草图纸的需求,仅此一项就节省成本超过100万美元。Ameriven 炼油厂,通过三维数字化技术,实现资产实体的三维可视化并获取资产的管理数据,将模型与检测和腐蚀管理数据库(Meridium 和Maximo 系统)进行集成,创建周期分析,检测练习以及腐蚀点快速判断定位功能,极大地改善了维护人员与检测人员的沟通和协作能力。员工可在最短时间内隔离问题区域,在某些情况下可将整个时间缩短80%,检测人员工作效率提高25%~30%。

国内项目中,中石油兰州石化数字化工程项目、中石油云南石化三维数字化工厂项目、中石化镇海炼化数字化工厂项目等,都已经投入正常运行。三维数字工厂实现了检修计划、方案编制、工单管理、检修记录、辅助计量、腐蚀管理、特种设备检验检测、资产管理、动土管理以及设备运行管理、高清视频集成、运维培训管理等功能。中海油南海乐东油气田也已经开始仪表设备数字化管理的尝试。

1 数字化工厂的意义

1.1 市场与业主的需求

首先在现代科技的推动下,智能化制造、数字化工厂必然会替代传统制造业应运而生,这是社会自然发展的走向,人力不可改变[1]。其次,在经济全球化,产业国际化的大背景下,诸多生产建设项目中的参与者越来越多元化、异域化,而传统的生产模式和管理模式在此背景下必然会极大地增加项目运行成本,同时也降低项目管理效率。任何企业如果想增强自身竞争力,都将别无选择地往数字化方向转型,以求适应市场潮流和满足业主需求。

1.2 数字化工厂的优势

数字化工厂的优势就是将原始的生产资料参数(机械设备、物资材料等参数)转化成模型,将原始的生产力(人工)转化成计算机,通过特定的软件、平台和程序用计算机代替人工来处理数据。同时,其强大的查询管理能力,设备运营监测能力、预警反馈能力又远远超过人工处理水平。因此在降低成本的同时,又提高了工作效率,实现了智能化管理,减少了误差,推动了企业的高质量发展[2]。

2 数字化工厂建设路线

数字化工厂是利用创新的虚拟现实的方法获得代表工厂现状的全热点三维模型,以该模型为核心集成工厂全生命周期(如设计、安装、生产、检维修、腐蚀等)的动静态数据,形成工厂资产、生产、安全管理的数据生态环境,实现对企业生产运营维护的各个领域提供数据、模型服务,以及对企业管理与维护过程提供仿真、评估和优化的技术支持,是流程行业新型生产组织与管理方式。数字化工厂模型建设有两条技术路线,如图1所示分别为:逆向建模和数字化交付。其中逆向建模是利用激光扫描技术获得精确代表工厂现状的三维模型;数字化移交是把不可编辑的三维设计模型转换为可编辑的三维数字工厂模型。

2.1 逆向建模

在石油化工领域,针对于老旧设施数字化工厂建设,获取老旧设施的数字模型是关键,但存在以下三种困难:因年代原因,设计手段停留在二维形态,一旦在三维空间内建模会出现管线碰撞等错误;设施被改造多次,且没有及时对资料进行升级更新,导致图纸与实际工程设施不一致;因设计年代久远导致资料品相劣化,甚至残缺丢失。逆向建模又称三维扫描是指集光、机、电和计算机技术于一体的高新技术,主要利用三维扫描设备对物体空间外形和结构及色彩进行扫描,以获得物体表面的空间坐标,可以摆脱对原设计图纸的过度依赖。逆向建模技术是最近新兴起的一种高精度立体扫描技术,主要用在高精度逆向工程的三维建模上面,及时通过三维的坐标方式,把扫描所获得的点精确的投影在计算机模型中,从而达到三维复制,逆向建模的效果,而现有的传统测绘技术主要是进行单点精确测量,获得坐标多为二维坐标,难以满足精确建模对三维的需要,三维激光扫描技术成功地解决了这一难题。其使用独特的测量手段,进行三维坐标获取,根据测量所得数据,通过三维几何建模方法重构实物模型。其原理是根据存在的产品实物模型,通过各种测量手段及三维几何建模方法,将原有实物转化为计算机可识别的三维数字化模型,反向推导产品设计模型的过程[3]。

三维扫描可以对复杂的现场环境进行多方位的扫描取点,通过不同角度的扫描取点,将各种大型、复杂、不规则的实体的三维数据完整地采集到电脑中,通过点云处理软件,去除干扰点,从而快速重构实体三维模型,实现实体和三维模型对应,极大地方便了各种后续工程的跟踪进行。张德海等人[4]在逆向工程中,使用可以将三维物体几何信息转换为计算机能直接处理的二维数字信号的三维光学扫描技术,对三维逆向建模进行模拟,结果表明三维扫描设备扫描建模相似度达到原始数模的98%,基本满足在逆向建模中的应用。

三维扫描测量数据的获取,受周围环境影响较大,原始点云在三维扫描的获取过程中,因为受环境因素的客观条件限制,不可避免的存在噪声点、飞点、重叠点云等现象,这就导致逆向建模过程中点云密度大、计算周期长、过程运算复杂等问题,所以在逆向建模过程中最大的挑战就是如何保证点云的处理精度和处理时间问题,如何在最短的时间内获得尽量多的准确的点云数据,是衡量和评价扫描数据是否成功的根本。

2.2 数字化交付

狭义的数字化交付是将业主所需的生产建设项目设计数据模型、采办信息数据、设备单元可分解数据模型、项目改造数据、项目管理信息等各项工程数据加载到可兼容多元化数据的交付平台,实现结构化、有序化的数据移交。而广义的数字化交付是帮助业主实现对项目建设过程中全部信息的采集、整合以及生产运营过程中对数据的输入输出、双向检验、实时监测、运维操控等功能的系统性交付[5]。

2.3 数字化交付标准的制定

由于项目参与者(设计方、施工方、供货商、工艺分包商等)的多样性,技术(结构专业、工艺配管专业、电气专业、暖通专业、舾装防腐专业)的多专業性,过程(EPCI或者EPC等)的多阶段性,导致各方的交付数据存在差异性,所以制定统一的交付标准对于打通数据关联性和提高数据兼容性至关重要。目前国标有《GB/T 51296-2018石油化工工程数字化交付标准》[6],但为了增强市场竞争力,打造个性化服务,我们应该根据我们的服务理念和技术水平制定自己的企业标准。

2.4 搭建数字化交付平台

数字化交付平台是从源头上实现对生产建设项目的数据资产进行全生命周期的精准管控。不能只停留在整合竣工数据的层面上,必须保证后期运维改造的数据能及时准确地反馈到平台上。所以必须要求其平台上每一个孤岛数据的完整性、准确性、与现场一致性以及操作的可靠性、合规性。数字化交付平台需要供开放的数据接口,接收工程后期运行、维护、改造等工厂全生命周期的信息数据[7]。目前国际主流的数字化交付平台有海克斯康SPF(Smart Plant Foundation)平台、AVEVA平台、西门子数字化平台COMOS等,国内也有北京绥通的SeaLINx平台等,这些平台均支持多种主流文件格式,可将不同的数字模型组合在一起。

2.5 建立统一的通讯协议接口

数字化工厂需要获取物理工厂的静态数据和动态数据,静态数据主要通过逆向建模或者数字化交付获得,动态数据主要通过与物理工厂中的PCS、ESD、F&G、PLC等系统的通讯联系,但现役物理工厂的中控、EMS(能量管理系统)、防腐监测、结构震动监测等,各系统之间互不联系或联系较少。品牌不同,使用的接口协议不同,无法实现相互通信。因此需要建立一套统一的接口协议,为各系统与本平台的监控从站之间通信提供统一的软硬件基础。

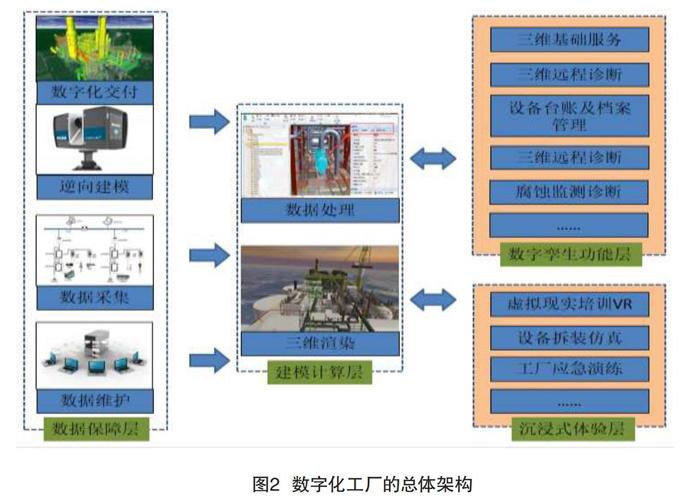

3 数字化工厂的总体架构

如图2,数字化工厂技术应该包含数据保障层、建模计算层、数字孪生功能层和沉浸式体验层[8]。数据保障层是整个数字化工厂的基础,主要包含数字化交付、逆向建模、传感器数据采集、工厂数据维护等为数字工厂提供静态和动态数据。数据采集的准确性和及时性直接影响到数字化工厂的应用深度和准度。建模计算层是数字工厂的核心,在企业全生命周期内由数据保障层输入的数据格式是多样性的,需要数字工厂平台需要支持多种数据源的导入,需要考虑多尺度三维数据集成与融合,数字孪生内涵特征、运行机制与模型的融合技术。数字孪生功能层与沉浸式体验层属于数字化工厂的应用,数字化工厂可为企业提供高效的数据管理、远程诊断、腐蚀管理、虚拟培训等智能管理。

4 数字化工厂的应用探索

4.1 资产实物管理

数字化工厂是物理工厂的数字投影,在虚拟的数字世界里,可以浏览、查询每一个设备的资产属性、设备信息以及设备部件的基本信息,可以动态的维护设备部件的基本信息,查看所有部件的历史维护记录等。数字化工厂以“资产”为核心,集成了工程设计资料、供应商文件、建筑施工文件、安装调试资料、运行维护数据等,可以实现基于资产的一站式数据查询。

4.2 腐蚀风险管理

基于三维数字化工厂可以极大的简化RBI分析,并可以三维展示RBI分析结果。在三维腐蚀回路知识视图上,根据风险等级、检测点数量规划等,规划设计检测点的位置;检测后,数字化工厂保存腐蚀检测数据,可以根据历史壁厚、腐蚀速率、剩余寿命等数据,对资产的腐蚀情况进行分析研究。

4.3 VR场景应用

利用VR技术在三维数字化工厂中,依据用户应急预案制作应急演练计划,可通过多角色场景同步协同演练,联机演练过程中,不同用户扮演不同角色,系统分配不同任务,通过演练可以让用户熟悉应急操作流程,演练互相配合流程。另外利用三维数字化工厂模型以及VR技术可以对动设备拆装进行仿真培训。

4.4 工程仿真

基于与现场完全一致的三维模型,可在办公室内实现设备拆装工程、脚手架搭设工程、设备吊装等方案的仿真,评估方案的可行性,优化方案,记录并分发解决方案。

参考文献

[1] 孙发亮.数字化交付在智能制造中的位置及发展趋势[J].中国仪器仪表,2019(5):32-36.

[2] 安启玲.三维数字化技术用于数字化工厂建设中的应用[J].电子技术与软件工程,2020(20):161-163.

[3] 郑臣.叶尖间隙光学影像检测系统的图像信息处理技术研究[D].绵阳:西南科技大学,2015.

[4] 张德海,李艳芹,谢贵重,等.三维光学扫描技术逆向工程应用研究[J].应用光学,2015,36(4):519-525.

[5] 杨娜,贺宏伟,王立凯.数字化交付在智能制造中的位置及发展趋势[J].时代农机,2019,46(9):13-14.

[6] GB/T51296-2018,石油化工工程数字化交付标准[S].北京:中国计划出版社,2018.

[7] 肖龙.浅谈油气地面建设工程数字化交付[J].化工管理,2018(36):218-219.

[8] 刘大同,郭凯,王本宽,等.数字孪生技术综述与展望[J].儀器仪表学报,2018,39(11):1-10.