单级时效对6008铝合金力学及压缩性能研究

严卫才,王洪卓,董刘颖,李海洋,邵倩男

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

汽车保险杠位于汽车前部,是前部碰撞事故中首先接触的部位,在人车碰撞中降低对行人的伤害和车车碰撞中减小对车辆的损坏方面起着重要作用,轿车前保险杠系统一般由保险杠加强横梁、吸能盒、托架、内衬等[1-3]。当汽车发生轻微碰撞接触时,吸能盒的作用不仅仅是吸能,需要在撞击发生后,通过自身对能量进行一定的吸收,进而降低撞击应力,之后将自身吸收剩余的大部分撞击能量通过自身按照设计好的吸能系统传递到汽车纵梁、骨架等相容区[4,5]。防撞梁和吸能盒等都是为了在低速情况下进行吸能,良好的结构耐撞性要求结构变形压缩过程有序、稳定、规则,既提高了汽车的被动安全性,又降低了撞击带来的维修成本。本文以6008铝合金为研究对象,研究不同热处理状态下材料的力学性能及吸能性能,为工业上Al-Mg-Si合金型材热处理工艺的制定和热加工时的微观组织调控提供理论依据和实验基础。

1 实验材料与方法

本文采用6008铝合金挤压型材,化学成分(质量分数,%)为,Si 0.6~0.8,Mg 0.5~0.7,Fe 0.35,Cu 0.3,Mn 0.3,Cr 0.2,Ti 0.1,Zn 0.2,V 0.15。本试验采用2750MN正挤压机进行挤压,铸锭温度为480℃~530℃,挤压速度为2.5m/min~3.1m/min,淬火方式为水雾+穿水。

对经过在线淬火的6008合金型材进行取样、时效、测试等处理。(1)沿挤压方向截取200mm的型材用于压缩实验,另取180mm的型材用于拉伸、金相等测试;(2)对截取的试样进行不同制度的时效处理,时效温度为175℃,保温时间为0.5h、1h、1.5h、2h、2.5h、3h、5h、7h、9h;(3)采用AG-X 250KN万能试验机进行拉伸试验,采用AG-X 100KN万能试验机进行压缩实验,采用AX10型光学显微镜(OM)进行光学显微组织观察。

2 实验结果与分析

2.1 力学检测

图1为6008料样力学性能在175℃下不同时效保温时间的变化趋势,可以看出随着保温时间延长,强度值、屈强比整体呈上升再趋于平缓的趋势,延伸率呈降低再升高的趋势;在7h时,达到峰值强度,且延伸率最低。相关文献表明,时效过程中形成溶质原子团簇和各种亚稳析出相,这些析出相本身和其所引起的应力应变场是位错运动的主要障碍,导致合金的强度随之提高。合金的强度随着时效阶段基体组织与沉淀析出相的变化而变化[6]。在0.5h~2.5h内屈强比线性增加,2.5h后屈强比上升幅度趋于平缓。

2.2 显微组织

根据力学变化趋势,选用时效保温时间为0.5h、2.5h、5h、7h,进行显微组织观察,如图2所示。随着时效时间的增加,合金中的灰色析出相逐渐增多,保温时间为7h时,析出相最多。一般认为6xxx铝合金时效强化主要的析出顺序为,过饱和固溶体(SSSS)→(Mg+Si)团族/GP区→亚稳的β″相→亚稳的β′相→平衡β相。(Mg+Si)团簇和GP区一般在时效初期就已从基体中析出,并对基体起到一定的强化作用[7]。该合金析出过程与图1所示强度变化规律相同。时效初期(图2(a)),晶内析出相较少,主要是靠(Mg+Si)团簇和GP区进行强化;随着时效时间的延长,2.5h和5h时,强度增加,该过程合金中已经析出了部分GP区和少量β″强化相,7h时强度最高,该过程为峰值时效,β″强化相析出基本完成。

(a) 0.5h;(b) 2.5h;(c) 5h;(d) 7h图2 单级时效下显微组织随时效保温时间的变化Fig.2 Changes of microstructure with time-effect holding time under single-stage aging

2.3 压缩检测

根据压缩结果可知,在时效0.5h~2h内压缩后试样中部形成3个褶皱,对应加载曲线呈现第一峰值后为小幅度波动曲线;时效2.5h后,每个褶皱的致密性高,褶皱完成即完全压缩状态,对应载荷曲线波动幅度最大,周期性最强;3h波形与2.5h接近,具有较强的周期性,压缩试样边部的褶皱处出现横向裂痕(约7mm);时效5h后,试样开始出现大裂纹,加载曲线的规律性破坏。屈强比是直接体现材料塑性的一种表征方法,2.5h后屈强比最高且趋于平缓,屈强比越大,抵抗材料变形程度越大,材料越容易被破坏。因此,取时效时间为0.5h、2.5h、5h、7h为例,进行宏观形貌观察,如图3所示。这种压缩模式的变化主要与材料的机械性能有关,屈服强度增加,抵抗微小塑性变形能力提高,第一峰值载荷增加,屈强比增加,材料抗塑性变形能力增强,且试样在不破坏的前提下压缩褶皱的致密性提高。

(a)0.5h;(b)2.5h;(c)5h;(d)7h图3 单级时效下压缩形貌随时效保温时间的变化Fig. 3 Changes of compression morphology with time-effect holding time under single-stage aging

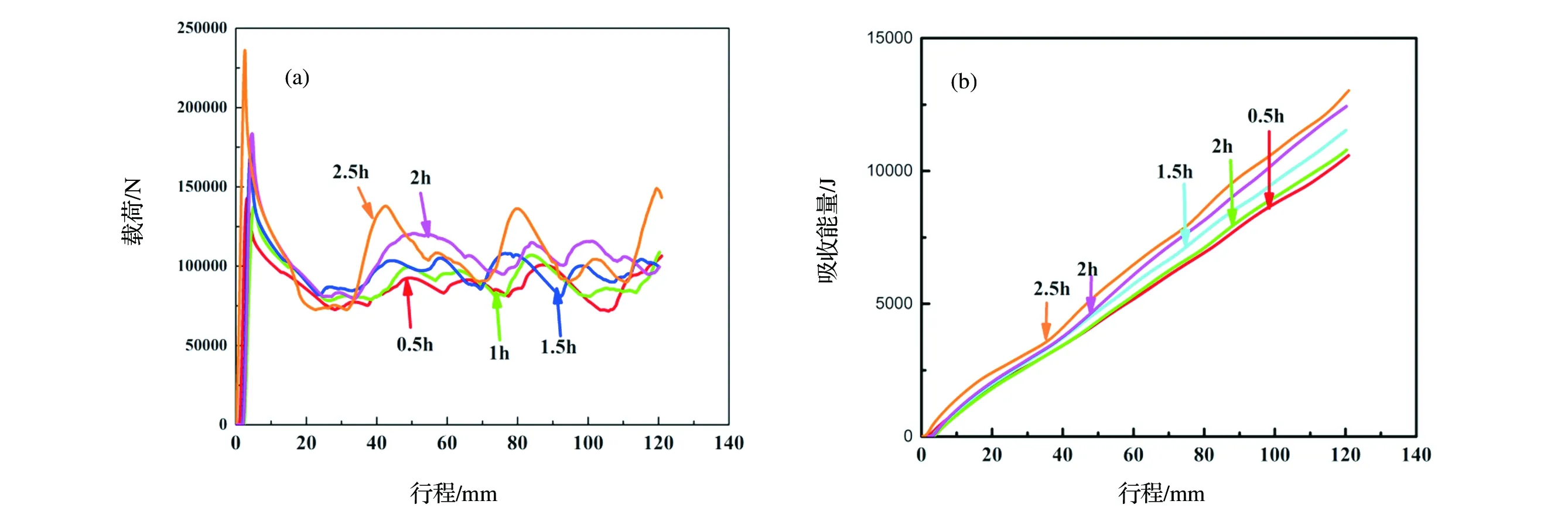

图4为准静态压缩的载荷位移曲线、吸能位移曲线。以未破坏试样褶皱为例。开始试验时,试样承受载荷迅速增加,由弹性阶段进入塑性阶段,进入塑性阶段后某一位置开始失稳变形,达到峰值载荷后开始下降,经过一段位移之后下降至最低点,此时第一个褶皱形成完毕;继续下压,未变形区开始变形,形成下一个褶皱。由图4(a)可以看出,随着时间的延长,峰值载荷增长,在时效1.5h~2.5h阶段,第一峰值载荷增长较快,第一峰值位置左移,宽度减少,尤其在2.5h时增长速度最快,每个褶皱完成对应加载曲线呈现第一峰值后周期性的波峰与波谷,且每一个中间大褶皱完成对应加载曲线上一个大波峰与波谷,边部小褶皱完成则对应一个小波峰与波谷。根据准静态压缩的载荷-位移曲线,通过公式(1)计算得出试样在试验过程中的吸收功(U),公式如下[8,9]:

(1)

式中,S为试验过程中试样的瞬时位移。根据图4(b)可知,同一位移处,试样的吸能性能呈线性增加。当压缩行程为120mm、时效2.5h时,试样的吸收能量为12897.7J,相比时效2h试样的吸收能量12412.0J,提升了500J。且随着时效时间的增加,吸收能量也增加。2.5h吸收能量最大,0.5h最小,即时效时间越短为0.5h,合金内只有CP(Mg+Si)团族/GP区从晶体中析出,会导致强度较低。即在不破坏褶皱的前提下,吸收能量越大,强度越大,屈强比越高。

(a)加载载荷;(b)吸收能量图4 单级时效下加载载荷、吸能性能随着位移的变化曲线Fig. 4 Variation curve of loading load and energy absorption performance with displacement under single-stage aging

3 结论

(1)随着时效时间的延长,6008铝合金时效温度为7h时,达到峰值强度,延伸率最低;在0.5h~2.5h内屈强比线性增加,2.5h后屈强比趋于平缓;

(2)随着时效时间的延长,压缩变形方式发生变化,时效2.5h后,加载曲线呈周期变化,变形褶皱均匀,材料利用率高。时效5h后弯曲压缩裂纹较严重,时效时间延长,压缩破坏较大。在未破坏褶皱的前提下,随着时效时间的增加,吸能性能逐渐增加。