聚乙烯催化剂溶剂回收可行性研究

张叶,于品华,孔凡敏,赵运生,吴小莲

(中石化南京化工研究院有限公司,江苏南京 210048)

低密度聚乙烯催化剂制备过程中,在硅胶预处理、母液配制、还原、催化剂脱活、溶剂精馏等工序涉及到四氢呋喃、戊烷、异戊烷、甲苯等挥发性有机物的使用,同时产生了以氮气为主、含多种有机组分的排放尾气,这些尾气具有组分多、气量小、浓度高的特点。由于四氢呋喃、异戊烷等溶剂挥发性强,爆炸下限低,毒性大,给操作人员带来严重的安全威胁。

上海某催化剂公司在聚乙烯催化剂制备过程中产生了以四氢呋喃、异戊烷为主的有机废气,采用水冷至3~4 ℃,再采用冰机制冷至-10 ℃进行溶剂回收,溶剂回收后的尾气流量约500 m3/h,有机物质量浓度高达600 g/m3,这部分废气直接排入焚烧炉焚烧回收热量。尽管焚烧法可以使尾气达到上海市排放标准[1],然而仍有大量昂贵的溶剂无法回收,因此有必要开发新的溶剂回收及溶剂回收工艺。

常见的溶剂回收方法主要有压缩冷凝法[2]、膜分离法[3]、吸附法[4-5]、吸收法[6]等,冷凝法适用于高浓度有机溶剂回收,膜分离法适用于从高浓度到低浓度的中浓度有机废气的富集与浓缩,而吸附法则适用于低浓度有机尾气的处理。针对聚乙烯催化剂尾气排放的特点,可综合利用几种处理方法的优势,采用压缩冷凝-膜分离-吸附脱附的集成工艺进行处理,该组合工艺已经得到了工业应用[7-9]。

针对该催化剂公司提供的废气排口的特点,采用压缩冷凝-膜分离-吸附或焚烧组合回收法进行了溶剂回收工艺方案的编制,并绘制了溶剂回收工艺流程图,对尾气中的有机溶剂进行回收。对该工艺方案进行了投资估算和运行费用估算,并根据几种溶剂的市场价格进行了投资回收期、财务净现值估算,考察了项目的经济性,为后续车间改造提供了经济性论证参考。

1 经济性评价数据准备

1.1 催化剂制备装置“废气”排放数据

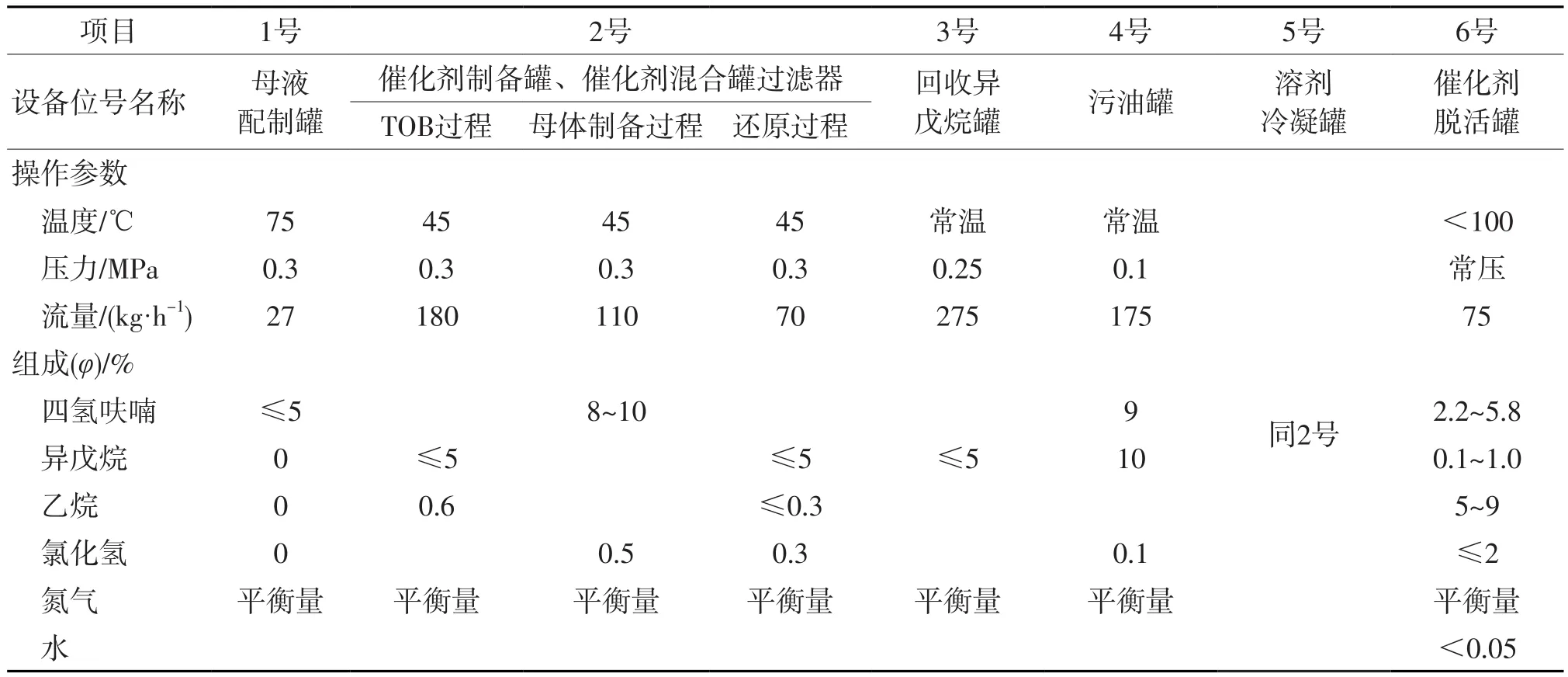

该催化剂生产装置主要生产低密度聚乙烯用催化剂,各设备“废气”排放情况如下:母液配制罐产生四氢呋喃;催化剂制备罐和溶剂回收罐产生四氢呋喃、异戊烷、乙烷等气体;回收异戊烷罐产生含异戊烷气体;污油罐产生四氢呋喃和异戊烷气体;催化剂脱活罐产生含乙烷、四氢呋喃、异戊烷及少量水分的混合气体。这些溶剂排口压力、温度、组成各不相同,其基本参数如表1所示。

表1 催化剂制备装置排出口气体组成特点

1.2 原尾气处理方案产生效益分析

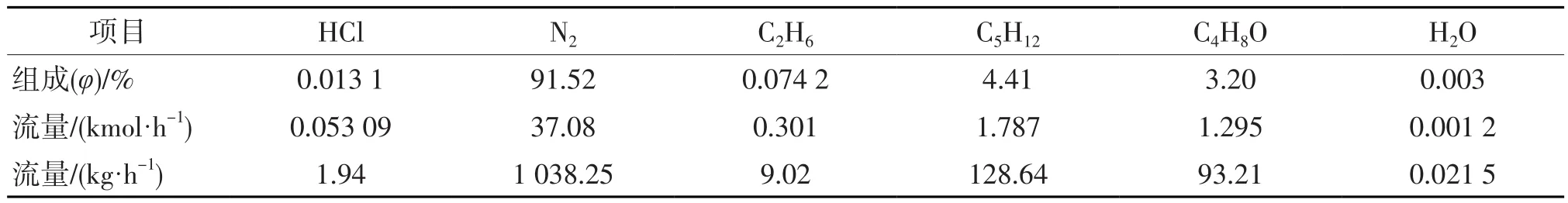

该催化剂生产装置各处排口含有机溶剂的混合气体组成复杂,现有处理方法是混合后直接送入焚烧炉,焚烧后回收热量。1~6号设备尾气混合后,得到最终尾气的气体组成如表2所示。所得尾气流量为1 057.88 m3/h,温度40.99 ℃,压力 0.1 MPa。

表2 混合后尾气气源情况

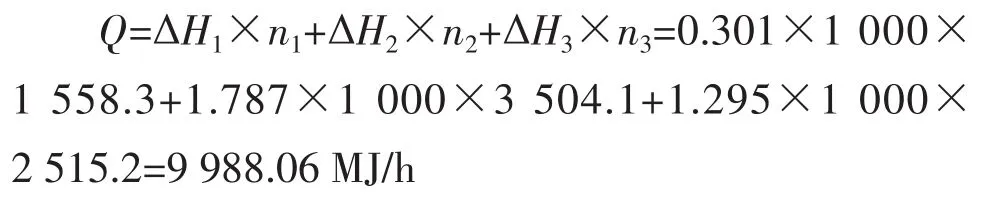

通过查阅有关资料[10],整理得到乙烷、异戊烷、四氢呋喃的燃烧热值如下:乙烷1 558.3 kJ/mol,异戊烷3 504.1 kJ/mol,四氢呋喃2 515.2 kJ/mol。

根据各组分流量及摩尔燃烧热可得焚烧炉焚烧回收总热量为:

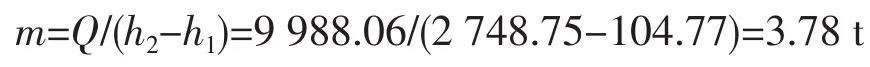

通过查表得知[11],品位为0.5 MPa、152 ℃的低压饱和蒸汽的焓值2 748.75 kJ/kg,而常温下液态水的焓值为104.77 kJ/kg,故有机组分完全燃烧可产生的蒸汽量为:

0.5 MPa的饱和低压蒸汽的工厂单价为180元/t,热效率取0.9,故热量回收效益为3.78×180×0.9=612.36元/h。

1.3 溶剂回收工艺

由于各排口废气的压力、流量、组成、温度各不相同,需要针对每一个排放气源先行单独处理。气体中的VOCs有乙烷、异戊烷、四氢呋喃,工艺总体方案是先将各股含VOCs的废气通过预处理进入膜分离器进行浓缩,然后将压缩后的气体采用压缩机增压,通过冷却冷凝后回收主要含异戊烷和四氢呋喃的冷凝液,不凝气返回膜分离系统。通过膜分离器分离出大部分VOCs后的膜分离尾气通过减压后汇聚到1根管线,经换热后直接送焚烧炉。得到的液体混合产品进入精馏塔加压精馏,通过控制合适的工艺条件,塔顶得到异戊烷产品,塔底得到四氢呋喃产品,带压产品经减压后送入产品罐。

2 经济性分析

2.1 投资估算

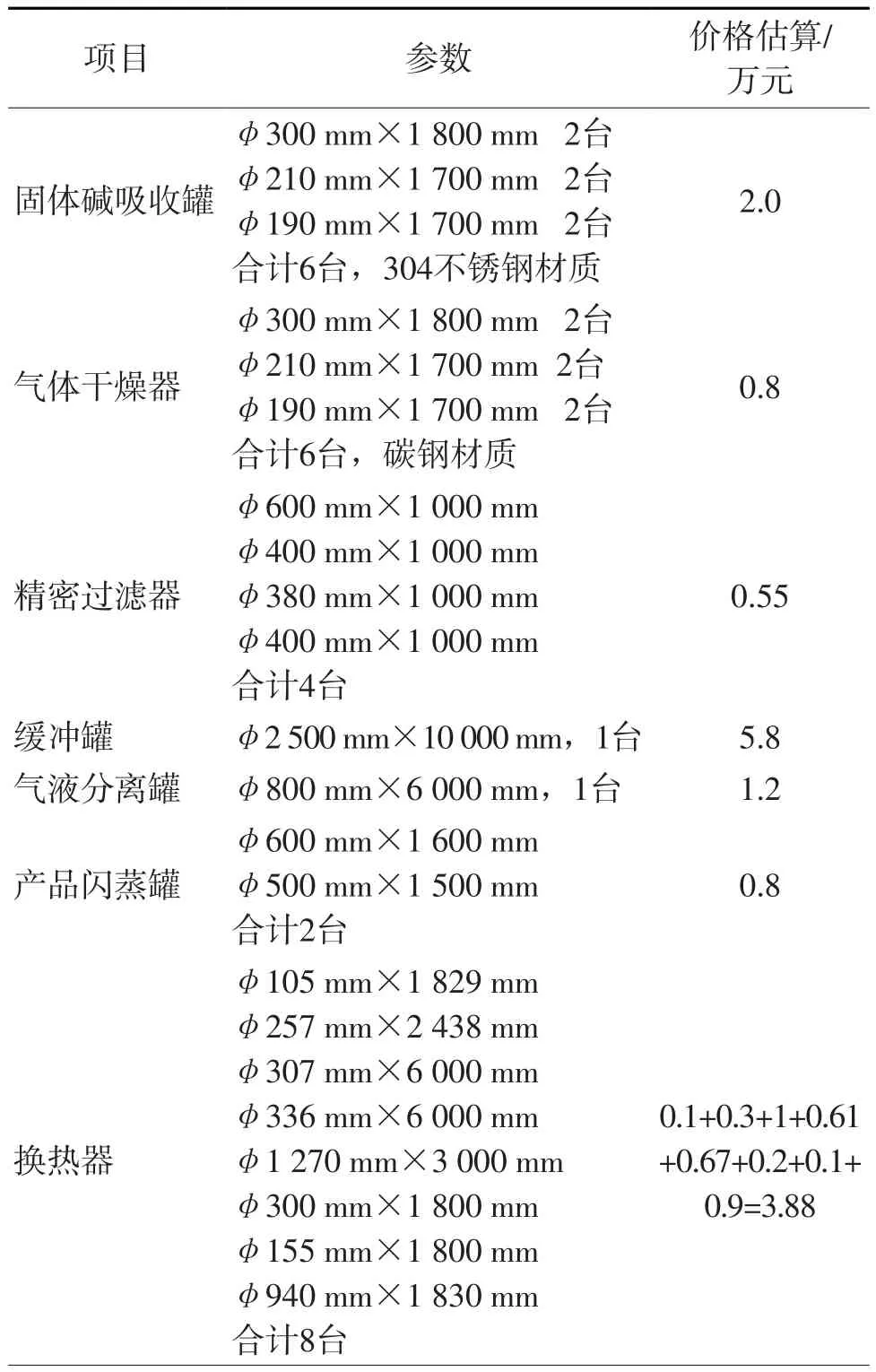

根据工艺流程所采用的各种设备,需要配置的各种测量、控制仪表,对项目的投资费用进行初步估算,投资费用估价如表3所示。

表3 投资估算一览表

续表3

由表3可见:在各种设备的估价中,关键动设备压缩机及真空泵分别达到35万元和22万元,项目总投资达313.04万元。

2.2 运行费用估算

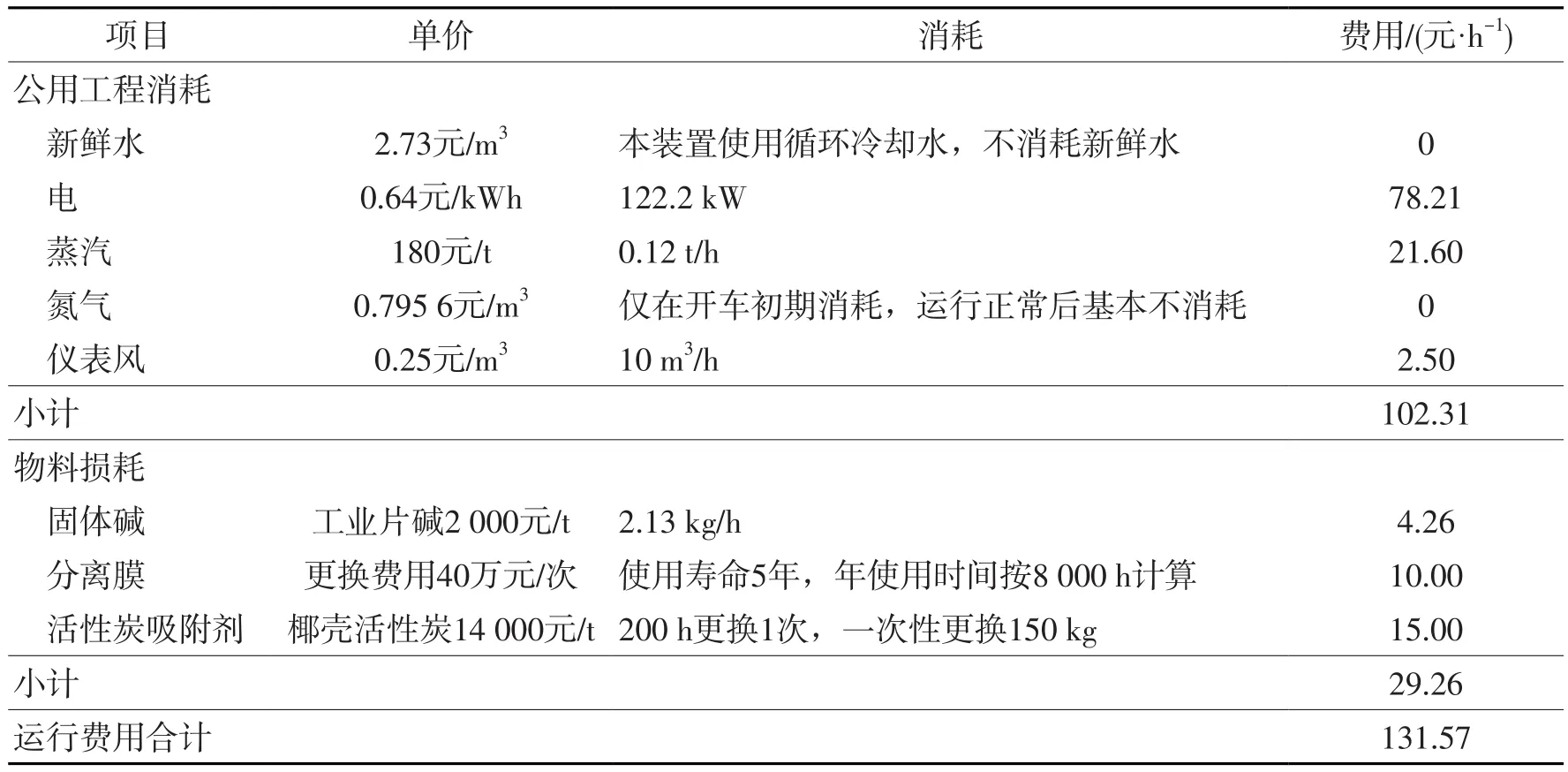

装置在运行过程中消耗的主要化学品和辅助原料有脱除氯化氢用的固体碱吸收剂、碱石灰干燥剂、椰壳活性炭吸附剂、膜分离器用分离膜材料。公用工程消耗有循环水、生活用水、电、低压蒸汽、氮气、仪表风等。

该项目所消耗的各种化学品、辅助材料及公用工程消耗见表4。

由表4可见:在装置运行过程中公用工程消耗达102.31元/h,物料损耗平均达29.26元/h,运行总费用预计达131.57元/h。

表4 公用工程消耗估算

2.3 产值估算

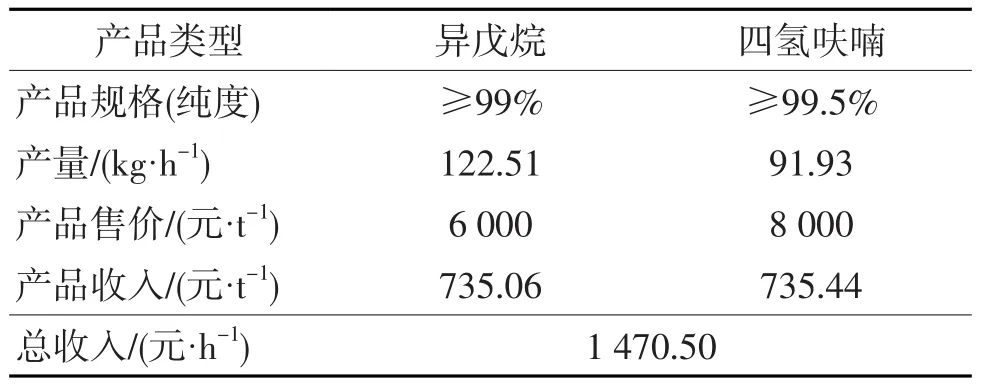

经市场调研,异戊烷产品纯度99%以上产品价格平均为6 000元/t,四氢呋喃纯度在99.5%以上价格为8 000元/t。

根据流程设计,经PRO/II、Aspen Plus软件模拟计算,异戊烷和四氢呋喃产品每小时产量及产出效益如表5所示。

表5 异戊烷和四氢呋喃产品产出效益估算表

由表5可见:进行溶剂回收后,得到的异戊烷和四氢呋喃产品纯度均在99%以上,产品收入可达 1 470.50元 /h。

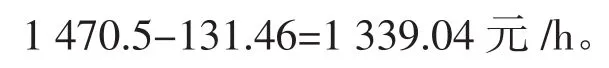

2.4 项目投资后效益估算

项目投资后的毛利收入为:

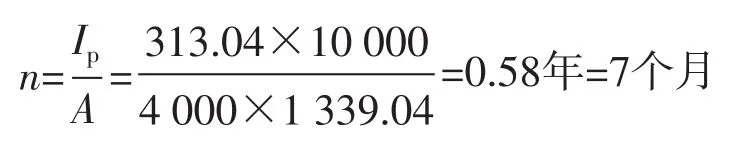

按每年投产时间4 000 h计算,静态投资回收期为:

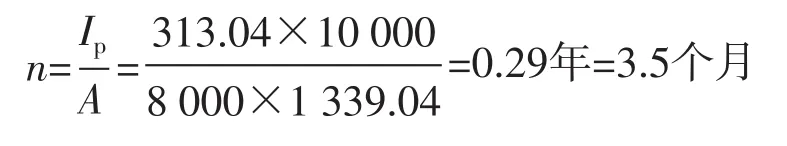

按每年投产时间8 000 h计算,静态投资回收期为:

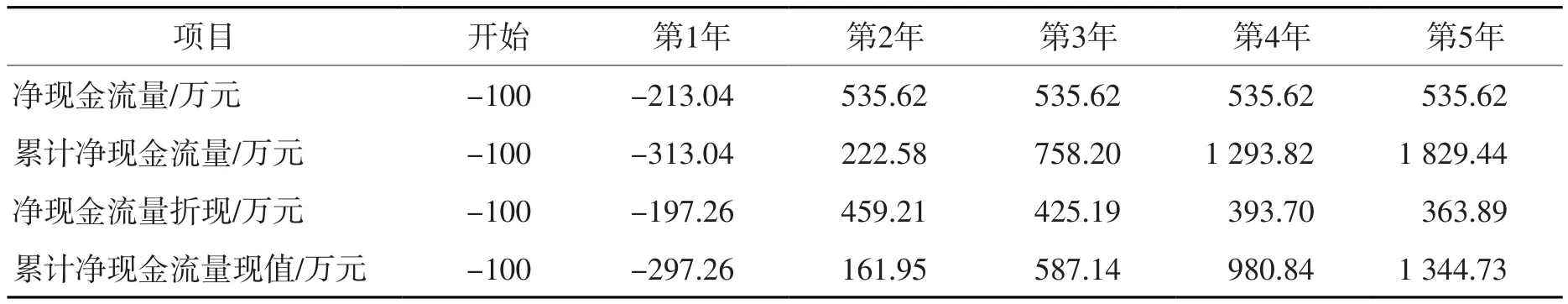

取折现系数8%,年投产时间4 000 h,建设期1年,膜寿命5年,计算净现金流量见表6。

由表6可见:项目净现金流量在投产后第2年即可由负转正。计算动态投资回收期可得到该值为1.6年,即考虑建设期1年在内,第2年即可收回全部投资。

表6 溶剂回收项目5年内的净现金流量表

2.5 项目投资前后的有无对比分析

考虑到项目投资前,废热产生的蒸汽仍有可观的收益,将有无溶剂回收项目的相关数据进行对比,结果见表7。

由表7可见:按照有无溶剂回收项目对比方法得到的净效益增量算得的净现值为367.39万元,结论是应当上项目。

表7 有无溶剂回收项目效益对比 单位:万元

3 结论与展望

针对某聚乙烯催化剂制备装置生产过程中产生的多组分有机尾气,采用组合工艺进行溶剂回收,制定了溶剂回收方案,结合软件模拟开展了投资估算和运行费用估算。对原处理方案产生的经济效益和溶剂回收方案产生的效益分别进行了计算,最后采用财务净现值和对比分析法对溶剂回收项目的经济性进行分析,得到如下结论。

1)无溶剂回收项目时,原焚烧处理方法每小时可产生3.78 t蒸汽,产值612.36元/h。

2)溶剂回收项目的投资估算为313.04万元,运行费用估算为131.57元/h,异戊烷和四氢呋喃产品收益可达1 470.5元/h。

3)考虑建设期费用,项目的投资回收期为1.6年,对比发现5年财务净现值可达367.39万元,为正值,经济性分析表明该项目可行。

近年来,随着国家对排放尾气中污染物的控制日趋严格,以挥发性有机物为代表的有机污染物的排放限制越来越严格。针对高浓度含有机溶剂尾气,常规溶剂回收方法如压缩冷凝法、膜分离法、吸附法等技术相结合进行工业有机物回收,可创造可观的经济价值,有效地提升了企业的盈利水平,减少了溶剂消耗。未来溶剂回收集成技术的应用在高附加值有机物回收领域的前景看好。