SiAlON陶瓷刀具材料及其制备技术研究进展

洪东波,袁军堂,殷增斌

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

陶瓷刀具具有高硬度、高耐磨性、高耐热性和良好的化学稳定性,在高速切削领域和切削难加工材料方面具有传统刀具无法比拟的优势。SiAlON陶瓷是一大类基于氮化硅的陶瓷合金总称,自20世纪70年代被发现以来,SiAlON陶瓷材料得到了迅速发展[1]。由于其良好的高温力学性能、优异的耐磨性能、低摩擦系数特性以及耐化学腐蚀性能,故SiAlON陶瓷材料是最具潜力和竞争力的陶瓷刀具材料之一。SiAlON陶瓷刀具在航空高温合金[2-7]、灰铸铁[8]、航空级碳纤维增强聚合物(CFRP)[9-10]等难加工材料的高效切削加工中,展现出优异的切削性能。SiAlON陶瓷刀具切削镍基高温合金的速度可达1000m/min,是硬质合金刀具的10~20倍,寿命是硬质合金刀具的2~3倍,且耐磨能力要好于涂层刀具,可以大幅度提高高温合金的加工效率。

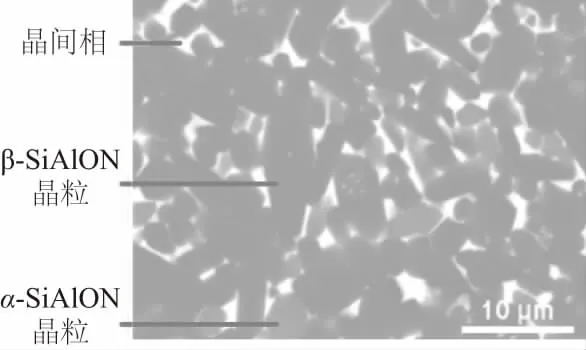

SiAlON陶瓷刀具材料主要有两种晶体结构,即α-SiAlON和β-SiAlON。在微观形貌上,α-SiAlON为等轴状晶粒,展示出较高的硬度和耐磨性,但强度及断裂韧性较低[11]。而β-SiAlON则为六方柱状晶粒,与α-SiAlON相比,对裂纹偏转和晶粒拔出的作用更大,增加了裂纹扩展的阻力,使得陶瓷材料的强度和断裂韧性较高,但硬度较α-SiAlON低[12]。因不同晶体结构的SiAlON材料体现出分化的力学性能,为此,许多学者通过优化烧结助剂与添加增强增韧相来改善SiAlON陶瓷的综合性能。此外,也有许多学者选择制备含有不同比例α-SiAlON与β-SiAlON相(简称α’与β’相)的复相(α+β)-SiAlON陶瓷(微观结构如图1所示,浅灰色为α-SiAlON晶粒,深灰色为β-SiAlON晶粒,白色区域为晶间相[16]),从而平衡材料的力学性能。随着α/(α+β)比例上升,复相(α+β)-SiAlON陶瓷硬度会增大,但断裂韧性会下降[13]。通过调控起始组分、控制烧结工艺和烧结后热处理等,可以实现其最终相和微观结构的灵活调控,这在一定程度上拓宽了SiAlON陶瓷在工程中的应用[14]。在切削刀具领域,Sandvik和Kennametal等国外知名刀具公司已经实现了SiAlON陶瓷刀具的商业化生产。

图1 (α+β)-SiAlON微观结构BSE-SEM图

SiAlON陶瓷材料的烧结与Si3N4陶瓷相似,都是液相烧结[15]。由于Si和N原子之间有很强的共价键,SiAlON陶瓷的烧结非常困难,需要加入烧结助剂以促进致密化。与Si3N4不同的是,SiAlON陶瓷的烧结助剂可以固溶进晶格结构,也可以留在晶界形成晶间相,对最终相的组成和微观结构有重要的影响[14]。不同组分的SiAlON陶瓷在烧结特性上有非常大的差异,对于复相(α+β)-SiAlON陶瓷,烧结中涉及的固溶变化和相转换更为复杂,这也对SiAlON陶瓷的生产制造提出了更高的要求。明确SiAlON陶瓷烧结特性、微观结构和力学性能与其制备工艺以及物相组成之间的联系和规律是制备高性能SiAlON陶瓷材料的关键。鉴于此,本文对SiAlON陶瓷材料的制备工艺及性能研究进行了介绍,从制备技术、组分配比、添加剂选择上展开讨论,分析未来的研究趋势,从而为高性能SiAlON陶瓷刀具材料的制备提供技术参考。

1 SiAlON陶瓷刀具材料制备技术

目前,SiAlON陶瓷刀具材料制备主要有两种途径:一是以人工合成的化学原料(Si3N4、Al2O3、AlN粉末等)按比例混合而成,再通过烧结形成SiAlON陶瓷;二是通过化学方法合成SiAlON粉末,再通过烧结完成致密化。粉末制备方法与烧结方法的不同会直接影响SiAlON陶瓷刀具的性能和生产成本。此外,烧结后热处理技术也对SiAlON陶瓷刀具的性能有一定影响。

1.1 粉末制备

1)由人工合成的化学原料混合而成

通过人工合成的化学原料(Si3N4、Al2O3、AlN粉末等)混合而成的优点是易于控制SiAlON陶瓷的物相组成,应用广泛且成熟,但由于人工合成的化学原料较为昂贵,这种方法的生产成本较高。许多研究表明,初始粉末中Si3N4粉末的类型(α-Si3N4、β-Si3N4)与SiAlON陶瓷的烧结特性有很大的关联。通常α-Si3N4化学活性更强,其使用比β-Si3N4粉末更普遍[17]。当β-Si3N4作为主要起始粉末时,会较难形成细长的晶粒形貌,而且材料致密化也会更困难[18]。ROSENFLANZ A等[19]发现,与β-Si3N4相比,以α-Si3N4为初始粉末,烧结过程中SiAlON相的形成速度更快。而当SiAlON中α’与β’相同时形成时,结构上与大多数起始粉末相似的SiAlON相(α’相结构与α-Si3N4相似,β’相与β-Si3N4相似)形成得更快。EKSTRÖM T等[20]研究了5种不同组分的Si3N4粉末(最高含15 wt.% β-Si3N4)对烧结(α+β)-SiAlON陶瓷的影响,发现高β-Si3N4含量的初始粉末会提高最终相中β’相的比例,但在微观结构上没有发现实质性差异。LI Y W等[21]使用了3种相比不同的Si3N4起始粉末(100α、50α∶50β和100β),发现β-Si3N4粉末烧结的SiAlON陶瓷的致密度较差。在较高β-Si3N4比例粉末烧结的样品中观察到较低纵横比的晶粒演化,但是最终相组成没有受到Si3N4粉末种类的明显影响。

除惰性粉末Si3N4与AlN外,也有研究者选择以金属粉末Si、Al粉等作为前驱体制备SiAlON陶瓷材料。AL MALKI W W等[22]以纳米金属Al粉取代初始粉末CaO、Si3N4、Al2O3和AlN中的部分AlN 粉末(10~30 mol.%),并通过放电等离子烧结技术制备了致密Ca-α-SiAlON材料。研究表明,添加纳米金属Al粉细化了α-SiAlON的晶粒尺寸,并将烧结温度降低到了1 450℃。

2)化学反应合成

化学反应合成SiAlON粉末的方法主要有反应键合法(reaction bonding),自蔓延高温合成法(self-propagating high-temperature synthesis,SHS)和碳热还原氮化反应法(carbothermal reduction nitridation,CRN)等。

反应键合法是用金属粉末(Si、Al等)和惰性粉末(Al2O3、AlN等)在高温氮气氛围中反应合成SiAlON粉末的方法。当以金属粉末Si、Al等为主要成分直接烧结SiAlON陶瓷时,烧结体往往难以收缩,致密化程度与力学性能无法满足要求。通过反应键合法对混合物粉末进行前处理,在烧结后可以获得致密的SiAlON陶瓷材料。YIN L等[23]以Si、Al2O3和AlN混合粉末为原料,在1 400℃(略低于Si的熔点(1 410℃))0.4MPa氮气氛围下氮化3 h合成了z=1的β-SiAlON粉末,并通过气压烧结制备了完全致密的SiAlON材料。

自蔓延高温合成法(SHS),又称为燃烧合成法(combustion synthesis,CS),是利用反应物之间的化学反应热合成材料的一种技术,通过点燃反应物,便会自动向未反应的区域传播,直至反应完全[24]。SHS技术的主要优点是设备简单、反应温度高、工艺过程快且能耗低[25]。SHS法在SiAlON陶瓷制备中也获得了广泛应用。YI X M等[26]以Si、SiO2和AlN混合粉末为原料,在1MPa 高纯氮气氛围中使用SHS法获得了z=1~3的β-SiAlON粉末(纯度>85%),并使用放电等离子烧结技术制备了完全致密的β-SiAlON材料。JIANG J X等[27]通过SHS法制备了(Eu、Y)-α-SiAlON粉末,并通过热压烧结获得了致密的α-SiAlON材料。

碳热还原氮化反应法是在一定温度下以无机碳或铝粉作为还原剂将氧化物还原并在氮气氛围中氮化的方法,在反应中一般还会辅以Fe2O3等氧化物作为催化剂。CRN法制备SiAlON粉末,其原料多为天然原料,如高岭土、沸石等,来源丰富且价格低廉,在工业化生产中是极具前途的方法[28]。HUANG J T等[29]以SiO2、AlN、CaF2和炭黑为原料,在1700℃下进行碳热还原氮化(CRN)合成了Ca-α-SiAlON粉体,并随后以1900℃热压烧结制备了Ca-a-Sialon陶瓷。O’LEARY B G等[30]也以含碳无机聚合物(埃洛石粘土)为原料通过CRN法合成了β-SiAlON粉末,与其他原料相比其优势在于可以制备特定组分的SiAlON粉末材料并在反应前固化成所需要的形状。

3)粉末粒径

除粉末制备方法外,初始粉末的粒径也会影响SiAlON陶瓷的烧结行为和力学性能。ROSENFLANZ A等[31]发现,使用较小粒径的α-Si3N4粉末可以增强转化效率,在更低温度下完成SiAlON相的转变。ACIKBAS N C等[16]研究了组分中β-Si3N4粉末粒径(0.5 μm、1 μm、2 μm)对气压烧结(α+β)-SiAlON微观组织演变和力学性能的影响,发现较小晶粒尺寸的β-Si3N4烧结后的(α+β)-SiAlON具有较大的长径比,且样品的断裂韧性随β-Si3N4尺寸的降低而提高。ESER O等[32]研究了不同粒径(216 nm、130 nm)的β-SiAlON粉末对气压烧结、无压烧结和放电等离子烧结β-SiAlON的影响。对于无压烧结和气压烧结,选择较细的粉末可以在较低温度下实现致密化,而对于放电等离子烧结,粉末粒径对烧结的影响不大。ESER O等[33]研究了高能球磨工艺对气压烧结SiAlON的影响。与常规制备的粉末(粒径185 nm)相比,使用高能球磨工艺获得的粉末粒径降到了约70nm,这也使得样品的烧结温度降低了约150℃。

1.2 烧结方法

无压烧结(pressure sintering, PLS)、热压(hot-pressed sintering, HP)、热等静压(hot isostatic sintering, HIP)是制备SiAlON陶瓷刀具的传统烧结技术。近年来,一些新技术也应用在了SiAlON陶瓷制备中,如气压烧结(gas-pressure sintering, GPS)、放电等离子烧结(spark plasma sintering, SPS)和微波烧结(microwave sintering, MS)等。表1中罗列了这些常见SiAlON陶瓷材料烧结方法与优缺点。

表1 常见SiAlON陶瓷材料烧结方法与优缺点

无压烧结PLS设备简单,适用于对复杂形状或大体积工件进行批量生产。然而,该技术的生产效率较低(升温慢且保温时间长)。同时,在没有压力辅助的情况下,要提高材料的致密度必须在高温下烧结,但高温烧结时材料中Si3N4容易分解且SiAlON陶瓷难以达到完全致密[34]。微波烧结是一种新型的无压烧结方式,通过微波与材料的耦合产生热量,其在烧结中实现了快速的致密化并提升了烧结效率[35]。CHOCKALINGAM S等[36]对比研究了微波烧结与无压烧结β-SiAlON-ZrO2材料,与无压烧结相比,微波烧结的样品具有更高的密度、断裂韧性和长径比,但硬度稍低。此外,在无压烧结的样品中检测到四方ZrO2和ZrN,而微波烧结样品中的ZrO2则完全转化为ZrN。微波烧结SiAlON陶瓷体现出高效环保的优点,但目前其烧结工艺尚未成熟,还有待进一步研究[37]。

与无压烧结方法相比,压力烧结方法更容易促进陶瓷材料的致密化从而获得更高的力学性能。气压烧结是通过使用高压氮气(1~10MPa)大规模生产SiAlON陶瓷的一种工业方法。高压氮气氛围抑制了Si3N4的分解,同时也促进了SiAlON陶瓷烧结的致密化并改善了性能,但是氮气的大量消耗提升了烧结成本。热等静压烧结是在高温下通过惰性高压气体施加等静压力的烧结方法,其压力可以达到200MPa。BARTEK A和EKSTRÖM T等[38-39]使用热等静压烧结技术制备了完全致密的单相α-、β-及复相(α+β)-SiAlON陶瓷材料。由于热等静压烧结技术工艺复杂,封装成本与烧结成本十分高昂,在SiAlON陶瓷刀具制备领域还未实现工业化应用。

热压烧结是通过机械加压的方式,边加压边加热的烧结方法。SANTOS C等[40]对比了热压烧结与气压烧结α-SiAlON-SiC复合材料,发现热压烧结的样品具有更好的力学性能。但是,热压烧结的效率仍然较低,表现在烧结温度高、保温时间长、制备成本高,同时,热压烧结仅适用于简单结构SiAlON陶瓷的烧结。放电等离子烧结技术与热压烧结相似,区别在于采用脉冲的直流电代替了外部加热源,这促进颗粒之间的颈部生长并实现了快速致密化[41]。NEKOUEE K A等[42]使用无压烧结与放电等离子烧结制备了β-SiAlON/TiN材料,发现放电等离子烧结制备的样品达到完全致密且具有更优的力学性能。ESER O等[32]采用无压烧结、气压烧结和放电等离子的样品分别在1 775℃/60min/无压、1 725℃/60min/2.2MPa和1 550℃/5min/30MPa烧结参数下制备了完全致密(相对密度>99%)的β-SiAlON材料。与前两种技术相比,放电等离子烧结技术在更低的烧结温度完成了致密化并实现了更高的烧结效率。放电等离子烧结的主要缺点在于难以实现复杂形状SiAlON陶瓷的烧结。

1.3 烧结后热处理

烧结后热处理是一种通过消除氮基陶瓷中玻璃态晶界相或将其转变为难熔晶相的方法,从而消除或最小化玻璃晶界相,并以此提高材料在高温下的性能。在热处理过程中,玻璃晶界相可以在高于其Tg点(玻璃化转变温度)的温度下发生脱玻璃化而不会熔化[43]。对于SiAlON陶瓷,用于烧结的烧结助剂通常不溶于β-SiAlON结构,因此一部分的烧结助剂以残余M-Si-Al-O-N晶间玻璃相存在。这些玻璃相在高于玻璃软化温度(通常约为900℃~1 100℃)时容易软化,导致材料的力学和化学性能降低[12]。

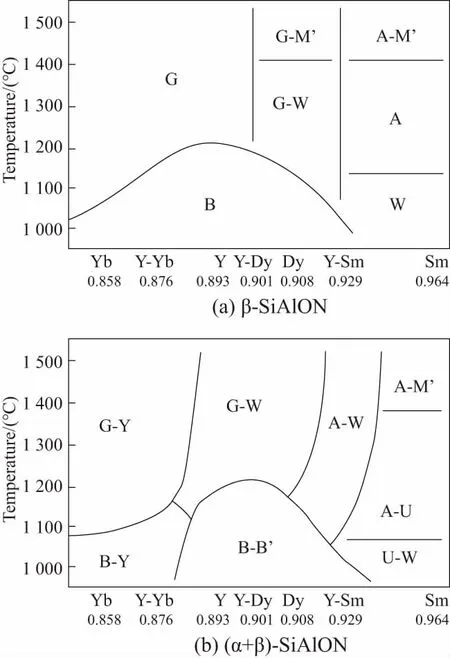

在对SiAlON陶瓷的长时间热处理实验中,MANDAL H等[44]发现,SiAlON陶瓷中的α’相仅在高温(通常超过1 550℃)下稳定,并且会在低温下转变为β-SiAlON以及其他富含稀土元素的晶间相,如图2所示。图中B为B相{(Y, R)2SiAlO5N}; W为硅灰石相{(Y, R)SiO2N}; U为U相{R3Si3Al3O12N2}; Y为J(R)相{(Y 图2 热处理1 775℃无压烧结制备的材料 对于SiAlON陶瓷刀具材料,适当的热处理工艺可以优化刀具的性能。ACIKBAS N C等[16]研究了热处理工艺(1 700℃/2 h/0.4MPa)对(α+β)-SiAlON-TiN复合材料的影响,发现热处理增加了晶间相的结晶度(减少了玻璃相),但没有改变相的组成并对材料的力学性能没有显著影响。其另一项研究[16]对(α+β)-SiAlON材料的热处理(1 990℃/6 h/2.2MPa)后发现热处理使得α’相中的阳离子进入液相,促使α’ 相转化为β’ 相。这提高了β-SiAlON在(α+β)-SiAlON中的比例,并且促进了晶粒的生长和粗化,但降低了材料的硬度。CALIS ACIKBAS N等[47]也研究了热处理工艺(1 600℃/2 h/0.4MPa)对热压烧结(α+β)-SiAlON陶瓷刀具材料切削性能的影响。实验表明:热处理提升了(α+β)-SiAlON材料晶间相的结晶度并导致微观结构的粗化和晶间相的聚结,从而提升了刀具寿命。 SiA1ON陶瓷刀具的性能与其最终相组成和微观结构息息相关。通过改变原始粉末组分,可以制备出具有不同相组成的单相α-、β-与复相(α+β)-SiAlON陶瓷材料。SiAlON陶瓷组分参数较多,这里探讨了SiAlON陶瓷刀具材料体系中α-SiAlON稳定阳离子、固溶参数m、n值与β-SiAlON固溶参数z值对SiAlON陶瓷烧结特性与性能的影响。 α-SiAlON的通式为MxSi12-(m+n)Al(m+n)OnN16-n,其中x=m/z(x<2),z为稳定阳离子M的电价。稳定阳离子M一般是Li、Ca、Mg、Y和大部分原子序数>60的稀土元素[48]。在切削刀具领域,稀土元素常作为单相α-或复相(α+β)-SiAlON材料中α’相的稳定阳离子。α-SiAlON的性质和烧结特性与稳定阳离子种类息息相关。BANDYOPADHYAY S等[49]研究了不同种类稀土阳离子对α-SiAlON致密化行为的影响,发现随着稀土阳离子半径增大,最终相中α’相会减少,导致材料硬度下降。ROSENFLANZ A等[19]研究了1 950℃退火温度下不同稀土阳离子(Yb、Nd和Y)稳定的α’相的稳定性(图3)。图3表明,对于离子半径较大的稀土阳离子,α’相的区域较小[19],其中,Yb和Nd代表已知可稳定α’相的稀土阳离子的大小两端,而Y是作为参考。研究表明,α’相的稳定性随稀土阳离子的离子半径增大而减小。CAMUSCU N等[50]做了类似的退火实验,并发现在1 450℃的长期热处理下,Y和Yb可以产生稳定的α’相,而Nd的稳定性较差,在1 450℃的长时间热处理下会分解为结晶相。上述的实验结果表明,对于为高温应用设计的单相α-或复相(α+β)-SiAlON材料,选用离子半径较小的稀土元素作为稳定阳离子是最佳选择。 图3 1 950℃下α’-SiAlON平面上的相图 α-SiAlON固溶参数m、n值代表α-SiAlON固溶体中有(m+n)个Si-N键被m个Al-N键与n个Al-O键替代。KURAMA S等[51]发现,初始组分中的m、n值与烧结时瞬态液相的量有关。当m、n值较低时(m、n<1),烧结时的瞬态液相含量较低,需要辅以更多的烧结助剂促进致密化;在低m、n值组分下,x值的实际测定值与初始设定值偏差较大;烧结助剂的量对x值没有影响。黄秋凤等[52]研究了m值(m=1~1.8,n=1)对α-SiAlON结构和力学性能的影响,发现m值增加会促进柱状α-SiAlON晶粒的形成,导致材料断裂韧性提高,硬度下降。AHMED B A等[53]研究了m、n值(0.6~1.6、0.4~1.6)对Ca-(α+β)-SiAlON材料性能的影响。观察到m值的增加(较高的Ca含量)促进了α-SiAlON的形成;而n值的增加(较高的氧化物含量)促进了β-SiAlON和AlN多型体的形成,导致断裂韧性增加及硬度降低。 β-SiAlON的通式为Si6-zAlzOzN8-z(0 KUMAR R等[55]研究了不同z值(z=0.1~0.6)的β-SiAlON及(α+β)-SiAlON材料的摩擦磨损性能,发现此范围内高z值材料的磨损率更低。YIN L等[56]研究了不同z值(z=1,4)的β-SiAlON-ZrN的摩擦磨损性能。观察到z=4的β-SiAlON-ZrN有大量组成复杂的晶间相,这降低了材料的力学性能,也使得其摩擦磨损性能弱于z=1的β-SiAlONZrN复合陶瓷材料。但SUN Q C等[57]发现,在800℃时,复合材料的磨损率随z值(z=1~4)的增加而降低,这归因于在z值较高的β-SiAlON中具有更多的Al2O3,并在滑动过程更容易发生化学反应。PETTERSSON P等[58]发现,不同z值(z=0.6~3.0)的β-SiAlON材料的抗热震性能随z值上升而下降。EKSTRÖM T等[59]研究了z值在0.1~4.2范围内β-SiAlON材料的力学性能,发现当z值>1时其硬度和断裂韧性随z值增大而减小。YI X M等[25]研究不同z值为(z=1,2,3)的β-SiAlON在高温1000℃~1400℃下的氧化动力学,发现z值较低的β-SiAlON可以在高温下形成致密的保护氧化层,而对于z值较高的β-SiAlON,氧化层中有更多的孔隙,低z值的β-SiAlON耐热性能更佳。然而,RAMESH R等[60]发现z=2~3的β-SiAlON材料具有比其他z值的β-SiAlON材料更好的抗氧化性能。这种差异可能与二者烧结助剂的添加量有关,因为氧化速率与液相的体积和黏度相关。ACIKBAS N C等[61]发现,z值的大小还会影响(α+β)-SiAlON-TiN材料晶间相类型和结晶度。当z值低(0.3~0.4)时,稳定的晶间相为Jss相,随着z值的增加且超过0.74,晶间相的结晶趋势降低,随着z值的进一步增加(0.8~1.1),稳定相为YbAG;材料的硬度和断裂韧性都随着z值增加略微下降,但α∶β相比比z值对力学性能影响更大;在0.3~1.1范围内,高z值的(α+β)-SiAlON-TiN材料具有更好的结晶度和稳定的晶间相。 SiA1ON陶瓷由于Si-N共价键键能很强,且Si3N4扩散性低,在烧结中往往要添加烧结助剂以促进致密化。SiA1ON陶瓷的烧结助剂一般为稀土氧化物或金属氧化物,其中稀土氧化物应用最为广泛。在单相β-SiAlON材料烧结过程中,稀土氧化物烧结助剂通常不溶于β-SiAlON结构但可以增加液相含量以促进烧结。而在单相α-或复相(α+β)-SiAlON材料的烧结过程中,稀土氧化物烧结助剂不仅可以充当液相也可以容纳在形成α-SiA1ON的α-Si3N4晶格中,降低烧结后的瞬时液相含量,从而减少残余的晶界玻璃[11]。过量的烧结助剂会以残余M-Si-Al-O-N晶间玻璃相存在,这会降低材料的力学和化学性能[62]。 ESER O等[32]研究了不同Y2O3烧结助剂含量(3.5 wt.%、5 wt.%)对烧结β-SiAlON的影响,发现选择低含量的烧结助剂可以减少样品中非晶态晶间相的含量从而提高样品的硬度。ESER O等[33]研究了以Y2O3为烧结助剂对气压烧结(α+β)-SiAlON的影响。当Y2O3的含量从2.5 wt.%上升到5.5 wt.%时,其促进了烧结中α’相的形成,使得最终相中α∶β相比由11∶89变为50∶50,导致样品硬度上升,断裂韧性下降。JOSHI B等[63]同样研究了添加Y2O3(0~2 wt.%)对热压烧结Mg-(α+β)-SiAlON性能的影响。研究表明,当Y2O3的含量由0逐渐提升到1 wt.%时,α-SiAlON的含量由64.50 vol.%提升到97.68 vol.%,但当Y2O3的含量为2 wt.%时,α-SiAlON的含量降到2.73 vol.%,主要组分被β-SiAlON所替代。这是由于过量的Y2O3促进了液相烧结并影响α-SiAlON的稳定性,导致α-SiAlON转化为β-SiAlON。LI Y J等[64]研究了添加Sm2O3对无压烧结β-SiAlON的影响,发现Sm2O3显著改善了β-SiAlON的致密度和力学性能,在含量为4 wt.%时效果最佳。 除了单一烧结助剂外,许多学者也研究了多元烧结助剂系统对烧结SiAlON陶瓷的影响。ÇAL1KAN F等[65]研究了氟化物(MgF2+Y2O3)与氧化物(MgO+Y2O3)烧结助剂系统对无压烧结β-SiAlON性能的影响。研究表明,氟化物可以起到网格修饰体(network modifier)的作用,降低M-Si-Al-O-N玻璃相液相烧结的熔点温度,使得β-SiAlON在低温下可以实现更高的致密化,并获得更好的力学性能。CALIS ACIKBAS N等[54]研究了三元烧结助剂中阳离子类型,晶间相含量和阳离子摩尔比对(α+β)-SiAlON-TiN复合陶瓷z值和晶间相结晶的影响。其中,在烧结助剂中以Y2O3、Yb2O3或Er2O3来提升α-SiAlON相的稳定性和硬度,以Sm2O3来提升β-SiAlON晶粒的长径比从而改善断裂韧性,以CaO来防止α-SiAlON转化为β-SiAlON。研究表明,当阳离子摩尔比为9Er∶0.5Sm∶0.5Ca,晶间相含量为2.5 mol.%时,获得的材料性能最佳。另外,阳离子类型对z值没有影响,但阳离子的尺寸对晶间相结晶有影响,添加Er和Yb离子的复合陶瓷结晶度比添加Y离子的高;烧结助剂含量减少会导致β-SiAlON的含量和z值增大,但也会使得晶间相的结晶度降低;提高Sm离子的含量可以使得β-SiAlON的z值增大,但也会使得晶间相中“黄长石”相的结晶度变大。 增强增韧相的加入主要是为了提高SiAlON陶瓷材料的力学性能。表2总结了一部分的SiAlON基复合陶瓷材料的力学性能。ACIKBAS N C等[66]发现,添加TiN颗粒对(α+β)-SiAlON-TiN复合材料硬度影响不大,但可以提升材料的断裂韧性。当TiN含量为25 wt.%,(α+β)-SiAlON-TiN的断裂韧性最佳。裂纹挠曲、裂纹桥联、穿晶断裂和裂纹分支是TiN颗粒的主要增韧机理(图4)[61]。此外,当温度超过700℃时,(α+β)-SiAlON-TiN会发生被动氧化生成TiO2修复裂纹,提升材料的抗热震性能。ÇELIK A等[6]研究了(α+β)-SiAlON-TiN复合陶瓷铣刀高速铣削加工镍基高温合金Inconel718的切削机理,发现TiN颗粒的添加提高了SiAlON刀具在高温下对镍基高温合金Inconel718的化学稳定性。NEKOUEE K A等[67]以TiO2粉末为前驱体通过SPS烧结制备了β-SiAlON-TiN,发现TiO2可以与其他前驱体反应转化为TiN,改善液相烧结,并将烧结温度从1 700℃降低到1 595℃。SUN Q C等[68]以SnO2粉末为前驱体通过SPS烧结制备了β-SiAlON-Sn,发现添加SnO2粉末降低了致密化温度并提升了断裂韧性,在800℃下β-SiAlON-Sn(20 wt.%)的磨损率比纯β-SiAlON材料降低了20倍。添加ZrN颗粒的增韧机理与TiN颗粒相似。YIN L等[23]研究了添加ZrN颗粒(3~50 wt.%)对β-SiAlON陶瓷性能的影响,发现β-SiAlON-ZrN复合陶瓷的硬度在ZrN比例为20 wt.%时达到最大,之后随着添加比例的升高而降低。β-SiAlON-ZrN的断裂韧性随ZrN比例的升高而升高,在50 wt.%时达到最大。 表2 一部分SiAlON基复合陶瓷材料力学性能 图4 (α+β)-SiAlON-TiN复合材料裂纹拓展行为BSE-SEM模式图 GARRETT J C等[69]研究了添加cBN(0~30 vol.%)对SPS烧结α-SiAlON-cBN的影响,发现cBN提升了材料的断裂韧性但降低了硬度和致密度。提升烧结温度可以促进材料的致密化,但同时也促进了氮化硼从亚稳超硬立方结构到软六角形结构的相变。HOTTA M等[70]研究了cBN含量(0~50 vol.%)对β-SiAlON-cBN复合材料致密化和相变的影响,发现添加10~30 vol.%的cBN促进了β-SiAlON在低温下的致密化,但当cBN含量超过40 vol.%时,致密化则会被抑制。在β-SiAlON基体内,cBN的相变变弱,在1 900℃其全部转化为hBN。CINAR A等[71]发现,掺杂石墨烯纳米片(GNPs,2~8 wt.%)增加了(α+β)-SiAlON的断裂韧性,但是同时降低了硬度。MALLIK A K等[72]研究添加SiC颗粒对(α+β)-Sialon陶瓷磨损性能的影响。(α+β)-SiAlON-SiC的摩擦磨损性能优于(α+β)-SiAlON,并观察到在复合材料磨损表面上形成二氧化硅辊状结构。BITTERLICH B等[73]研究了添加SiC、WC、MoSi2和Ti(C,N)颗粒对(α+β)-SiAlON的影响,实验表明含有10 vol.%的(α+β)-SiAlON-SiC复合材料表现出最佳的磨损性能。WC和MoSi2在SiAlON基底中并不稳定,WC容易分解生成SiC、W或SiW,而MoSi2容易转变为Mo5Si3和Si3N4。这种转变会导致增强相的组分以及(α+β)-SiAlON相比的变化,进而对复合材料的性能有极大的影响。其中增加WC的含量会促进α’相的生成,而增加MoSi2的含量会促进β’相的生成。此外,增加Ti(C,N)颗粒含量从0 vol.%~30 vol.%时,观察到SiAlON复合材料的α/β比从20∶80提高到66∶44,这是由于增加Ti(C,N)提升了烧结添加剂的含量所导致的。 SiAlON陶瓷固溶关系复杂,其烧结特性、相的转换、微观结构及力学性能与其制备方式和材料组分息息相关。掌握其之间的联系和规律是制备优异性能SiAlON陶瓷刀具的关键。从现有文献看: 1)粉末制备方式的不同会直接影响生产成本与SiAlON陶瓷性能;在初始粉末中选用α-Si3N4粉末可以加快烧结中SiAlON相的形成;较细的粉末粒径可以促进大部分烧结方式下SiAlON陶瓷材料的致密化。 2)压力烧结方式制备的SiAlON陶瓷材料具有更优的致密度与力学性能,而无压烧结可以实现大批量工业化生产及复杂结构陶瓷材料的制备;不同热处理温度与特定条件下可以实现SiAlON陶瓷中α’↔β’相的可逆转变,适当的热处理工艺可以改善SiAlON陶瓷材料的性能。 3)SiAlON陶瓷的烧结特性和性能与组分密切相关;对于单相α-与复相(α+β)-SiAlON陶瓷,选用离子半径较小的稀土元素作为稳定阳离子具有更好的高温稳定性;α’相的m、n值会影响SiAlON陶瓷的烧结行为与最终相的组成;β’相的z值与SiAlON陶瓷的力学性能、抗氧化性能和晶间相类型结晶度等密切相关。 4)SiAlON陶瓷的烧结助剂(类型与含量)、组分(稳定阳离子、固溶参数与相比)和SiAlON陶瓷微结构与性能存在多层次关系;对不同组分SiAlON陶瓷材料而言,不同烧结助剂含量会对材料的烧结行为造成不同影响,并改变最终相的组成与材料性能;多元烧结助剂系统可以更细致地调控SiAlON陶瓷材料的微观结构与组成。 5)在添加增强增韧相的研究中,多集中在对SiAlON陶瓷力学性能的影响上,对SiAlON陶瓷材料的高温性能研究较少;一部分增强增韧相如WC或MoSi2等,在SiAlON基底中并不稳定,并会强烈影响SiAlON复合材料的α/β相比和材料性能,在研究中需要进一步探讨反应机理。

2 SiAlON陶瓷材料组分研究现状

2.1 α-SiAlON稳定阳离子

2.2 α-SiAlON固溶参数m、n值

2.3 β-SiAlON固溶参数z值

3 SiA1ON陶瓷刀具材料添加剂研究现状

3.1 烧结助剂

3.2 增强增韧相

4 总结与展望