机械法联络通道施工自动导向及监测技术

王 浩,李 程

(上海隧道工程有限公司,上海市 200233)

1 工程难点

市政工程中双线的隧道一般设计了连接左右线的联络通道结构,联络通道的施工方法目前主要采用冰冻加固后进行暗挖施工,施工测量的方法主要是人工测量。如果联络通道施工采用机械化程度和效率更高的顶管法来实施,其施工测量的核心就是设计该顶管装置的自动导向系统[1],而目前顶管法施工中常用的激光靶导向系统在联络通道施工的工况中无法保证导向数据的准确性。这是因为在顶管法联络通道施工中,顶管顶进的受力后靠在衬砌管片上,而安装全站仪的观测台也在受力管片上,在顶进施工中无法保证全站仪位置的稳定性。顶管施工过程中存在大量的施工工序,这些工序的存在会占用原本就所剩无几的测量通道空间,使观测目标被频繁遮挡。顶进施工中还需要监测后靠周边衬砌管片的位移和沉降情况,采用传统的激光靶导向系统均无法实现。为了解决上述问题,需要研发一种适用于机械法联络通道施工的导向系统。

2 现存顶管自动导向系统概况

伴随着全站仪ATR 技术的逐步成熟,顶管导向方法也由原本的人工导向逐步发展为自动导向。当前顶管自动导向领域最先进的产品是由VMT 研制的SLS-RV 顶管导向系统。该系统将带有ATR 功能的全站仪安置于管节内壁为顶管掘进提供导向服务,同时以距离传感器、参考棱镜和倾斜仪等手段实现全站仪的定位定向。因为顶管掘进过程中全部管节都处于运动状态,会对距离传感器和参考棱镜产生不可避免的累计误差,因此在掘进一定长度以后,需要对SLS-RV 系统进行人工校正。

目前,国内广泛使用的顶管导向系统主要有顶管自动导向系统和RSG 顶管导向系统两种。它们的共同特点是都使用了激光测量装置而没有使用能够自动定位定向的全站仪。

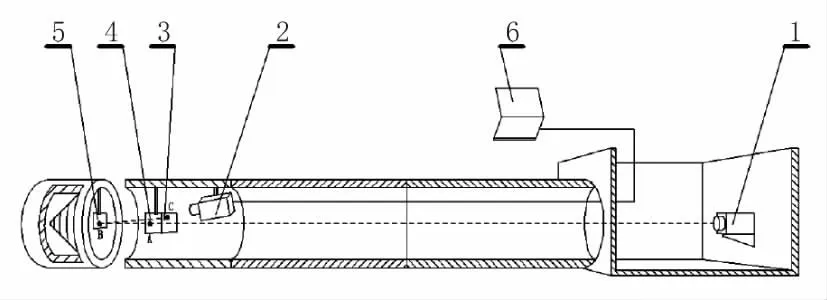

如图1 所示的一种较为常见的顶管自动导向系统,该系统主要由激光发射器、光靶、测量环、摄像机、计算机、倾斜仪组成。安装过程中将光靶安装在测量环上,摄像机和附属照明设备对准整个光靶,倾斜仪以焊接的方式安置在顶管机前部,使之与顶管机形成刚体。工作中,激光发射器发射激光,激光照射于目标靶,倾斜传感器和摄像机的实时数据通过通讯设备回传至计算机中,通过特定算法实现顶管机位姿的计算和显示。

图1 顶管测量装置结构示意图

如图2 所示,使用激光测量装置的RSG 顶管导向系统大部分被安装于中小口径泥水平衡顶管机中。该系统主要由激光发射器、摄像机、光靶二、光靶一、反射镜、计算机组成。与前一种顶管导向系统不同,RSG 顶管导向系统没有安装倾斜仪,而是通过两块偏差光靶和反射光靶的巧妙组合,根据光学关系获得倾斜仪的所能提供的姿态信息。

图2 RS G 顶管导向系统结构示意图

目前,现有的顶管导向系统仅适用于测站稳定或测站的坐标可以根据原来掘进轨迹进行推算的情况,同时均要求在施工过程中必须保证具有测量通道。在机械法联络通道施工的特殊情况下,均无法解决测站位置的不规则变化造成的测量准确性问题和施工中同步施工工序造成的目标遮挡的问题,同时也没有对顶进位置的隧道结构监测的功能。

3 自动导向系统的整体设计方案

本系统基于高精度光纤陀螺的寻北功能,采用光纤陀螺与双轴倾斜仪和目标棱镜组合构成导向靶。

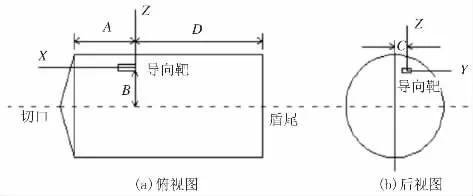

各元件的轴系关系如下:双轴传感器的坡度轴与光纤陀螺仪的敏感轴处于平行状态,并且上述两轴与目标棱镜的中心同轴。以此建立以目标棱镜中心为原点的右手坐标系,并命名为导向靶坐标系,如图3 所示。

图3 导向靶结构示意图

导向靶以机械结构固定于顶管机头上部易通视的稳定区域,顶管始发前,精确测量顶管机机头中心、盾尾中心和导向靶在施工坐标系中的三维坐标,计算施工坐标与导向靶坐标系的转换参数。同时可以计算导向靶在施工坐标系统中的方位,以及光纤陀螺方位与施工方位的换算常数。当顶管掘进时,无须测站进行观测;也可通过行程传感器结合通过导向靶采集的方位、坡度、转角实时计算出目标棱镜的实际施工三维坐标,通过始发前建立的转换参数可以计算顶管机头中心和盾尾中心的三维坐标,将其与顶管设计轴线进行对比即可获得顶管机的实时位置和姿态。测站上安装的自动全站仪则实时观测安装于隧道内稳定位置的多个后视棱镜,解算准确的测站坐标和方位,同时监测受力隧道结构的变形情况,并在顶管机停止掘进、安装管节时,对导向靶的参数进行观测修正,为后续顶管姿态的准确性提供保障。机械法联络通道施工导向系统结构示意图如图4 所示。

图4 机械法联络通道施工导向系统结构示意图

4 自动导向系统的详细原理与算法模型

4.1 光纤陀螺方位求解的基本原理

光纤陀螺基于Sagnac 效应进行工作,主要由光源、分束器、多匝光纤线圈和探测器组成。从光源发出的激光束经分束器分成两束,在光纤环中相向传播并再次返回分束器,干涉后经输出端口进入光电探测器。当光纤陀螺绕光纤环的法向轴旋转时,两束光将产生光程差,从而产生相位差,并可测定,进而计算出其法向轴(陀螺敏感轴)的旋转角速度(K 为标度因数),Γ=Δφ 为光纤陀螺的直接输出值,将光纤陀螺经过各个角度的标定可以建立输入输出的线性回归方程(Ωj为输入角速度),建立多个方程并利用最小二乘法,可以解出K。我们把Γ 称为光纤陀螺的输出值,经过标度因数变换的角速度Ω 为光纤陀螺测量值。再根据光纤陀螺在参考椭球上的投影关系,并结合地球的自传角速度,就可以求解出光纤陀螺的真方位角。

4.2 系统姿态求解的算法模型

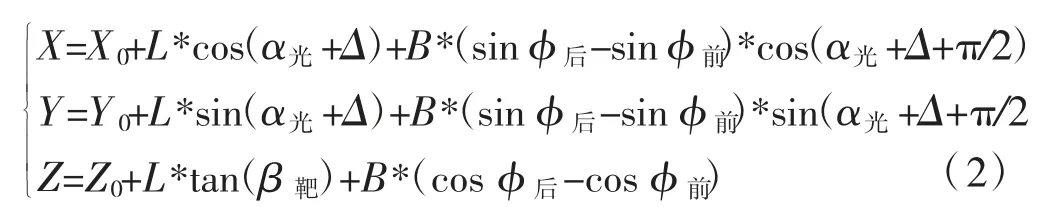

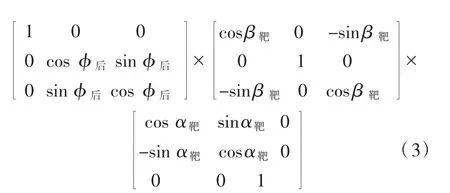

系统姿态求解示意图如图5 所示。首先,在顶管机初始标定状态下求解出机头中心局部坐标(X’切,Y’切,Z’切)、尾部中心局部坐标(X’尾,Y’尾,Z’尾),并求解出光纤陀螺的修正值Δ。

图5 系统姿态求解示意图

实测得到,机头施工坐标(X’切,Y’切,Z’切),尾部施工坐标(X’尾,Y’尾,Z’尾),导向靶的中心坐标(X’0,Y’0,Z’0),方位角α靶、坡度角β靶、滚角φ靶,光纤陀螺仪测定的方位角α切。则切口中心的局部坐标为:

同理,可以计算尾部中心的局部坐标。而光纤陀螺的修正值为:Δ=α靶-α光。

然后进行标定后掘进过程中顶管机头中心(X”切,Y”切,Z”切)和盾尾中心(X”尾,Y”尾,Z”尾)施工坐标

的求解和姿态的解算。假设每次系统姿态求解的时间为T。

再根据(X,Y,Z)的坐标结合机头和尾部的局部坐标就可以求解出机头中心和尾部中心实时的施工坐标。

同理,也可以求解出尾部中心的施工坐标。再把这些坐标代入轴线参数,就可以计算出顶管机的实时姿态。

最后,有关测站坐标的实时修正、隧道结构的监测和导向靶的标定如下。位于测站位置的全站仪按一定周期自动观测位于施工区域远端的若干基准棱镜。根据全站仪内置的后方交会算法,可以对旧的测站坐标进行更新,获取当前时刻准确的测站坐标。测站坐标更新后再观测若干位于施工影响范围内的监测棱镜,就可以获取因联络通道施工所引起的隧道结构的变形情况。同时,在有条件观测(设定周期或搜索判别条件)导向靶时,对导向靶的中心棱镜施工坐标和导向靶的方位进行修正,并更新光纤陀螺的修正值Δ,以消除或减弱光纤陀螺的漂移误差,达到提高导向系统精度的目的。

5 结语

针对机械法联络通道施工过程中的顶管导向和管片位移监测两个问题,对高精度光纤陀螺技术进行巧妙应用,使之完成在满足目标靶不通视条件下的顶管姿态测量任务。在此基础上,通过布置监测棱镜和基准棱镜,开创性地将导向系统与监测系统融为一体,以一套系统完成两种工作,在提高导向系统精度的同时提高监测频率。因此,该系统对同类工程具有很强的参考意义。