圆管带式输送机模拟摩擦系数估计

孙 晓,宋伟刚

(1.中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015; 2.东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

圆管带式输送机是日本的(JPC)Japan Pipe Conveyor公司首先于1978年开发出的特种带式输送机[1]。我国于20世纪90年代从日本普利斯通公司引进圆管带式输送机设计技术,近年来在设计、制造与应用方面取得了显著的进展。由于普利斯通的设计计算方法存在缺陷,圆管带式输送机的多个项目在调试过程中出现了输送机无法正常启动问题。其主要原因是输送带横向刚度选择不合理,运行阻力计算结果偏小造成的。圆管带式输送机的输送带横向刚度对输送机的设计至关重要。刚度过大,将增大输送机的运行阻力,引起爆管问题;刚度过小,会引起塌带、爆管问题。

ZAMIRALOVA和LODWIJKS[2-4]对圆管带式输送机横向刚度测试方法和具体测试、测试结果进行了分析,黄伟[5]等对托辊接触力的计算方法与实验台测试进行了分析,但未涉及带式输送机设计问题。宋伟刚等[6]对圆管带式输送机的输送带横向刚度的概念进行了分析,考虑了输送带的横向刚度和张力等影响因素进行圆管带式输送机进行设计。ZHENG等[7]采用FEM/DEM耦合方法研究输送带和托辊接触力问题。本文将对输送带与托辊接触关系问题进行分析,通过有限元与离散元耦合仿真,给出输送带与托辊间接触力随承载物料密度的变化关系。得出圆管带式输送机考虑输送带刚度的主要阻力系数的估算方法。

1 输送机的输送带与托辊的接触力仿真

1.1 输送带的横向刚度

带式输送机的横向刚度可以通过3点、6点测试方法进行。刚度的表示可通过“普利司通的输送带刚度”、“成形力与接触力”、“输送带的横向弯曲刚度”(与横向弹性模量成正比)、“输送带的成槽性”等多种形式描述。对于给定输送带,当忽略其他因素时,理论上只要确定成槽性、成形力或接触力和输送带的横向弹性模量的其中之一,可以计算出其他两个量[6]。在给定输送带宽度条件下,输送带横向弹性模量(弯曲刚度)越高、成槽性越低、成形力或接触力越大;输送带横向弯曲的曲率半径(管径)越小、成形力越大。输送带与托辊间的接触力与圆管带式输送机的运行阻力直接相关。

1.2 单组托辊模型验证与输送带横向弹性模量辨识

在对圆管带式输送机输送带与托辊接触问题分析时采用ABAQUS进行建模与仿真,其主要原因是:①输送带模型从平形到圆管形的仿真过程为几何非线性问题中的大变形问题,ABAQUS处理非线性问题具有明显优势;②ABAQUS自6.13版本增加了DEM计算功能,能够对颗粒模型的仿真计算。用单元PD3D模拟每个离散颗粒,可以进行DEM与FEM的耦合。

输送带的结构包含抗拉元件、橡胶和调整输送带横向刚度的元件,结构复杂,作为简化,将输送带的纵向和横向看成均质材料,在输送带有限元分析中采用壳单元,输送带的横向力学性质可用横向弹性模量[7]。

输送带与托辊接触力的仿真过程如图1所示:(a)将建立的输送带、托辊、辅助圆管的模型放置在合理的位置并施加约束;(b)对输送带下表面施加压力,使其包围辅助圆管;(c)将托辊组移动至相应的位置;(d)释放输送带上的力与约束,使输送带与托辊接触;(e)移走辅助圆管,并对输送带施加重力。

图1 有限元计算过程

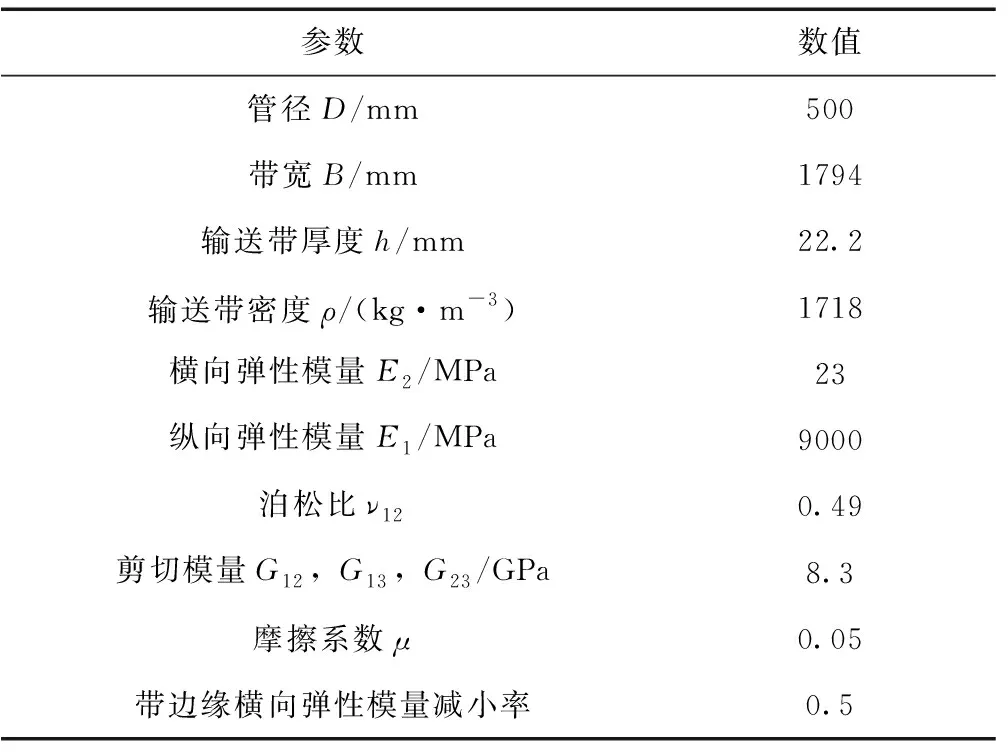

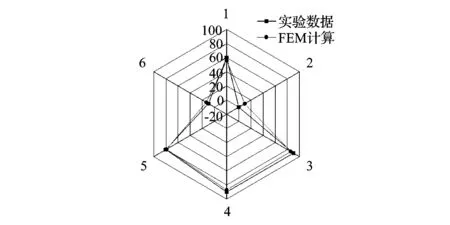

计算机仿真所用输送带参数见表1,圆管输送带作用在托辊组各辊子上的接触力如图2所示,输送带与托辊组各辊子接触力的有限元计算结果与ZAMIRALOVA[8]实验数据的对比图,可以看出,接触力的有限元的计算结果与实验数据能够较好地吻合,说明所采用的ABAQUS/explicit求解过程有效,且计算结果准确。

表1 输送带参数[8]

图2 有限元计算结果与实验数据的对比

当给出横向刚度6点测试结果后,还可以通过ABAQUS仿真辨识出输送带的横向弹性模量。本文对某项目采用的输送带1600ST2500 8T/6T输送带进行研究,输送带名义抗拉强度为2500N/mm,通过6点弯曲刚度实验测得输送带在管径为458mm时的普利司通刚度值为2803.608g;输送带厚度为18.9mm;纵向弹性模量为7000MPa;剪切模量为5.67GPa;其他参数同表1。对输送带横向弹性模量辨识结果为33MPa。

1.3 3托辊组模型

单托辊组模型是根据输送带6点弯曲刚度试验建立的,只有1组托辊,且辊子是平形。而实际情况中辊子是圆柱形的,并且每组托辊承担与托辊间距等长度上输送带与物料的重力,这些特征不能在单托辊组模型中反映出来,所以建立了3组托辊的模型(如图3所示)。

图3 3组托辊模型

DEM与FEM耦合具体建模过程为:建立无颗粒的有限元模型,并设置分析步、接触、加载、约束等条件。在部件上选择一个面(这里选择输送带模型上的上表面),设置颗粒模型与所选面的接触关系;生成.inp文件并进行修改,将颗粒节点与有限元节点耦合;对离散单元集进行加载。

图3中输送带长度为3150mm,托辊组辊子的直径为112.5mm。其仿真过程及原理同单托辊组模型相同。

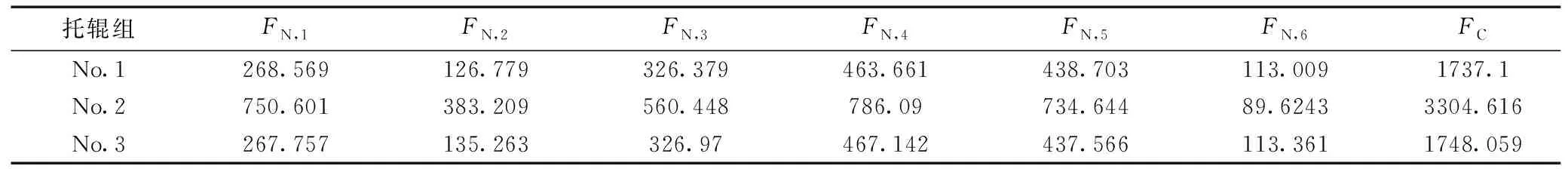

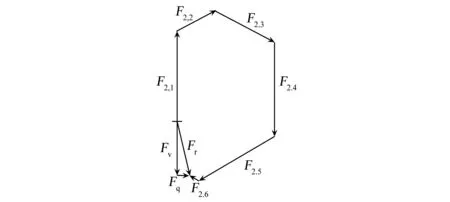

3组托辊各辊子上的正压力和接触力见表2。其中,FN,i表示输送带与各辊子间的接触力,N;FC为托辊组各辊子上接触力的标量和,N。空载,包含输送带重力条件下的托辊接触力的矢量关系如图4所示。其中Fr、FV和Fq分别为接触力的矢量和、及其垂直方向和水平方向的分力。Fr=465.44N,Fq=106.46N,FV=453.11N。从而验证No.2托辊组上的垂直方向的分力为托辊组间距上输送带的重力,说明了计算结果的正确性。可见,Hager得出了圆管带作用在辊子上的正压力,用上3个辊子上正压力标量和的2倍作为输送带的成形力是过于理想化的结果。

表2 输送带与各托辊组的各个辊子的接触力 N

图4 包含输送带重力时No.2托辊组接触力的矢量和

2 不同物料密度下的输送带与托辊的接触力

2.1 圆管带式输送机

模型的参数与3组托辊模型参数相同,物料填充率取0.75。这里采用了有别于ZHENG[7]的承载方式。为保持物料与输送带的接触状态通过改变物料的密度来改变承载物料质量,因为改变填充率会导致物料与圆管输送带的接触状态改变、导致不同充填率条件下的输送带与辊子的接触力发生变化。输送带中间托辊组上的作用力仿真计算结果见表3。计算的物料密度范围为0~2500kg3/m,物料的密度范围可以包含粮食、煤、铁矿石等。

表3中,在没有重力作用下,垂直方向力为“负”是由输送带横向刚度引起的,水平方向的力是由于输送带的搭接造成输送带与托辊接触不是对称所造成的。

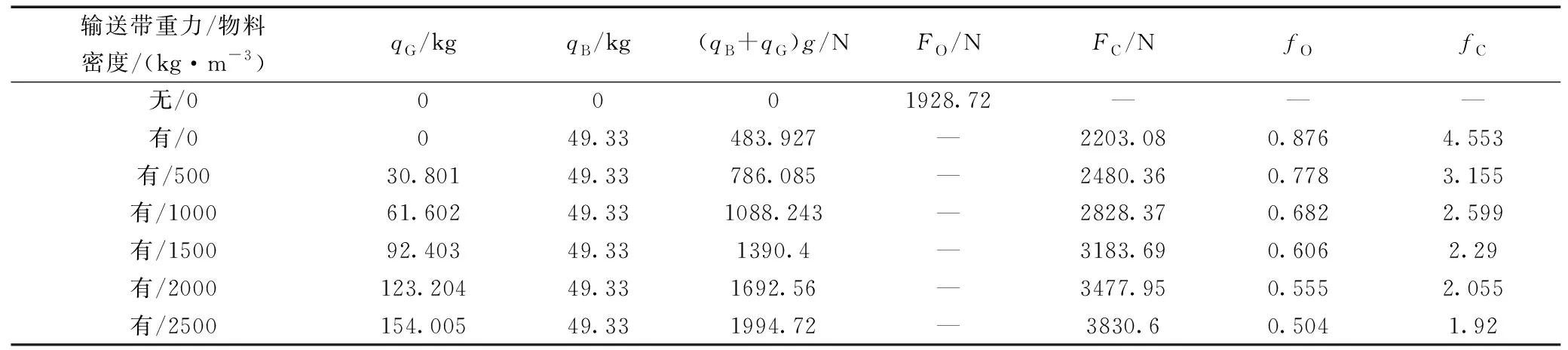

单位长度输送带的成形力及其与托辊组的接触力见表4。成形力是在没有重力作用条件下完全由输送带横向弯曲刚度作用到各个辊子上的接触力总和;接触力为包含物料和输送带重力和输送带横向弯曲刚度作用到各个辊子上的接触力总和。定义成形力系数fO为成形力与接触力的比值,接触力系数fC为接触力与物料和输送带重力的比值,分别为:

式中,qB为输送带的单位长度质量,kg/m;qG为物料的单位长度质量,kg/m;g为重力加速度,m/s2。

从表4中可以看出,接触力随物料重力的增加而增加;当物料密度从500kg/m3增加到2500kg/m3时,单位长度上的物料重力增加了1208.635N,而输送带与托辊组的接触力增加了1350.24N,为物料重力的1.17倍,这是由于物料和输送带重力分别作用在各个托辊组辊子上的正压力大于物料总的重力所致。成形力系数表示了输送带横向刚度对接触力的贡献大小,它随着单位长度上载荷的增加而减小,表4中,即使物料密度为2500kg/m3,成形力系数也大于0.5,说明输送带的横向刚度的作用大于物料和输送带的重力引起的接触力。

2.2 槽型带式输送机

按DIN22101的计算方法,带式输送机的主要阻力为输送带和物料及托辊的总重力与模拟摩擦系数的乘积。实际上,物料和输送带的重力作用是通过物料和输送带对辊子的正压力而作用的,WHEELER[9]对物料与输送带之间的交互作用进行实验研究,结果表明,对于30°的槽形托辊,其值为1.2;对于45°的槽形托辊,其值为1.9倍。

采用与圆管带式输送机相同的方法对槽形带式输送机进行接触力仿真,通过仿真所得3辊槽型托辊组包括输送带和物料重力和横向刚度作用的接触力与重力比值见表5,接触力与重力的比值基本上在1.2左右。

表3 不同物料密度下的输送带与托辊组的作用力

表4 单位长度输送带的成形力及接触力

表5 槽型托辊组单位长度输送带与托辊组的接触力

3 输送带横向刚度与运行阻力的关系

根据摩擦因数的定义,物料和输送带作用在托辊组上的正压力之和与模拟摩擦系数成比例关系。在带式输送机设计计算及工程技术标准中沿用模拟摩擦系数,为适应行业习惯,这里将模拟摩擦因数称为“模拟摩擦系数”。可以估算圆管带式输送机的模拟摩擦系数近似为:

式中,fT为槽形带式输送机的模拟摩擦系数,1.2为槽形带式输送机的物料和输送带作用在托辊上的正压力与重力比的近似值。

普利斯通圆管带式输送机的运行阻力计算方法是将模拟摩擦系数用一个比通用带式输送机大近一倍来计算主要阻力,实际上,这里也包含了输送带横向刚度的影响,因而,不能根据现有的计算方法来判定输送带横向刚度对运行阻力的影响。按DIN22101主要阻力的确定方法,输送带横向刚度在主要阻力中所占比例超过一半。NEUBECKER[10]所介绍的Skyline Mine系统的刚性阻力占总阻力1/5是不确切的。

从表4可以看出,接触力系数fC随物料密度的增大而减小,当采用DIN意义下的模拟摩擦系数时,输送物料密度越大,模拟摩擦系数越小,这也是山东日照输送铁矿石圆管带式输送机系统的实际模拟摩擦系数会达到0.025以下的原因;而物料密度较小时,其模拟摩擦系数将急剧增大;类似地,由于小管径输送机承载物料截面较小,其模拟摩擦系数需要取较高值,而大管径输送机模拟摩擦系数可取较小值。KRUPP开发的Conti© MegaPipe所用模拟摩擦系数为0.08[11]也是考虑到输送带的刚度影响。

通过对输送带的横向刚度,物料的密度、输送带张力等因素的影响的计算,通过式(3)估算,圆管带式输送机的主要阻力大致为通用带式输送机的1.25~2.4倍,若通用输送机的模拟摩擦系数为0.02,圆管带式输送机的模拟摩擦系数可取0.025~0.048。所得数值与“GB 50431带式输送机工程技术标准”的模拟摩擦系数(根据工程经验)选取数值基本一致。

4 结 论

本文通过采用ABAQUS验证了所建立的模型和计算方法的可用性,用所建立的仿真模型对6点刚度测试结果辨识了输送带的弯曲刚度;采用3组托辊组模型对输送带横向刚度对阻力影响进行了仿真与分析,所得结论如下:

1)提出了通过接触力系数表征圆管带式输送机的输送带横向刚度对主要阻力的影响;用成形力系数表征横向刚度对接触力的贡献。

2)输送带的横向刚度是主要阻力的主要来源,在给定输送带条件下,输送物料的密度越小,模拟摩擦系数应取较大值;输送物料的密度越大,模拟摩擦系数应取较小值。

3)通用输送机的模拟摩擦系数为0.02时,圆管带式输送机的模拟摩擦系数可取0.025~0.048。

圆管带式输送机可根据项目的实际情况选用织物芯输送带,抗拉强度。目前,一些输送带制造厂家已经提供了钢丝绳芯输送带和织物芯输送带在不同带宽(管径)、输送带抗拉强度的输送带横向刚度的推荐值,当确定输送带的类型和带宽(管径)、抗拉强度、横向刚度等参数后,可采用本文的方法估计输送带的模拟摩擦系数。