TC4表面激光熔覆Ti-Al-N复合涂层的组织与性能

游川川,肖华强,任丽蓉,赵欣鑫

(贵州大学 机械工程学院,贵阳 550025)

引 言

钛合金由于其优异的综合性能,如高比强度、优异的耐腐蚀性和良好的抗疲劳性能,被广泛应用于机械、电子、冶金、石化、航空航天等各个领域,是一种重要的结构材料[1-4]。但是钛合金抗高温氧化、耐磨损性能较差,通过表面技术制备各类陶瓷涂层成为提高钛合金抗高温氧化和耐磨损性能的重要手段[5-7]。近10年发展起来的MAX相(通式为Mn+1AXn,其中n为1,2或3,M为早期过渡金属,A为Ⅲ或Ⅳ族元素,X为C或N)材料因具有特殊的纳米层状结构和成键类型,不仅具备金属材料优异的导电导热、可机械加工、抗热震性和损伤容限高等性能,同时也兼具陶瓷材料的高弹性模量和优异的高温、抗氧化、耐腐蚀、耐磨损等性能;其独特的层状结构和电子态密度分布能够提供多种能量吸收机制,是具有极大应用潜力的防护涂层材料[8-9]。近几年,国内外研究者先后在钛基、锆基及镍基合金基体上合成了Ti2AlC,Cr2AlC,Ti2AlN及V2AlC等211相,有少量的研究是针对Ti3SiC2和Ti3AlC2等312相[10-13]。研究结果表明,MAX相及其复合涂层在抗氧化、耐腐蚀、减摩耐磨、载流耐磨、高温磨蚀甚至抗辐射等复杂、极端服役条件显示出优异的使用性能,有望在航空发动机、燃气涡轮发动机、海工装备传动系统及新一代反应堆核燃料包壳等核心部件上实现应用[14-16]。

目前,在MAX相及其复合涂层的制备方面,一般采用各类复合磁控溅射工艺制备薄涂层,而采用喷涂工艺制备厚涂层。采用溅射方法制备的MAX相涂层通常面临功能尺寸及基体选择等问题,而采用冷、热喷涂技术制备的MAX相涂层则分别需要解决致密度及热分解的问题[17-20]。随着激光应用的快速增长和激光系统成本的降低,激光材料加工在各种行业中的重要性日益突显[21-23]。YEOM等人[24]和BAHIRAEI等人[25]分别采用激光后热处理的方式合成了Ti2AlC涂层。LI等人[26]和YAN等人[27]分别采用激光熔覆工艺制备出Ti3SiC2改性的Co基、Ni基复合涂层。LI等人[28-29]采用激光熔覆工艺分别制备出Ti2AlNb/TiC+Ti3SiC2和Ti6Al4V/TiC+Ti3SiC2体系梯度复合涂层。CHEN等人[30]采用激光熔化工艺分别制备出Ti3AlC2和Ti3SiC2整体材料。RICHARDSON等人[31]以Ti,Al,C元素粉为原材料,采用激光熔覆工艺制备出Ti2AlC复合涂层,涂层表面约50μm厚度内以Ti2AlC为主相,靠近基体界面则以TiCx和TixAly化合物为主。上述结果预示了激光熔覆作为制备、成形于一体的高效加工技术,在制备结构-功能于一体的MAX相涂层上已经显示出潜在的应用前景。但是,在MAX相涂层的合成机理、原始粉末体系对涂层中MAX相含量影响及涂层组织性能调控方面尚缺乏系统研究。

本文中从粉末体系出发,选择高熔点TiAl合金减少Al元素烧损,设计不同比例的粉末成分配比,采用激光熔覆工艺原位合成Ti2AlN MAX相复合涂层,系统研究粉末配比对复合涂层物相组成、组织结构特征及硬度分布的影响,分析了Ti2AlN MAX相的原位合成机理,以期为新型MAX相复合涂层的制备及其应用研究提供支持。

1 实验方法

基体材料为40mm×20mm×10mm的TC4钛合金板,使用100#SiC砂纸打磨掉表面氧化层后,用丙酮和无水乙醇清洗,并在热空气中干燥。粉末体系设置考虑到Al元素的烧损,以TiAl合金粉末(Ti4822,纯度99%,粒径15μm~53μm,中航迈特)和TiN粉末(纯度99%,粒径2μm~10μm,麦克林)作为原材料,并分别设计了增加TiAl摩尔计量比和额外添加Al粉(纯度99%,粒径50μm~150μm,中诺新材)两种方式进行对比,3种预置粉体的成分按物质的量比分别如下:A1试样(n(TiAl)∶n(TiN)=1∶1)、A2试样(n(TiAl)∶n(TiN)=1.1∶1)、A3试样(n(TiAl)∶n(TiN)∶n(Al)=1∶1∶0.1)。

采用球磨法对粉体进行混制,球磨工艺参量为:球料质量比5∶1,转速200r/min,球磨时间120min,球磨后的粉体在50℃下真空干燥10h待用。利用自制的模具直接将粉末铺放在TC4基板表面,粉末厚度约为1.8mm。涂层制备采用配备氩舱的YSL-6000 6kW光纤激光系统,激光功率为2.5kW,激光光斑尺寸为10mm×2mm,扫描速率为150mm/min, Ar流量为10L/min。图1为激光熔覆实验示意图。

Fig.1 Schematic diagram of laser cladding experiment

制备得到的试样采用电火花线切割机沿激光扫描垂直的方向切割,得到10mm×8mm×10mm的测试样品。金相样品经打磨抛光后用腐蚀溶液(体积分数φ(HF)=0.1,φ(HNO3)=0.3,φ(H2O)=0.9)蚀刻8s。采用场配备能谱的场发射扫描电子显微镜(scanning electron microscope,SEM)QuantaFEG 250进行显微结构表征;采用X射线衍射仪(X-ray diffraction,XRD)D8-Advance,Bruker(德国)对涂层的相组成进行分析;利用Buehler维氏硬度仪沿垂直基体-涂层界面每间隔0.1mm进行测试,每个位置沿水平方向测试5个点,测试载荷1kg,停留时间10s。

2 结果与讨论

2.1 涂层组织结构特征

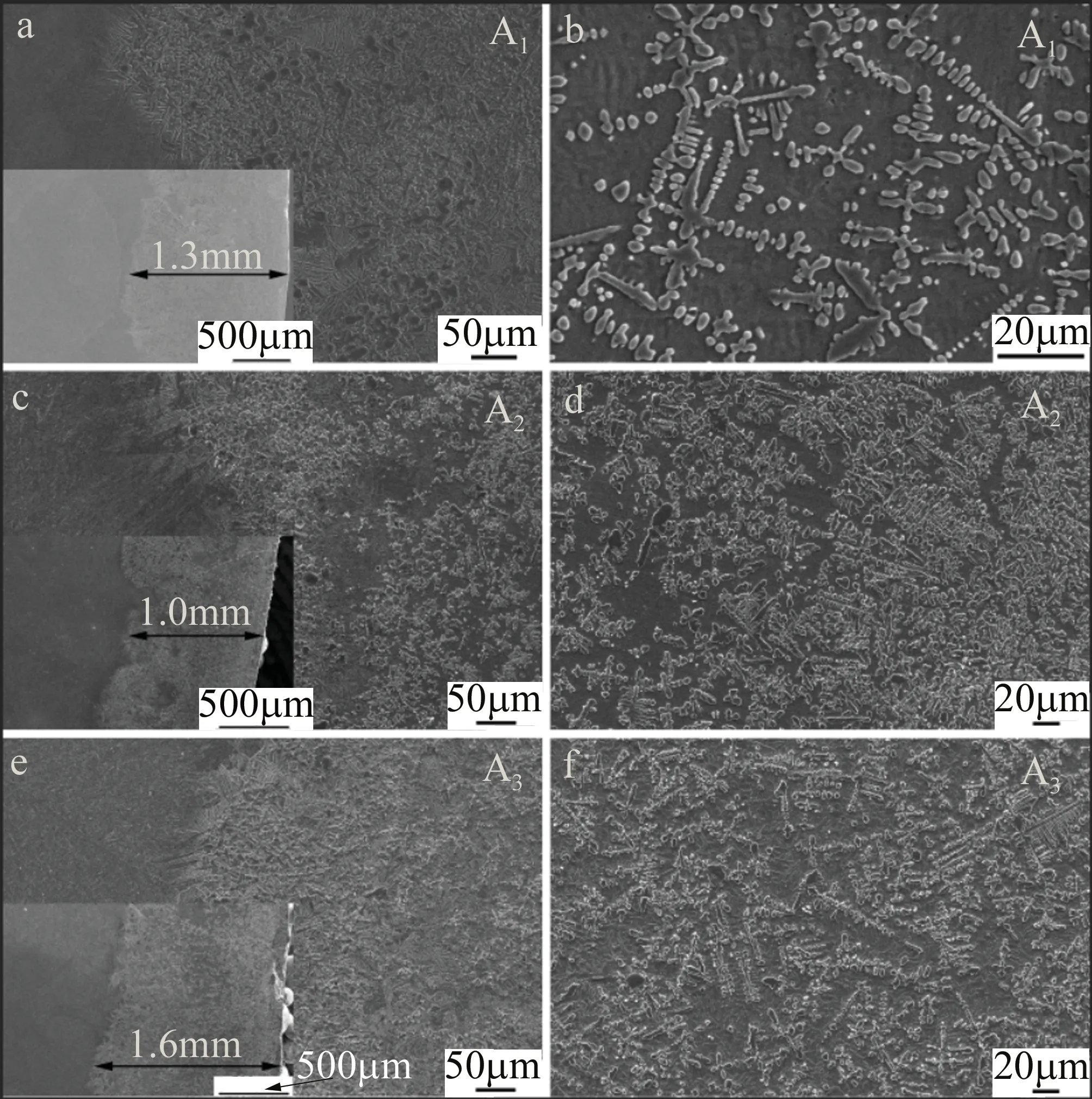

图2中给出了不同物质的量比粉体熔覆后涂层的界面形貌及涂层中部典型微观组织的SEM图像。图2a、图2c、图2e分别为A1(n(TiAl)∶n(TiN)=1∶1)、A2(n(TiAl)∶n(TiN)=1.1∶1)、A3(n(TiAl)∶n(TiN)∶n(Al)=1∶1∶0.1)试样涂层的界面微观形貌。由左下角的涂层界面的宏观形貌可以看出,涂层A1,A3结合界面较为平直,A2结合界面较为曲折,各涂层界面处均未出现宏观的裂纹和孔洞,未观察到未熔合和其它缺陷,整体涂层的厚度在1mm~1.6mm之间,涂层和基体之间呈现良好的冶金结合。从涂层与基体结合界面的微观形貌发现,涂层A1界面附近存在较多的黑色不规则块状相和少量树枝状相,其中大块黑色颗粒可能为未熔化反应的TiN颗粒;A2试样界面处仅有少量黑色的粗大颗粒,而A3试样界面处基本无黑色块状颗粒,主要以基体和熔凝析出的树枝状晶体为主,且A3界面附近的组织相比A1和A2更加均匀。可见,增加Al元素物质的量比的A2和A3试样能够获得组织更为均匀的界面结构,采用添加少量Al粉的方式更能够进一步改善界面的组织均匀性。

图2b、图2d、图2f中给出了涂层A1,A2,A3中部显微组织的SEM图像。可以看出,不同物质的量比粉体熔覆后涂层中部的组织特征没有太大的区别,均为基体上分布着边缘为亮白色的树枝状晶和少量的白色等轴状颗粒。图2d与图2b相比,随着TiAl含量的增加,不存在未熔的TiN颗粒,快速熔凝形成的树枝晶的含量也明显增多,枝晶发展不够充分,其尺寸也更为细小。从图2f可以看出,加入少量的Al元素粉后,树枝状相变得更细小弥散,等轴状颗粒明显增加,基体组织与A1和A2试样明显不同,表现为细小致密的短杆状组织。这表明加入的0.1mol Al不仅能够补充熔覆过程中Al的烧损, Al元素的熔化还能够促进熔池中TiAl和TiN的反应,改善熔凝组织的均匀性。

Fig.2 Microstructure of coatings synthesized by different ratios of amount of substance powders

2.2 复合涂层原位合成机理

图3中给出了不同物质的量比粉体熔覆后涂层的XRD图谱。可以看出,涂层A1,A2和A3中的物相并无区别,主要由TiAl基体(TiAl和Ti3Al双相组织)、MAX相Ti2AlN和TiN陶瓷组成。从各物相的峰强比可以看出,A1试样中TiN含量最高,这与显微组织分析残留未熔的TiN颗粒相一致;A2试样多添加了0.1mol TiAl,熔覆组织中TiAl基体和TiN的衍射峰均较强,Ti2AlN相含量相对较少;A3在加入了0.1mol Al元素粉后,TiAl含量最高,Ti2AlN峰的强度有较明显的增强。对比分析可见,A3试样中Ti2AlN相含量有明显增加。

Fig.3 XRD patterns of coatings synthesized by different ratios of amount of substance powders

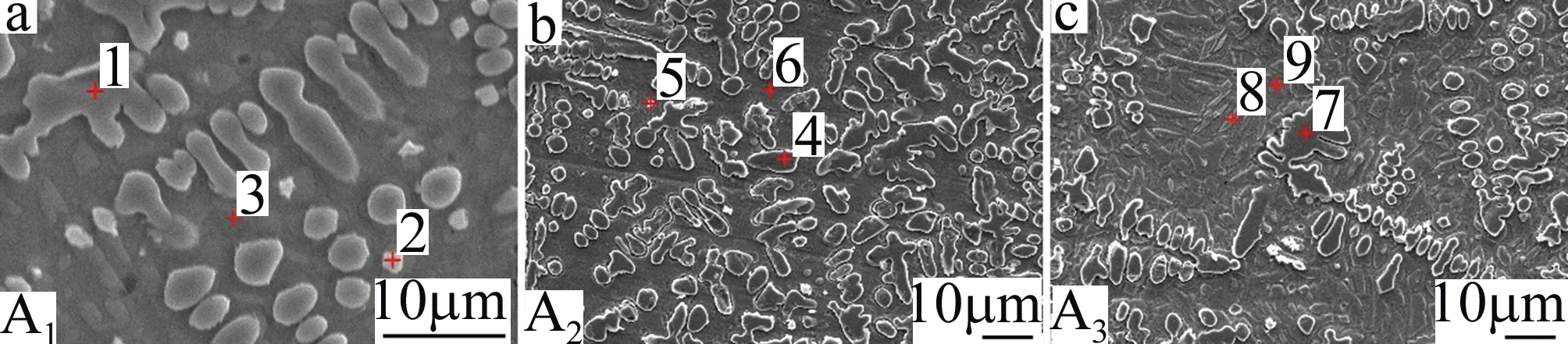

图4中进一步给出了各试样涂层中部典型部位的能谱分析(energy dispersive spectroscopy,EDS)。表1中为对应测试点的EDS定量分析结果。结合图4和表1中的数据分析可知,黑色基体为TiAl合金典型的γ-TiAl+α2-Ti3Al双相组织,灰黑色树枝状晶体为熔池凝固过程中重新析出的TiN相,而弥散分布的亮白色颗粒和深灰色杆状相(见图4c中点能谱8)均为Ti2AlN相。可见,A1和A2试样组织为典型的在TiAl基体上分布着大量树枝状的TiN相和少量颗粒状的Ti2AlN相,而A3试样是以TiAl+Ti2AlN为基体,分布着少量的树枝状的TiN相和少量颗粒状的Ti2AlN相。此外可以看出,TiN树枝状晶体边缘呈现与Ti2AlN相类似的亮白色衬度,而细小的枝晶末端甚至转变为亮白色的Ti2AlN颗粒。说明颗粒状的Ti2AlN相一部分为从熔池中直接反应析出,而另一部分则表现为TiN相与TiAl基体局部反应形成。A3试样中除及少量的亮白色Ti2AlN颗粒外,大部分Ti2AlN相呈深灰色与TiAl相交错分布形成涂层基体,说明Al粉的加入改变了熔池中Ti2AlN相的形成过程。

Fig.4 EDS analysis of coatings in media zone

Table 1 EDS analysis of different area in Fig.4

根据上述分析可以总结出激光熔覆条件下TiN-TiAl复合粉末体系下涂层的原位合成过程:当激光能量输入时,TiAl粉末和TC4基体首先形成Ti-Al熔池,而后TiN颗粒逐渐熔解到熔池中,部分TiN与Ti-Al熔池反应生成等轴状的Ti2AlN颗粒;随着温度降低,TiN首先以树枝状形态析出,并伴以少量等轴状Ti2AlN颗粒的析出;同时,先析出的TiN树枝晶边缘与Ti-Al熔池反应扩散生成白亮的Ti2AlN相;最后,Ti-Al熔池凝固得到最终的复合涂层。应该注意到,由于激光熔覆条件下熔池存在时间很短,TiN-TiAl反应生成Ti2AlN相的进程受到抑制。A1和A2成分的涂层在熔覆界面处尚存在少量未完全熔化进入熔池的TiN颗粒,而A3试样因添加了Al粉能够更早地形成Ti-Al熔池,更多的Al原子不仅能够直接与TiN反应也能促进TiN与Ti-Al熔池的反应,最终形成大量的Ti2AlN相,而凝固析出的TiN树枝晶显著减少。这说明通过添加少量Al粉能够提供足够的游离Al原子,从而显著促进TiN-TiAl向Ti2AlN相转变的反应程度,增加最终复合涂层中Ti2AlN MAX相的含量。

2.3 显微硬度

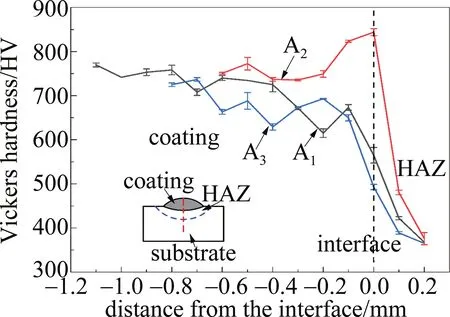

图5中给出了不同涂层横截面上的显微硬度分布。结果表明,A1,A2和A3试样涂层内部的平均硬度分别约为717.3HV,761.4HV和673.8HV,分别约为基体(325.7HV)的2.20倍、2.34倍和2.07倍。这与RICHARDSON等人[31]采用激光熔覆工艺制备出的Ti2AlC复合涂层的硬度(811HV)接近。涂层与基体之间存在热影响区(heat affected zone,HAZ),涂层部分的显微硬度分布相对稳定,而在涂层与基体界面处具有较高的硬度值。这主要是由于近基体处熔池凝固较快,TiN形核率较高,形成了弥散细小的分布状态,提高了涂层表面的硬度;同时,在近界面处,TC4基体中Ti元素扩散导致界面处基体的强化;此外,少量未熔的TiN颗粒也增加了涂层界面处组织硬度分布的离散性。综合显微组织及硬度分布可以看出,采用激光熔覆工艺能够获得组织均匀致密、界面冶金结合良好的高硬度熔覆涂层,有望满足高温氧化、磨损等使用工况的应用需求。

Fig.5 Vickers hardness of Ti-Al-N composite coatings

3 结 论

(1)利用激光熔覆工艺能够在TC4表面制备出组织均匀致密、界面有良好冶金结合的Ti-Al-N复合涂层,其主要以TiAl基体、TiN树枝晶和颗粒或杆状的Ti2AlN相组成。

(2)添加少量Al粉能够显著促进TiN与Ti-Al熔池的反应,有效提高涂层中Ti2AlN相含量。

(3)制备出的复合涂层硬度约为基体2倍以上,通过粉末体系调整,原位合成的不同Ti2AlN MAX相含量的Ti-Al-N复合涂层有望满足TC4合金表面不同性能涂层的应用需求。