全飞行剖面下的航空液压泵热载荷分析与温度预测

杨毅博,李运华

(北京航空航天大学 自动化科学与电气工程学院, 北京 100191)

引言

随着大型飞机对机载液压系统功重比和布置空间要求的提高,液压能源系统逐渐向高压、大功率方向发展,致使液压能源系统的热负荷问题越来越突出。液压泵作为液压能源系统的关键部件,其发热情况尤为突出。有数据显示,航空液压泵输出压力从21 MPa提高到56 MPa时,温度会从110 ℃升高至180 ℃[1]。不同的飞行剖面,泵的温升情况不同。高温会严重影响泵的正常工作以及使用寿命,因此,对航空液压泵进行热载荷分析及温度控制是十分必要的。轴向航空柱塞泵一般包括发动机驱动泵(Engine Driven Pump,EDP)和电机驱动泵(Electric Motor Pump,EMP)[2],前者安装在发动机齿轮箱附近,作为飞机液压系统的主泵为飞机主液压系统提供能源,功率较高,采用恒压变量轴向柱塞泵;后者由电机驱动,主要是作为辅助能源以及备份能源,转速较高,有定量泵和变量泵两种类型。

目前相关的研究主要集中在航空柱塞泵的功率损失对柱塞泵温度变化的影响和不同飞行剖面下航空柱塞泵的热载荷变化两个方面。李永林等[1]针对航空柱塞泵全工况热力学建模问题,在泵功率损失分析和传热分析的基础上建立了柱塞泵的热力学模型;王秀霞等[3]分析了飞机液压系统温度变化,认为除了机体温度升高和发动机辐射热外,主要是由于系统本身的能量损失;李成功[4]建立了集总参数的航空柱塞泵热力学模型,并针对柱塞泵的内部结构进行了详细的传热分析。

针对全飞行剖面飞机液压系统的热分析问题,本研究首先对航空柱塞泵的功率损失进行了理论分析,建立了考虑负载压力、斜盘倾角、输入转速以及油液温度影响的泵功率损失模型;利用控制体法,对航空柱塞泵内部结构进行了详细的传热分析,得到了描述航空柱塞泵各个部位温度变化的热力学模型[5];利用MATLAB在不同飞行剖面下对泵的温度变化进行仿真模拟。

1 航空柱塞泵效率分析

航空柱塞泵的效率受功率损失影响,在全飞行剖面下不断变化,需要对泵内部的工作机理进行建模分析[6]。

1.1 数学建模

影响航空柱塞泵功率损失的因素很多,假设不考虑磨损、溶解空气和恒压调节特性对泵效率损失的影响,柱塞泵的功率损失分为机械损失和容积损失。正常工作的柱塞泵容积损失主要是指泄漏损失,由于柱塞泵的泄漏缝隙较小,其可按缝隙流计算:

(1)

式中,C1—— 泄流系数

Dm—— 泵排量

p—— 负载压力

μ(p,T) —— 油液运动黏度

机械损失主要包括:

(1) 干摩擦损失,金属直接接触表面间的摩擦,设Cu为干摩擦系数,其表达式为:

Tu=CuρDm

(2)

(2) 常值摩擦损失,为泵的密封装置产生的功率损失,可以看作是常数,设Cc为常值摩擦压力系数,表达式为:

Tc=CcDm

(3)

(3) 黏性摩擦损失,由泵内相对运动的机械之间的间隙流产生的黏性阻尼产生,设Cn为黏性摩擦损失系数,n为泵转速,其表达式为:

Tn=Cnμ(p,T)Dmn

(4)

(4) 流体动力损失,由泵内旋转部件流体流速发生突变而产生的动力摩擦损失,设Cd为流体动力损失系数,ρ(p,T)为流体密度,α为斜盘倾角系数,其表达式为:

(5)

柱塞泵的机械效率、容积效率可分别表示为:

(6)

(7)

1.2 仿真计算

利用MATLAB对泵在不同工况下的效率η进行仿真,设置泵的排量为15 mL/r,油温为20 ℃,转速为4000 r/min,斜盘倾角系数、负载压力如图1~图3所示。

图1 斜盘倾角系数和负载压力对总效率的影响

图2 油温和负载压力对总效率的影响

图3 转速和负载压力对总效率的影响

从图1~图3可以看出,泵的效率受不同工况影响较大。当斜盘倾角一定时,总效率随压力升高而增大;当油温升高时,泵的总效率随负载压力的增大而先增大后降低;当负载压力不变时,泵的总效率在转速较低时先随转速的升高而升高,随后转为下降趋势。因此在航空柱塞泵的热特性建模中要考虑泵在不同工况下的功率损失特性。

2 航空柱塞泵热特性建模

2.1 控制体法建模

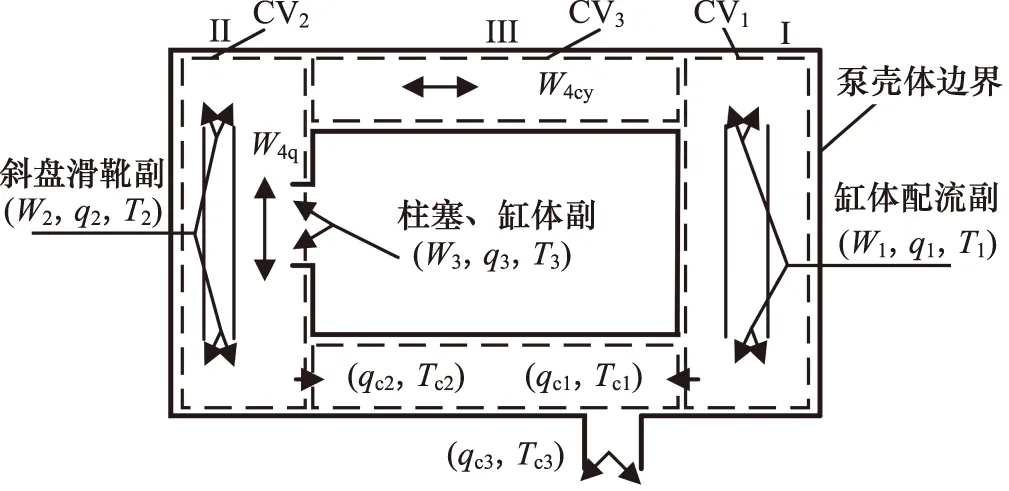

航空柱塞泵的热特性主要是由泵内部生热和壳体散热组成的[7],其中泵内部生热主要来自配流副、柱塞副和滑靴副的功率损失以及缸体和柱塞转动搅拌油液而产生的功率损失;壳体散热主要是壳体、油液和外部环境之间的换热,具体的传热途径如图4所示。根据航空柱塞泵3大摩擦副分布位置,将泵壳体内部划分为3个控制体,如图5所示。

图4 泵壳体传热路径示意图

图5 泵壳体油液控制体划分示意图

以控制体CV1为例,假设油液密度、黏度、压力、定压比热容不随时间、温度变化而变化,控制体CV1的能量变化方程如下:

(8)

cp—— 油液比热容

q1—— 流入控制体流量

T1—— 泄漏油液温度

qc1—— 流出控制体流量

Tc1—— 控制体内油液温度

当配流副一侧高温油液经配流盘热传导至控制体CV1中的油液,由傅里叶传热定律和牛顿冷却定律可得:

(9)

式中,αfp—— 油液与配流盘对流换热系数

λpl—— 配流盘导热系数

Apl—— 配流盘传热面积

lpl—— 配流盘宽度

将泵壳体等效为圆柱,根据空心圆柱体传热公式,令:

可得:

(10)

式中,αfc—— 内油液与壳体内表面换热系数

lc1—— 壳体Ⅰ段长度

rc11,rc12—— 壳体内、外半径

αch—— 壳体与外界环境对流换热系数

由此可得,控制体CV1的温度变化方程:

(11)

同理可得,控制体CV2的温度变化方程:

(12)

控制体CV3的温度变化方程:

(13)

壳体i(i=1,2,3)段的温度变化方程:

(14)

2.2 仿真与结果分析

利用MATLAB软件,对航空液压泵的热特性模型进行仿真。客机的飞行剖面划分如图6所示,以空客A380为例,EDP的额定转速为3775 r/min,EDP一般工作在28,35 MPa两种压力下,最大排量为47 mL/r;EMP的额定转速为8000 r/min,最大排量为5.73 mL/r,可以看出,EMP的转速较高,排量较小,而EDP的排量较大。

图6 客机飞行剖面划分示意图

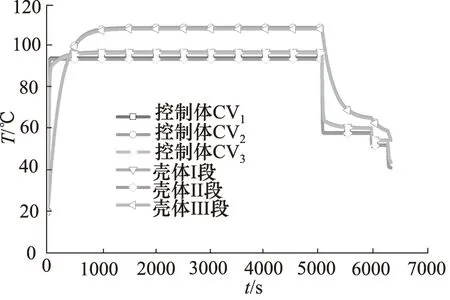

在爬升剖面下泵的发热情况最为严重,选取爬升剖面进行动态温度仿真计算。以EDP为例,设置泵的转速为4000 r/min,斜盘倾角为16°,柱塞数为9,压油区压力为28 MPa,壳体回油压力为0.1 MPa,油液的初始温度和环境温度均为20 ℃,仿真计算结果如图7、图8所示。

图7 28 MPa泵控制体温度图

图8 28 MPa泵壳体温度图

各个控制体在1000 s左右达到温度平衡,控制体CV1因为体积较小温度上升速度最快。滑靴副和柱塞副的高温泄漏油液进入到控制体CV2内,控制体CV2平衡温度最高,达到了124 ℃。由于控制体CV3的油液来自于控制体CV2和控制体CV1,温度介于两者之间。航空柱塞泵壳体温度变化如图8所示。可以看出,泵壳体Ⅱ段的稳态温度最高,各段各壳体的温度变化主要与壳内油液对流换热有关,因此与对应的控制体温度变化趋势大致相同。当EDP的压油区压力增加为35 MPa时,各个控制体的温度和壳体外表面的温度如图9、图10所示。

图9 35 MPa泵控制体温度图

图10 35 MPa泵壳体温度图

此时,泵的内部油液温度和壳体外表面油液温度均有所下降,这是因为航空柱塞泵温升主要是机械损失引起的,当压油区压力增大时,泵内各控制体的泄油流量增加,带走更多的热量,使泵的温度有所降低。从图9中可以看出,控制体CV2的温度最高,控制体CV1的温升速率最大,壳体Ⅱ段与控制体CV1内的油液对流换热所以温度最高,这些与28 MPa时泵的温度分布情况相同。

将客机全飞行任务分为9个飞行剖面,表1为某型号客机在不同飞行剖面下的EDP的转速。在全飞行剖面下,对EDP的热特性进行仿真计算,计算结果如图11、图12所示。

图11 28 MPa泵温度变化图

图12 35 MPa泵温度变化图

表1 不同飞行剖面下EDP转速

可以看出,EDP在爬升和巡航剖面下油液温度均超过70 ℃。AMESim仿真结果与本模型的结果一致,说明本模型的仿真结果可以有效的反应航空柱塞泵在不同飞行剖面的温度变化情况,从而验证了本模型和方法的有效性。

3 结论

本研究对航空液压泵在全飞行剖面下的热分析以及温度预测提供了有效的方法,建立了航空液压泵的效率模型,通过MATLAB仿真得出了航空液压泵在全飞行剖面下的温度变化,实现对泵的温度预测。研究发现,大型客机在爬升和巡航飞行剖面下,航空液压泵的温度超过正常工作温度范围,引起液压泵工作异常,需要一定的措施对液压泵进行降温。不同飞行剖面以及泵的不同参数对仿真结果影响较大,利用人工智能相关理论对航空液压泵的温度变化进行精准预测将会是下一阶段的重点。本研究建立的热特性建模仿真方法具有通用性,可以方便的对航空液压泵油液温度进行评估,为飞机热设计提供了理论依据。