复合材料机匣热态强度试验方法研究

赵 伟,郭建英,石 炜,刘佳蓬,苏瀚生

(中国航发四川燃气涡轮研究院,四川绵阳 621000)

1 引言

推重比是衡量航空发动机先进性的一个关键指标,采用先进结构和材料进行减重是提高航空发动机推重比的重要措施[1-3]。复合材料因其高比强度、高比刚度、耐腐蚀、耐盐雾、耐老化和环境适应性强等优点,广泛应用于航空航天领域[4]。其中,复合材料机匣在航空发动机上的应用也得到了高度重视。

在航空发动机复合材料机匣强度研究中,热态试验加载技术占有重要地位。机匣热态强度试验根据热载荷的施加方式分为间接法和直接法两种。间接法是通过对机匣材料进行温度修正,使用在试验温度下的材料力学性能进行设计,试验时不施加温度载荷。直接法是设计时不对机匣材料进行温度修正,试验时通过加热装置对机匣施加温度载荷。由于复合材料机匣的粘接层对热载荷影响十分敏感,无法通过间接法对材料力学性能进行修正来考虑热载荷的影响,只能通过加热装置直接施加温度载荷[5-7]。

复合材料机匣热态强度试验需综合考虑机械载荷加载系统、热载荷加载系统、内压加载系统等的作用方式,以及各加载系统之间的耦合问题。机匣热态强度试验的热载荷和内压载荷目前主要通过注入高温高压空气进行加载。高温高压空气加载方式对试验场所和设备有较高的要求,温度和压力耦合对控制技术要求较高,试验成本较高;且存在结构间的密封困难,难以得到较高试验压力状态下的数据样本;试验件破坏后破裂碎片容易造成飞溅损害等问题[8-12]。针对上述问题,本文提出一种加热层接触导热配合内置加压装置加压的热载荷和内压载荷加载方法,设计了一套复合材料机匣热态强度试验装置,并开展了复合材料外涵机匣相关试验方法研究,可为复合材料机匣的强度设计、分析和验证提供技术支持。

2 试验方法与设计

根据复合材料机匣热态强度考核试验要求,提出一种复合材料机匣热态强度试验方法。其中,机匣内壁的热载荷和内压载荷通过机匣内壁设置加热层配合内置加压装置实现,机械载荷通过液压加载系统配合加载工装实现。设计了一套复合材料机匣热态强度试验装置,包括加热、加压、机械加载、反力约束、控制等5 个子系统。试验装置利用多点协调加载控制器进行控制,实现各类载荷的同步加载,加压能力和加温能力需满足复合材料机匣热态强度试验相关精度要求。

2.1 热载荷加载方法

热载荷采用加热层传导方式实施。试验件为锥形壳体,为保证试验件的均温需求,设计制造与试验件内表面形状尺寸相同的对开式加热层,贴附于试验件内表面。加热层示意图见图1,其最高加温温度根据工程实际设计。为减小试验过程中的热损耗以及保证温度载荷的稳定性,在加热层内表面和机匣外表面设置隔热层。为提高试验件温度加载的均匀性,对开式加热层温度独立控制。加热层还应具备足够的延展性和强度,使其能够适应机匣内表面变形,与机匣内表面尽量贴合,且封堵机匣的引气孔,防止压力介质沿引气孔渗出。

图1 加热层分布示意图Fig.1 Schematic diagram of heating layer

2.2 内压载荷加载方法

内压加载装置是整个试验装置的核心部件。由于机匣内表面粘附有加热层,因此内压加载只能通过压力传递方式实现,且内压加载装置需具备耐温性和绝缘特性。为保证内压加载的精度和均匀性,加压介质需与机匣内壁尽量贴合接触。目前的机匣强度试验中,内压加载方式大多采用在密封腔体内用高压气体或高压液体加压。该方式对试验件的密封要求较高,且高温条件下试验件密封较为困难,危险性较高。本文所设计的内置加压装置加压方法可有效避免上述问题,同时经过详细设计,能有效适应试验件的不规则表面,具有较强的使用通用性。内置加压装置主要包括加压橡胶囊、传压流沙、隔热层、加压介质,其组成如图2所示。橡胶囊采用耐温橡胶制成,高度与试验件相同。为满足橡胶囊的安装条件和减小加压介质容量,橡胶囊结构设计为环形,内环面采用固定约束。橡胶囊膨胀量尽量设计在径向机匣面,减小其他约束面的膨胀量。

图2 内压加载装置示意图Fig.2 Schematic diagram of device for internal-pressure load

受橡胶囊的耐温指标及其制作工艺的限制,以及大多数发动机机匣表面不规则形状因素的影响,在橡胶囊和加热层之间设置有流沙层,向橡胶囊通入高压空气后,压力通过流沙层和加热层传递至机匣内表面。为保证施压时传压流沙的流动性,传压流沙选用高目次石英砂。流沙层厚度根据压力大小确定,同时需确保施压状态下高压沙层流向低压沙层后的厚度不为零。

2.3 机械载荷加载方法

试验系统机械载荷加载方案如图3所示。试验中下机匣转接段底面固定在加载平台上,上机匣转接段顶面设计机械加载盘,用于施加拉伸载荷和扭转载荷。为消除内压轴向膨胀给试验件带来的附加轴向力,设计了轴向反力装置,该装置既约束内压轴向反力,也对流沙起到一定的密封作用;橡胶囊加压口固定在反力装置上,反力装置设计具备一定的强度和刚度。

图3 机械载荷加载装置示意图Fig.3 Schematic diagram of device for mechanical loading

2.4 控制系统

控制系统的基本组成框架如图4所示。机匣热态强度试验中载荷采用多点协调加载系统进行控制,一般静态控制精度为±1%,力载荷控制执行机构为高响应伺服阀。温度载荷控制执行机构为温控器。机械载荷机构采用液压缸加载,压力载荷采用气压控制阀块加载,温度载荷采用加热层加载。多点协调加载控制器根据载荷谱生成命令信号,驱动伺服阀和温控器完成载荷加载。

图4 控制系统示意图Fig.4 Schematic diagram of control system

气压控制阀块是内压加载的关键件,需兼顾伺服控制、失压保护、流量调节功能,其原理如图5 所示。气压伺服控制由三位四通伺服阀、协调加载控制器、压力传感器闭环控制实现,失压保护模块主要防止试验件破裂后对周围设备造成损伤。系统压力反馈信号与命令信号超过设定值后,失压保护模块启动,释放系统压力。当多个试验状态连续进行时,橡胶囊会因温度积累升温,需在装置中保持一定的空气流动量对橡胶囊降温。

图5 气压控制阀块示意图Fig.5 Schematic diagram of valve block for pressure control

3 试验验证及结果分析

3.1 试验方案设计

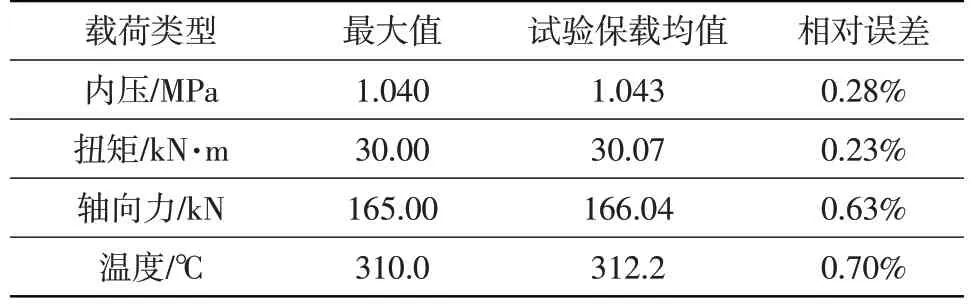

某复合材料外涵机匣模拟件在发动机工况下承受机械拉-扭载荷、内表面热载荷、内腔压力载荷,需进行热态强度考核试验。复合材料机匣试验段的外形如图6 所示。中间锥形段为考核试验对象,上下机匣为模拟转接段,模拟转接段模拟试验件安装边界条件。试验要求的载荷见表1,温度载荷为均匀温度,温度载荷和压力载荷同步施加于机匣内表面。

图6 试验段外形示意图Fig.6 Schematic diagram of test piece

表1 机匣热态强度试验载荷Table 1 Loading of hot strength test of casing

为满足表1 中的加载要求,试验装置的加载指标除满足表1外还需保证足够的工程设计余量。为此,试验装置加热层最高加温温度为500℃;橡胶囊密封状态下最大承压1.5 MPa,最大耐温能力100℃,径向膨胀量不小于20.00 mm。为选取合适的流沙层厚度,采用有限元软件对系统进行建模,预估需要的流沙层厚度和流沙受压后的压力分布情况。橡胶囊内加载1.5 MPa 压力的有限元预估结果见图7。图中,p为流沙压力,U1为径向位移。图中表明,流沙层压力为1.5 MPa 均匀分布,橡胶囊和流沙层的径向位移最大6.43 mm。考虑到加热层加压后有径向变形,通过试验测试,确定流沙层厚度为20.00 mm。

图7 内压加载装置评估模型Fig.7 Evaluation model of device for internal-pressure load

复合材料外涵机匣模拟试验件热态强度考核试验总体加载方案如图8所示。对该系统的加载精度和内压载荷的均匀性进行了研究和分析。

图8 总体加载方案图Fig.8 The overall loading scheme diagram

3.2 载荷控制及误差分析

轴向力载荷采用一对作动器进行轴向加载,扭转载荷采用一对作动器进行周向加载,运用气压控制阀块控制橡胶囊内的空气压力进行内压加载,温度载荷采用两段对开式锥形段加热层分段控制进行温度加载,试验结果如图9 所示。各载荷的峰值保载平均值误差如表2 所示,力载荷误差和温度载荷相对误差均小于1%,满足试验加载精度要求。

图9 试验载荷控制曲线Fig.9 Control curve of test loading

表2 试验载荷误差分析Table 2 Error analysis of test loading

3.3 内压载荷加载均匀度分析

在考核试验件外表面中部垂直于x轴的截面上周向均布4 片应变片,且应变片粘贴位置远离引气孔(图10)。采用表1 中50%的内压载荷对试验件进行内压加载,周向应变监测曲线如图11所示。由曲线可得出,最高保载载荷下周向应变最大值和最小值相差65 με,说明稳态下内压加载较为均匀,流沙层传压设计满足试验要求。试验中传压流沙的回弹性较差,导致载荷上升和下降过程曲线不完全对称,下降过程中应变有迟滞现象,但不影响机匣强度试验考核技术要求。

图10 试验件应变片粘贴位置Fig.10 The position of strain gauges

图11 试验件周向应变监测曲线Fig.11 Circumferential strain curve of test piece

3.4 试验结果分析

对复合材料外涵机匣试验件进行了多个状态的热态强度试验,橡胶囊外环侧的温度随试验时间逐渐升高,通过调节加压空气流量,橡胶囊一侧温度总体能够控制在60℃以内。试验过程中,考核试验件内表面垂直于x轴的中间截面均匀分布的4 支热电偶测试曲线如图12 所示,4 个测温点的温度波动均在±20℃以内。图9和图12中显示,加热层温度满足控制精度后,试验件内表面监测温度随压力载荷的增大而升高。说明导热式加热效率与加热层和试验件的接触状态相关,加热层形状尺寸应尽量贴合试验件加热内表面。同类试验中也观察到相同现象,表明根据试验件内表面定制的两段对开式锥形段加热层设计较为合理。

图12 试验件加载时温度和内压变化曲线Fig.12 Curve of temperature and internal pressure change under test load

试验结束后对试验件内部加压装置进行分解发现,流沙层高度低于初始安装高度约10.00 mm,加热层变薄约8.00 mm,说明试验中的流沙层厚度设计为20.00 mm可满足试验要求。

4 结论

(1)针对复合材料机匣热态强度考核试验需求,提出一种在内外载荷和温度载荷共同作用下的机匣热态强度试验方法,解决了机匣同一工作表面进行热压同步加载时的干涉问题;设计的基于液压系统、空气加压系统、多点协调加载控制系统的机匣热态强度试验装置,满足复合材料机匣热态强度考核试验要求。

(2)试验装置可准确模拟外涵机匣试验件的边界条件,具有良好的适应性和较高的加载精度,压力载荷的最大加载误差为0.28%,温度载荷加载精度0.70%,机械载荷的加载精度为0.63%。

(3)完成了复合材料外涵机匣热态强度试验,加载温度均匀度小于±20℃,内压加载均匀,流沙层厚度参数设计合理。