某500 k V输电线路球头挂环断裂原因分析

田 泽,潘 星,熊 宇,叶建锋

(1.国网湖北省电力公司电力科学研究院,湖北 武汉 430077;2.湖北方源东力电力科学研究有限公司,湖北 武汉 430077)

0 引言

球头挂环是输电线路关键受力部件之一,在架空输电线路中主要用于导线绝缘子串与杆塔挂点的连接,球头挂环的球头、球脚与杆部连接处存在明显截面变化,截面突变处不仅应力集中水平很高,而且在振动载荷下极易产生疲劳裂纹[1-10]。相关研究表明,球头挂环断裂是引发线路掉线故障的最主要原因之一[11-18]。球头挂环断裂的原因主要有球头挂环制造过程产生原始缺陷导致断裂、安装工艺不合理导致金具卡涩和受力不合理、恶劣气候下受到过大的动载荷[19-28]和长期运行后腐蚀和磨损导致开裂[29-32]。本文通过对断裂的球头挂环进行尺寸检查、硬度检验、光谱分析、金相分析和断口分析,总结了球头挂环断裂的原因,并提出了检测球头挂环缺陷的手段和避免同类故障发生的建议。

1 试验与分析

1.1 现场分析

球头挂环断裂故障线路为某500 kV超高压输电线路,于2002年4月22日正式投运,线路全长161.444 km,设计最大风速27 m/s,故障段始于313号杆塔,止于324号杆塔,故障点为一回322号,杆塔型号为ZB3-39,绝缘子采用单串28片,导线型号为4×LGJ-400/50,球头挂环型号为QP16,与之配合使用的金具挂点侧为UB挂板,导线侧为绝缘子碗头钢帽。

故障发生于2020年01月12日,故障当天现场天气情况为晴天,气温在0℃~13℃,气象局风速观测数据为26.2 m/s,达到10级标准,巡检人员现场风速测量数据为21.28 m/s。依据湖北电网2019年版舞动区域分布图,该区域为I级舞动区,此前未观测到线路舞动的情况。

故障发生后,现场检查发现,322号杆塔的中相绝缘子串球头挂环断裂,导线掉落在杆塔瓶口处,导线掉落情况如图1-图2所示。

图1 断裂球头挂环悬挂点Fig.1 Suspension point of broken ball-eye

图2 断裂球头挂环绝缘子Fig.2 Insulator string of broken ball-eye

登塔检查发现,中相导线绝缘子串悬挂点连接形式为:直角挂板—球头挂环—绝缘子钢帽。挂板受悬挂点附近铁塔钢结构(如图1红圈所示)的限制,不能沿横线路方向(即垂直于线路方向)自由摆动,只能在顺线路方向(即平行于线路方向)上活动,导致球头挂环受限制,当导线沿横线路方向舞动幅度较大时,金具会与钢构架发生碰撞,产生较大冲击载荷。

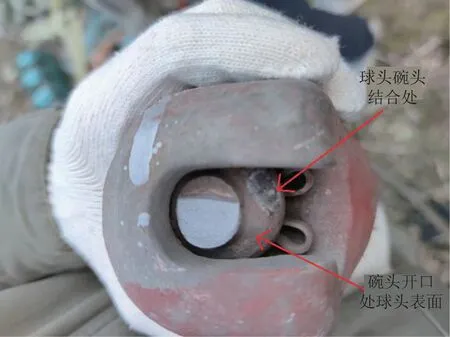

通过现场检查发现,该连接形式的球头挂环摆动幅度受限,当导线受到舞动载荷而摆动幅度较大时,球头受到的来自绝缘子串的载荷无法通过自由摆动释放,在球头挂环内产生很大的冲击载荷。这点可以从球头和碗头结合(如图3)处挤压痕迹得到验证。

图3 球头挂环断口形貌Fig.3 Fracture morphology of broken ball-eye

1.2 宏观检查

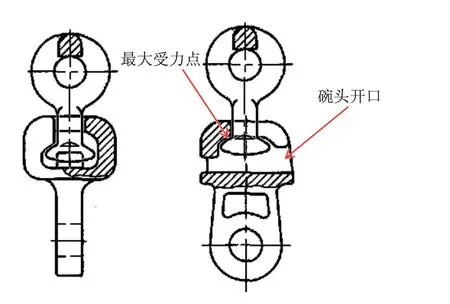

断裂的球头挂环型号为QP16,断裂位置为球头和杆部连接位置,球头挂环(如图4)圆环上方有明显的挤压变形痕迹,球头与碗头接触面有约3/5的面积磨损,其中两个位置磨损严重,未磨损部位应为碗头的开口方向(碗头开口处球头和碗头无接触,如图5)。

图4 断裂的球头挂环Fig.4 Macromorphology of broken ball-eye

图5 球头和碗头连接示意图Fig.5 Connection form of ball head and bowl head

对球头磨损最严重的位置和其他位置进行镀锌层测量,发现2个磨损最严重位置的镀锌层厚度分别为4.3µm和10.7µm,磨损次严重位置的镀锌层厚度为25.3µm和40.3µm,其他未磨损位置的镀锌层厚度为90.1µm至110µm之间,未磨损处镀层厚度满足产品标准的要求,磨损处镀层厚度减薄明显。

球头磨损最严重的两处对称分布于未磨损部位两侧,且磨损程度基本接近,表明球头在这两点连线的方向受力平衡,且球头和碗头相互运动未收到严重阻碍,说明球头在1点和2点连线方向自由度足够。碗头为一端开口的结构,当球头以1点和2点连线为轴线摆动且运动受到阻碍时,将会在球头变截面处产生较大的冲击载荷,磨损次严重部位存在明显挤压变形痕迹,说明该部位曾受到过较大冲击载荷。

从断口宏观形貌可以看出,陈旧断口处有4处顺线方向的剪切唇,证明球头挂环变径处曾经受到较大载荷导致产生瞬时塑性开裂。

1.3 尺寸检查

对球杆和球头的直径进行测量,球杆的平均直径为19.42 mm,球头的平均直径为39.70 mm。

根据《GB/T 4056-2008绝缘子串元件的球窝连接尺寸》判断,该球头挂环的连接标记为20。

使用20的通止规对球头进行通止规检查,检查结果均合格,说明球头的连接尺寸标准要求。

使用20的通止规对与球头相连接的绝缘子球窝进行检查,球窝的尺寸也标准要求。

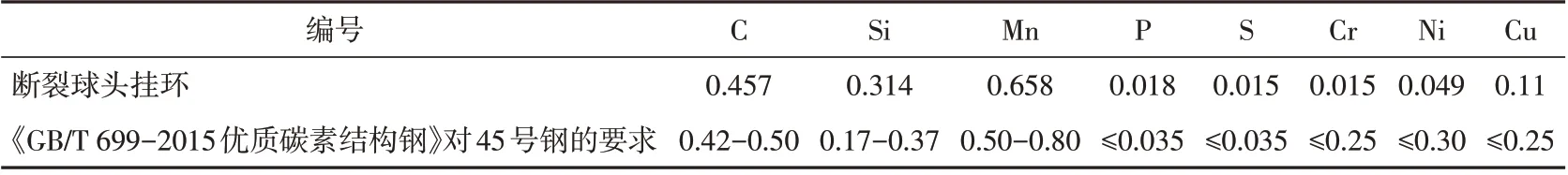

1.4 光谱分析

对断裂的球头挂环进行光谱分析,分析结果如表1所示,其化学成分满足标准《GB/T 699-2015优质碳素结构钢》对45号钢的要求。

表1 球头挂环光谱分析结果Table 1 Spectral analysis results of ball head hanging ring

1.5 硬度测量和强度换算

由于球头挂环无法进行拉力试验取样,本文通过硬度和强度换算法对球头挂环的力学性能进行校核。

对断裂的球头挂环进行硬度测量,实测硬度值为197 HBW、196 HBW、197 HBW,根据标准《GB/T 1172-1999黑色金属硬度及强度换算值》换算后,该球头挂环材料的抗拉强度为686 MPa,满足标准《GB/T 699-2015优质碳素结构钢》对45号钢抗拉强度≥600 MPa的要求。

按照标准《GB/T 699-2015优质碳素结构钢》规定,45号钢的抗拉强度下限值为600 MPa,屈服强度≥355 MPa,伸长率≥16%。结合球头挂环杆部实测杆径(均值:19.42 mm),45号钢球头挂环的设计破坏载荷为≥177.7 kN,而QP16的标称破坏载荷为160 kN,因此选用45号钢能满足QP16的要求;45号钢伸长率为≥16%,也符合标准《DL/T 759-2009连接金具》第5.1.1条,“钢及合金钢的伸长率应不低于12%”的要求。

综上所述,该球头挂环的选材满足要求。

1.6 金相分析

对断裂的球头挂环进行金相分析,如图6所示。腐蚀前未见非金属夹杂物,腐蚀后的金相组织为珠光体+铁素体,未见铸造组织,表面有约200µm的部分脱碳层(即珠光体含量比中心部位少的组织)。

图6 断裂球头挂环金相组织和脱碳层Fig.6 Metallographic structure and decarburization layer of broken ball-eye

对同批次另一新的球头挂环(型号同样为QP16)进行了金相分析,如图7所示,发现断裂球头挂环和新的球头挂环金相组织基本相同。

图7 同批次未断裂球头挂环金相组织和脱碳层Fig.7 Metallographic structure and decarburization layer of unbroken ball-eye with same lot

从金相组织可以判断,该球头挂环的制造方法为锻造,满足《电力工程设计手册架空输电线路设计(2019年版)》对球头挂环制造方法的要求。

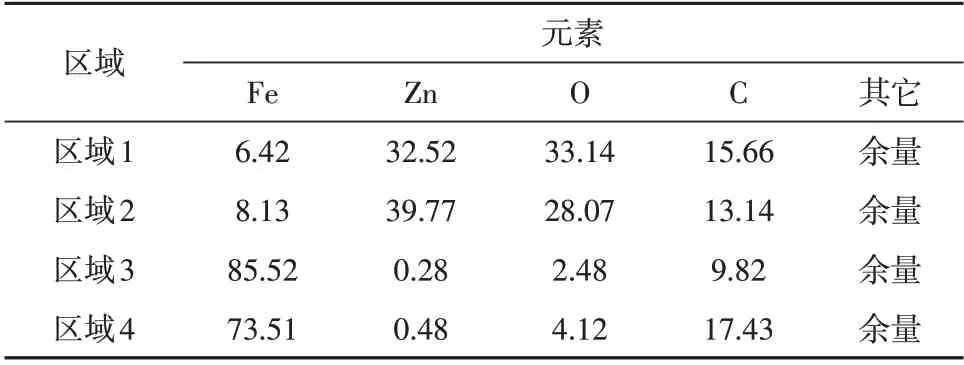

1.7 断口分析

对图8-图9中区域1~区域4进行能谱分析面扫描(其中区域1、2为“快速开裂区域”,区域3、4为“最终瞬间断裂区域”),发现区域1、2表面锌含量(质量百分比)分别为32.52%和39.77%,铁含量分别为6.42%和8.13%;而区域3、4表面锌含量分别0.28%和0.48%,铁含量分别为85.52%和73.51%,能谱分析记录详见表2,可见快速开裂区域存在大量锌元素。

表2 球头挂环能谱分析结果Table 2 Energy spectrum analysis result of ball head hanging ring

图8 断口微观形貌及能谱分析区Fig.8 Fracture morphology and energy spectrum analysis area of broken ball-eye

图9 断口能谱分析区域Fig.9 Fracture morphology and energy spectrum analysis area of broken ball-eye

2 断裂原因综合分析

光谱分析、硬度测量和金相分析结果表明,球头挂环的选材、材料性能和制造方法均符合标准要求,金相组织中未见超标的非金属夹杂物,说明球头挂环在生产过程中未出现家族性的制造缺陷,制造过程满足要求。

尺寸测量和通止规检查结果表明球头挂环、与球头挂环连接的绝缘子球窝尺寸均符合标准要求,球头和球窝接触面存在明显磨损痕迹,镀锌层减薄明显,说明球头和球窝配合处未见明显卡涩现象,这说明球头挂环开裂不是因为球头和球窝活动受阻导致。

由于横担悬挂点处塔材对金具摆动的限制作用,当线路舞动幅度较大时,可能与塔材产生撞击,产生很大的冲击载荷。

断面能谱分析结果显示,陈旧性损伤区域中的快速开裂区域存在大量锌元素,损伤区出现锌元素的原因可能有两种:

1)球头挂环镀锌前即存在加工缺陷,镀锌时锌渗入缺陷内部;

2)球头挂环运行后开裂,球头挂环和碗头磨损产生的氧化锌的悬浊液渗入断口区,由于球头和球窝接触点位于断裂区的下方,所以氧化锌和水形成的悬浊液不会向上移动进入裂纹中,因此该可能性可以排除。

综上所述,球头挂环断裂的原因为:球头挂环在制造过程中产生偶发性裂纹缺陷,形成原始缺陷,锌液在热镀锌过程中进入裂纹缺陷中。安装运行后,在某次较大、且速度较快的载荷作用下产生局部开裂,形成剪切唇断面,随后局部断裂区在运行载荷作用下缓慢扩展,形成疲劳扩展区,最后较大载荷作用下瞬间断。

3 结语

1)建议厂家对重要的金具镀锌前进行100%磁粉检测。

2)建议在入网抽检阶段,对球头挂环进行磁粉检测,重点检测球头和球杆连接位置。

3)建议对重要线路和工况复杂恶劣的线路,结合停电检修计划,不定期更换部分旧的金具串,对其性能和表面缺陷进行检测,检查其力学性能是否恶化及表面是否产生初期裂纹。