沟槽管旋压拉拔一体式成形装置的设计*

□ 邹金虎 □ 龙志能 □ 万珍平 □ 汤 勇

1.华南理工大学 机械与汽车工程学院 广州 510640 2.广州瑞立科密汽车电子股份有限公司 广州 510663

1 设计背景

热管是一种高效传热元件,热管中的吸液芯结构是影响热管传热性能的关键因素。吸液芯按不同的结构类型可分为沟槽型、粉末烧结型、丝网烧结型、纤维烧结型等[1]。沟槽型吸液芯在铜、铝、不锈钢或稀有金属等材料表面加工出轴向微沟槽,以提供毛细压头及液体通道,沟槽的截面形状包括矩形、梯形、燕尾形等。沟槽型吸液芯具有管壁薄、质量轻、无接触热阻、渗透率高、结构稳定等优点,符合导热器件轻薄、小型化的发展趋势[2]。

沟槽型吸液芯热管的加工方法主要有化学蚀刻、电火花加工、挤压犁切、旋压拉拔等。由于化学蚀刻和电火花加工存在成本高、工艺复杂等问题,因此对于铜、铝等常见金属外壳沟槽型吸液芯热管,通常采用挤压犁切和旋压拉拔的方法加工。文献[3]通过挤压犁切的方法,在小型圆热管内壁加工出微沟槽,并对挤压犁切力进行了研究。Li等[4]对挤压犁切的过程进行了数值模拟,并研究了挤压角度对成形质量的影响。犁切的方法只能加工出较浅的沟槽,若要加工较深的沟槽,则需要多次拉拔,过程复杂,且可能破坏已成形的沟槽。为了一次性加工出大深宽比的沟槽型吸液芯热管,文献[5-6]提出采用钢球高速充液旋压拉拔的方法,并研究了加工参数对沟槽成形的影响。这一方法可以加工出齿槽较深且沟槽数较多的吸液芯热管,但是需要专用设备进行加工,并且只能加工单一直径的沟槽管。若改变直径,则需更换旋压模具,加工成本高,并且操作过程复杂。这一方法的旋压过程在密闭油腔中进行,对密封性要求很高。此外,还需要额外的装置对沟槽管进行拉拔,设备结构复杂。

针对旋压拉拔的加工特点,笔者利用车床的旋转和进给运动,设计了一套沟槽管旋压拉拔一体式成形装置。通过一套模具,即可旋压拉拔出不同直径的沟槽型吸液芯热管。这一装置对密封性无要求,结构简单易操作,便于安装和拆卸,可应用于不同规格沟槽型吸液芯热管的生产。

2 成形原理

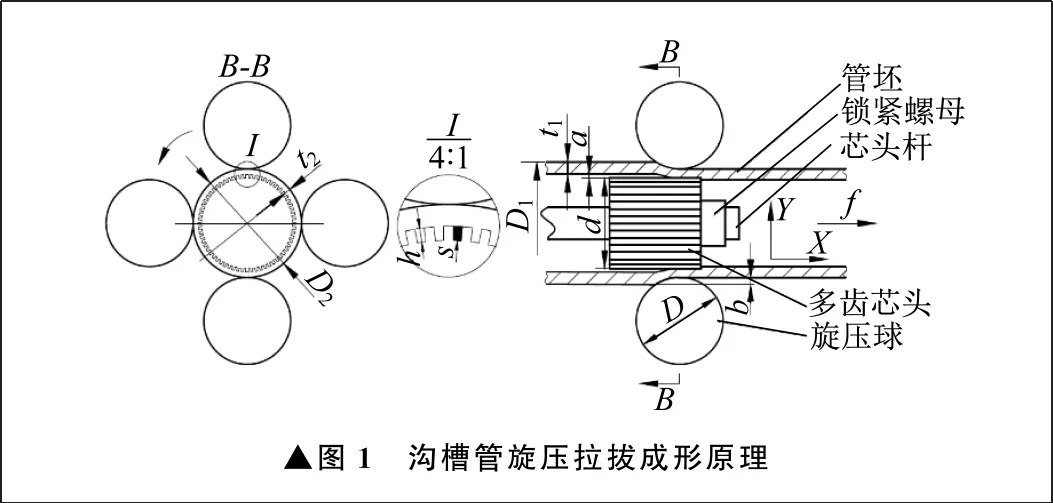

沟槽沿沟槽管周向均匀分布,每个沟槽的形貌都相同,可以设计为矩形、三角形或梯形。沟槽管旋压拉拔成形原理如图1所示,沟槽是旋压球旋压、固定芯头挤压,以及沟槽管坯沿轴向拉拔共同作用的结果[7]。首先,逐渐增大旋压球对沟槽管外壁的下压量,使沟槽管内壁金属发生塑性流动,进入多齿芯头的沟槽内。然后,旋压球绕沟槽管高速旋压,成形的沟槽变得均匀。最后,将沟槽管向右匀速拉拔实现进给,在沟槽管内壁加工出轴向沟槽。整个成形过程只发生金属塑性状态下的体积转移,是一种高材料利用率的加工方式。

▲图1 沟槽管旋压拉拔成形原理

在旋压拉拔加工中,旋压前后沟槽管管坯截面积的比值A/A1是旋压量b的线性函数,有:

A/A1=kb+1

(1)

式中:k为系数,k=0.03 mm-1[8]。

(2)

(3)

式中:d为多齿芯头直径;a为多齿芯头与沟槽管管坯径向的间隙;D1、D2分别为旋压前后沟槽管管坯的直径;S为旋压后每个齿的面积;m为多齿芯头齿数。

D1=d+2t1+2a

(4)

D2=d+2t1+2a-2b

(5)

式中:t1为旋压前沟槽管管坯的壁厚。

将式(2)~式(5)代入式(1),可得:

(6)

由式(6)可知,旋压后的齿面积与参数b、m、d、a有关。当沟槽管直径、壁厚,以及多齿芯头直径、齿数确定后,获得的沟槽齿形只与旋压量有关。因此,在所设计的沟槽管旋压拉拔一位式成形装置中,只需要调节不同的旋压量,就可以实现不同结构参数沟槽管的加工。

3 装置设计

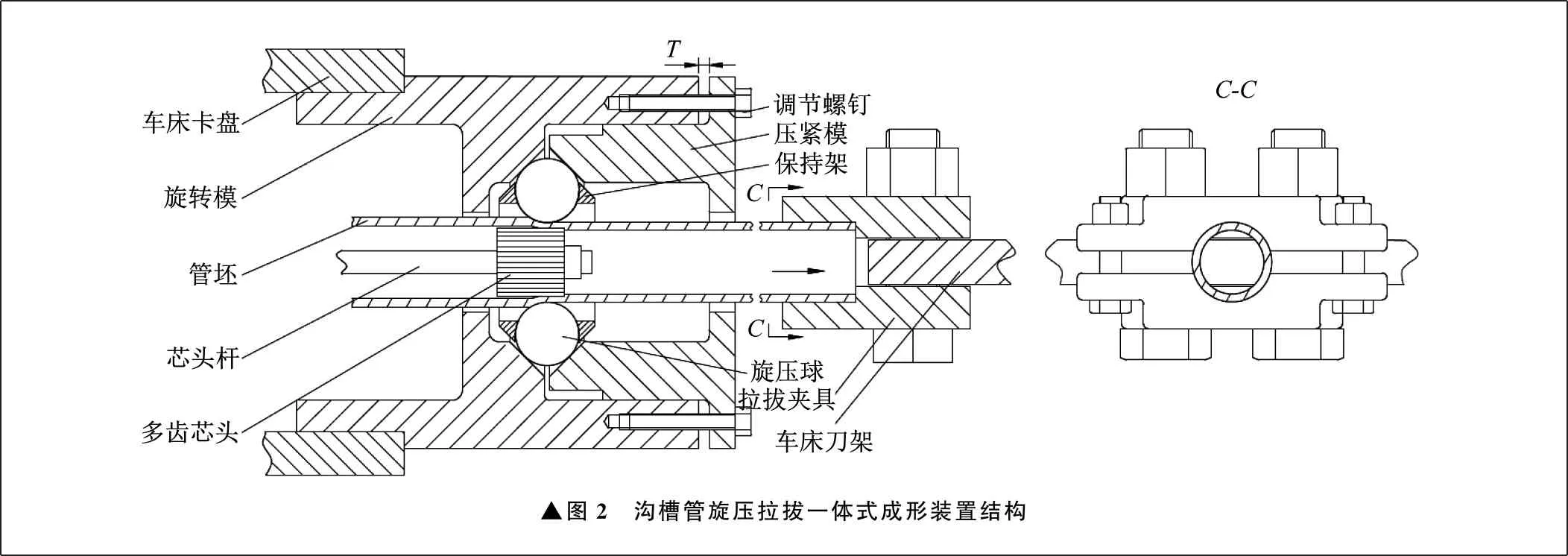

根据上述旋压拉拔成形原理,旋压球绕沟槽管管坯做旋转运动,多齿芯头定位在旋压区且固定不动,沟槽管管坯沿X方向做拉拔运动。为了简化设备结构,实现旋压拉拔一体式成形装置的设计,需要使旋压和拉拔运动同时进行,笔者利用车床实现这一要求。车床卡盘通过旋压结构实现对沟槽管管坯的旋压,车床刀架通过拉拔结构完成沟槽管管坯的轴向拉拔。此外,在车床主轴上设计定位结构,来实现多齿芯头的轴向定位。

3.1 旋压拉拔结构

沟槽管旋压拉拔一体式成形装置结构如图2所示。旋压结构由旋转模、压紧模、旋压球、保持架组成,拉拔结构由拉拔夹具组成。旋转模由车床的卡盘夹紧并定位,保证旋压结构与车床主轴的同轴度。旋压球有四个,对称布置,并由保持架限制位置,保证对沟槽管管坯的均匀旋压。旋转模和压紧模通过45°斜面共同作用于旋压球,旋转模的斜面固定不动,沿X方向移动压紧模可以调节间距。此时四个旋压球同步沿斜面移动,在径向产生位移,从而实现旋压直径可调,也确保旋压量的一致性。

▲图2 沟槽管旋压拉拔一体式成形装置结构

工作时,旋转模和压紧模随车床卡盘转动,带动旋压球在沟槽管管坯表面旋压。沟槽管管坯产生塑性流动,进入多齿芯头齿中,形成沟槽。压紧模对旋压球的压力由调节螺钉的预紧力实现,在确定沟槽管的直径后,通过调节螺钉微调间距,可以调节压紧模的压力,进而调节旋压球对沟槽管管坯的旋压量。假设旋压球刚接触沟槽管管坯未旋压时,旋压模和压紧模之间的距离为T1,当旋压量为b时,两者距离为T,有:

ΔT=T1-T=2b

(7)

式中:ΔT为旋转模和压紧模间距的减小量。

可见,间距的变化量是旋压量的2倍,对旋压量起到放大的作用,便于实现对旋压量的精确控制。

根据以上关系,可以对旋转模和压紧模的间距进行标定,从而精确控制旋压量的大小。

在旋压结构中,旋压球对沟槽管管坯表面旋压,沟槽管管坯右端受拉力,左侧为自由端,金属表面向左塑性流动,与沟槽管管坯进给运动方向相反,可以视为滚珠旋压加工中的正旋[9-10]。正旋时,金属径向和周向受压应力,轴向受拉应力。相比于反旋,正旋时金属向坯料自由端流动时受到的阻力较小,不会产生堆积,纵向失稳的可能性也较小,旋压精度更高。

为了利用车床沿轴线拉拔沟槽管管坯,在沟槽管管坯右端安装拉拔夹具。拉拔夹具通过两个半圆柱面和沟槽管管坯配合夹紧,不会对沟槽管管坯造成破坏。在拉拔夹具后端连接刀架,由刀架带动沟槽管管坯完成轴向拉拔进给运动。

在沟槽管旋压拉拔一体式成形装置中,旋压球采用GCr15轴承钢制造,保持架采用黄铜制造,旋转模和压紧模采用45号钢制造。在安装时,旋压球和多齿芯头处涂抹机械油,可以减小旋压力和拉拔力,同时有助于减小旋压加工过程中的温升。

3.2 多齿芯头及其定位结构

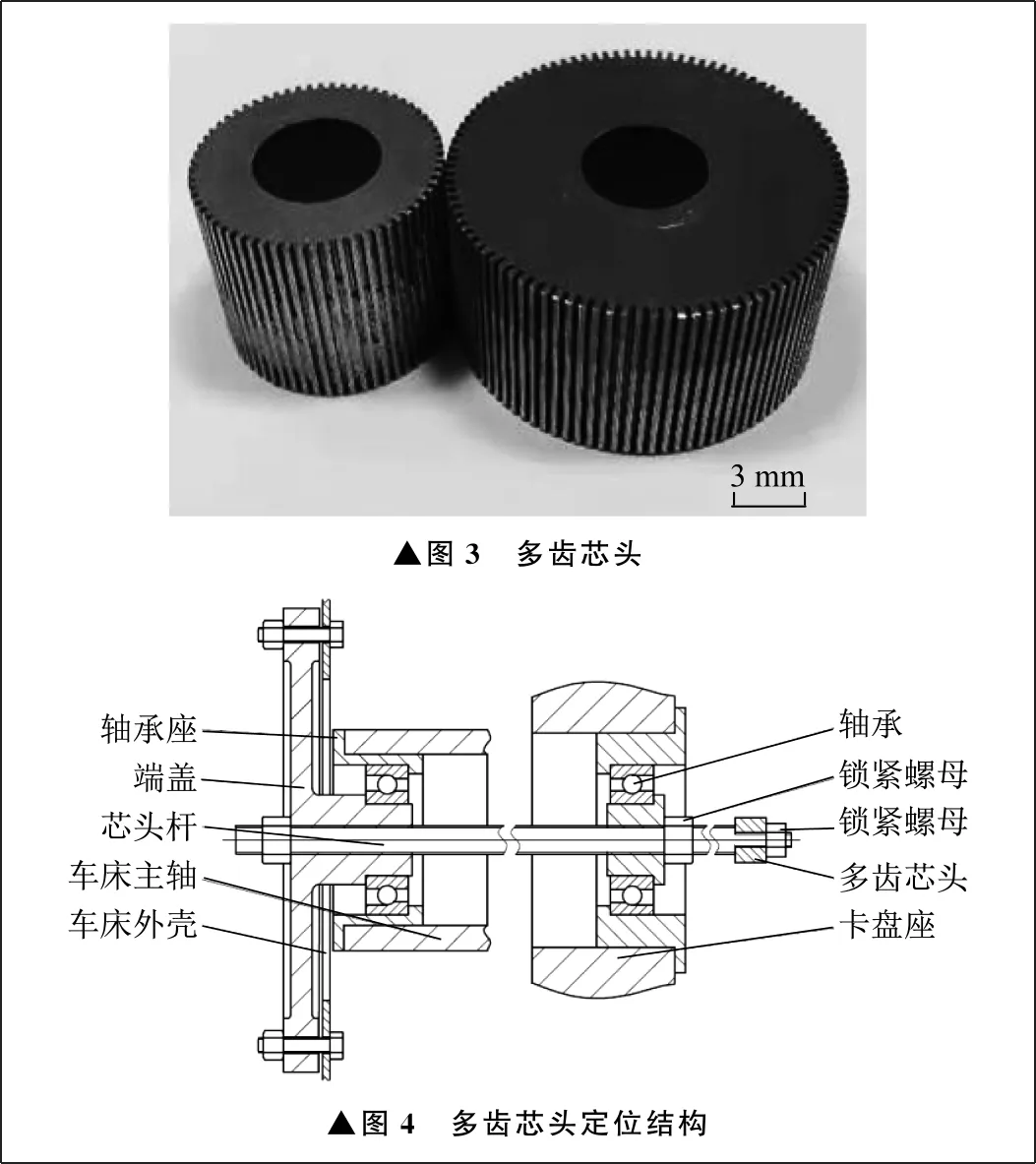

根据沟槽管的内径、所需沟槽的形貌及数量,可以对多齿芯头进行设计,确定多齿芯头的直径、齿数,以及齿的高度和宽度。多齿芯头采用W18Cr4V高速钢材料制造。多齿芯头的齿形尺寸微小,对加工质量的要求很高,采用慢走丝线切割,可以保证多齿芯头的加工精度[11]。

采用线切割加工出的多齿芯头如图3所示,多齿芯头直径分别为9.9 mm和15.8 mm,齿数分别为64和100,齿宽分别为255 μm和240 μm,齿高为345 μm。

在沟槽管加工过程中,多齿芯头被定位在旋压区轴线处不允许转动,并且要承受拉拔过程中沟槽管管坯与多齿芯头间的摩擦力作用。按照以上要求,设计多齿芯头定位结构,如图4所示。

▲图3 多齿芯头▲图4 多齿芯头定位结构

芯头杆通过两端的轴承座和轴承定位在车床主轴上,使多齿芯头和旋压结构保持同轴。调节芯头杆的轴向位置,使多齿芯头处于旋压区,用锁紧螺母锁紧芯头杆。为了防止芯头杆跟随车床主轴转动而破坏沟槽的成形,左端的轴承座需连接车床外壳。加工过程中,芯头杆受到的轴向力可以通过轴承传递到车床主轴上,避免对车床外壳造成破坏。

4 试验

通过笔者设计的沟槽管旋压拉拔一体式成形装置,对不同直径的沟槽管进行旋压拉拔试验,验证沟槽管旋压拉拔一体式成形装置的可行性,并研究拉拔进给速度、旋压量等工艺参数对成形的影响,得出合适的加工参数。沟槽管管坯的材料为铌。

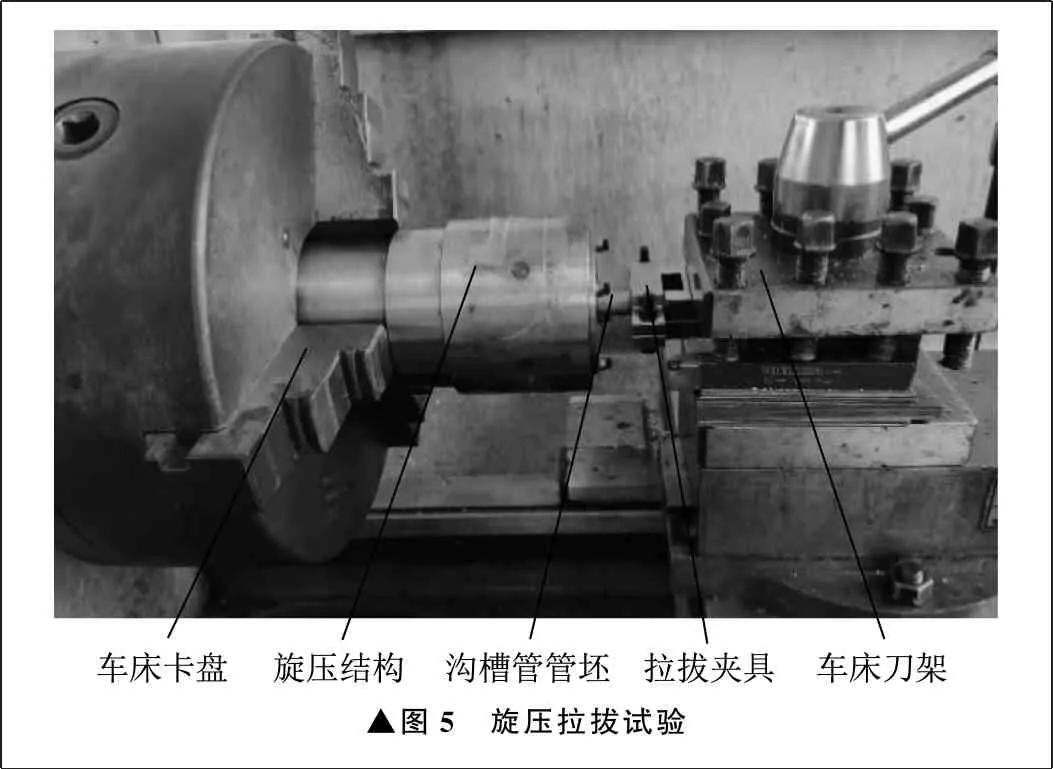

4.1 试验装置

旋压拉拔试验如图5所示。将多齿芯头及其定位结构安装至车床主轴上,用车床卡盘夹紧旋压结构。将沟槽管管坯放入旋压结构内,调节好旋压量。用拉拔夹具连接沟槽管管坯和车床刀架。选定转速及拉拔进给速度后,开启车床,即可以实现沟槽管的旋压拉拔成形。

4.2 沟槽形貌

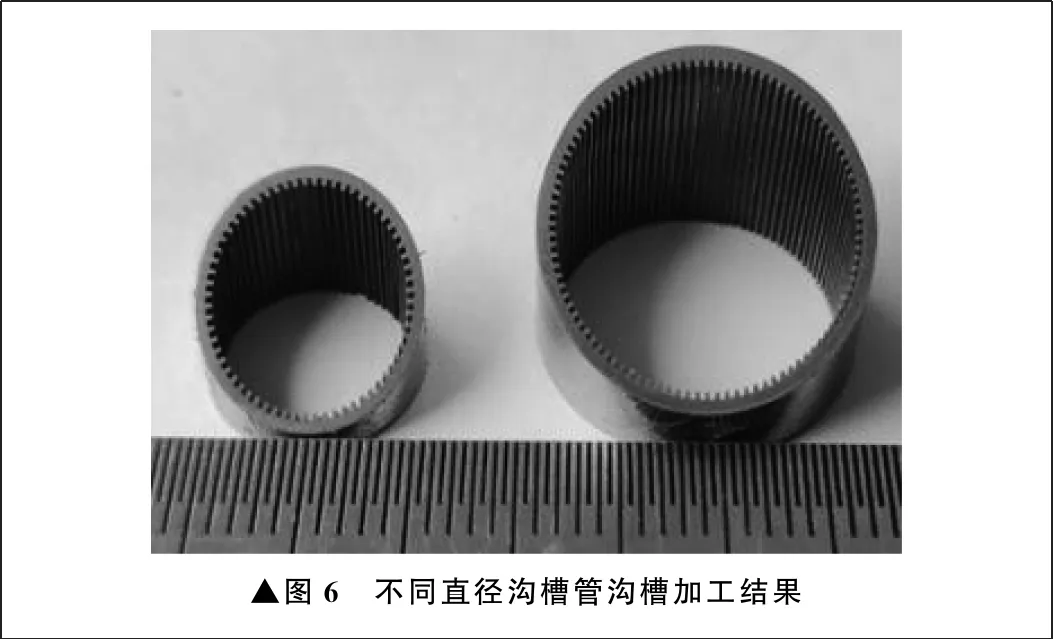

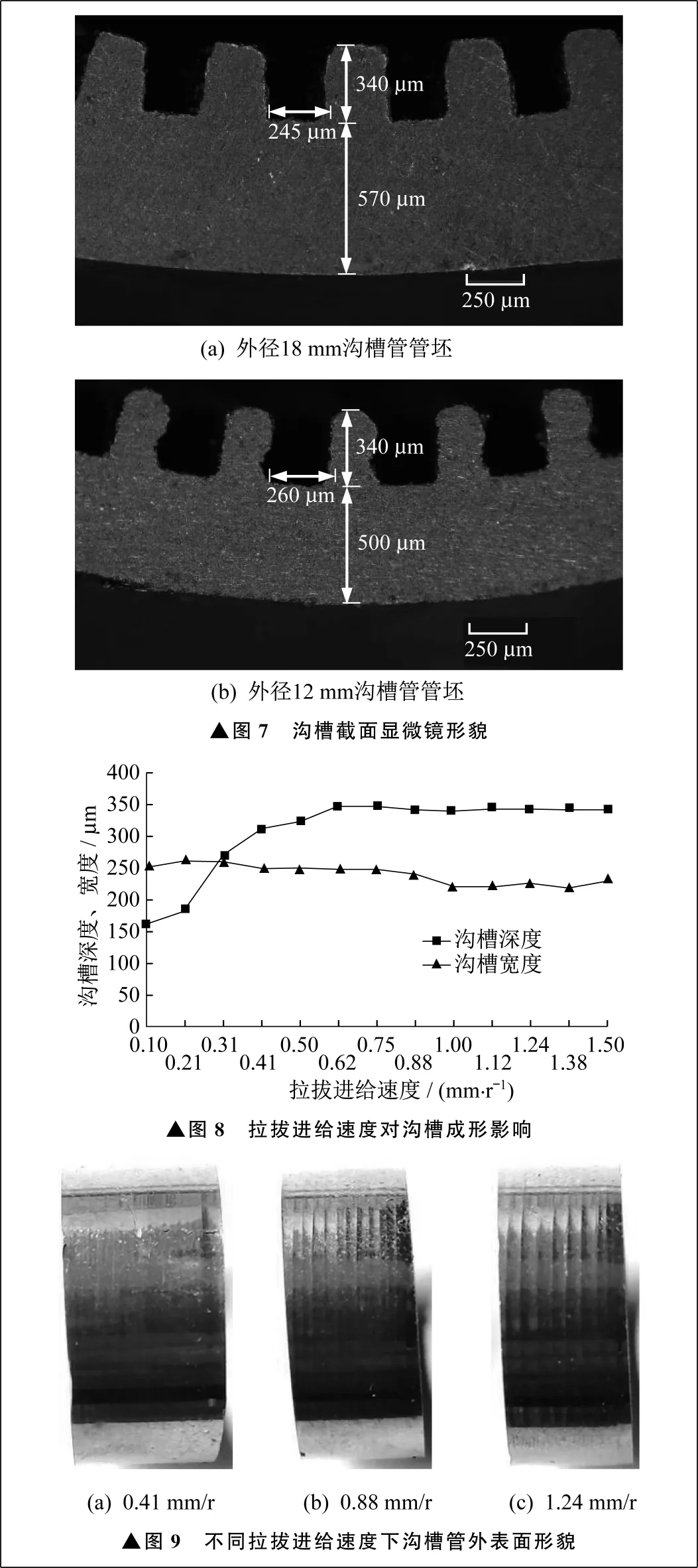

不同直径沟槽管加工出的沟槽如图6所示,外径为18 mm、12 mm,壁厚为1 mm的沟槽管管坯,加工出的沟槽截面在显微镜下的形貌如图7所示。结果显示,外径为18 mm的沟槽管管坯,沟槽宽度为245 μm,槽高为340 μm,壁厚变为570 μm;外径为12 mm的沟槽管管坯,沟槽宽度为260 μm,槽高为340 μm,壁厚变为500 μm。成形后壁厚不同是因为各自多齿芯头与沟槽管管坯的间隙不同,外径18 mm沟槽管管坯与多齿芯头的间隙更大,因此成形后壁厚也更大。在合适的加工参数下,两种直径沟槽管管坯加工出的沟槽都能与各自多齿芯头形貌相吻合,沟槽齿规则且成形饱满,管外表面较为光滑。

▲图5 旋压拉拔试验

▲图6 不同直径沟槽管沟槽加工结果

4.3 工艺参数影响

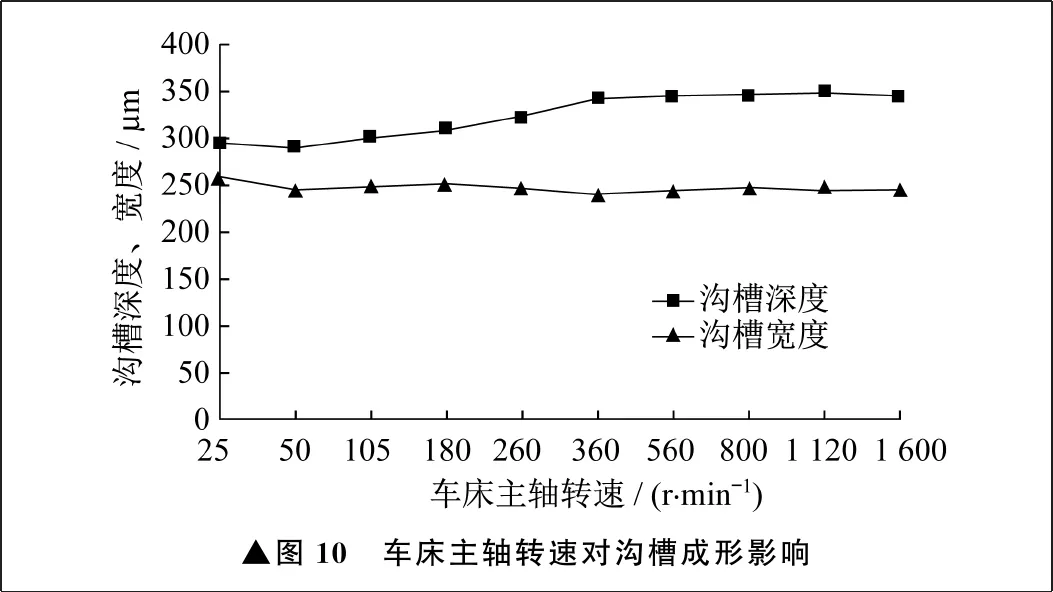

根据旋压拉拔试验结果,旋压工艺参数会影响沟槽的成形。笔者在车床主轴转速为210 r/min,旋压量为0.5 mm的条件下,研究拉拔进给速度对沟槽成形的影响,结果如图8所示。试验表明,拉拔进给速度由0.1 mm/r提高到0.62 mm/r的过程中,沟槽深度逐渐增大至多齿芯头的齿槽深度,此后继续提高拉拔进给速度,沟槽深度保持不变。拉拔进给速度对沟槽宽度的影响较小,因此深宽比变化趋势与沟槽深度相同。此外,拉拔进给速度也会影响沟槽管外表面的粗糙度,拉拔进给速度为0.41 mm/r、0.88 mm/r、1.24 mm/r时沟槽管外表面形貌如图9所示。由图9可见,拉拔进给速度越高,沟槽管外表面的滚珠压痕越明显,沟槽管成形后的外表面质量越差。

▲图7 沟槽截面显微镜形貌▲图8 拉拔进给速度对沟槽成形影响▲图9 不同拉拔进给速度下沟槽管外表面形貌

在拉拔进给速度为0.62 mm/r,旋压量为0.5 mm的条件下,车床主轴转速对沟槽成形的影响如图10所示。试验表明,车床主轴转速提高到360 r/min的过程中,沟槽深度逐渐增大至多齿芯头的齿槽深度,继续提高转速,沟槽深度基本不变。整个过程中,沟槽宽度基本保持不变。

▲图10 车床主轴转速对沟槽成形影响

多齿芯头位置和旋压量也会影响沟槽成形。多齿芯头处于旋压区时,沟槽成形最佳;偏离旋压区时,沟槽深度会减小。旋压量主要影响沟槽深度,进而影响深宽比,因此精确控制旋压量是保证沟槽成形质量的关键。当车床主轴转速为1 120 r/min,拉拔进给速度为0.62 mm/r时,加工出的沟槽管中沟槽形貌较规则,沟槽管外表面较光滑,并且生产效率较高。

5 结束语

笔者设计了用于加工沟槽型吸液芯热管的沟槽管旋压拉拔一体式成形装置,通过双斜面结构实现沟槽管旋压加工直径的可调,并实现了多齿芯头的定位。对不同直径沟槽管进行旋压拉拔试验,验证了沟槽管旋压拉拔一体式成形装置的可行性。同时研究了拉拔进给速度、车床主轴转速等工艺参数对沟槽成形质量的影响,得出了合适的工艺参数。