超声处理配合烧结成型工艺制备PEEK/石墨复合材料

杨永波,周晓东

(华东理工大学,上海市多相结构材料化学工程重点实验室,上海 200237)

随着电子科技的不断发展,传统导电材料如金属材料、纯石墨材料在使用时,其本身存在的一些弊端日益凸显。如金属材料往往耐腐蚀性能较差[1],难以在酸性条件下长期稳定使用,纯的石墨[2]在满足腐蚀要求的同时自身力学性能略有缺乏,面对外力冲击往往表现不佳。将石墨与高性能树脂复合,通过对制备过程的开发调控,可以做到在兼具良好耐腐蚀性能以及导电性能的同时保持足够的力学性能,因此石墨系复合材料的研发和应用愈发热门起来[3–4]。

提高石墨系复合材料的综合性能关键在于提高石墨的比表面积和分散程度。与一般材料不同,理想石墨是一个大量平行面互相叠加而成的三维结构,其中每一层平面上相邻的碳原子之间通过共价键桥接得到正六边形的排列结构并向平面四周无限延伸。石墨层与层之间碳原子位置保持一致,形成ABAB…状三维有序结构[5]。同一平面内的碳原子通过共价键相连,原子间结合能为710.6 kJ/mol。石墨的层间距为0.3354 nm,层与层之间为π电子金属键连接,原子间结合能18.22 kJ/mol。这种特殊的层间结构为提高其比表面积指出了一条新的道路。理论上当给层间施加的能量大于其层间结合能时,石墨层间距就会在其作用下扩大直至发生层间剥离。层间剥离之后的石墨不仅颗粒更加细碎,而且因为空间结构的改变,比表面积会发生巨大的飞跃。石墨层间剥离的最终产物为石墨烯,单原子层石墨烯材料理论表面积可达2630 m2/g[6]。因此,通过施加外加手段对石墨层间结构进行剥离是提升石墨比表面积,改善其分散情况的一个行之有效的方法。

石墨烯作为高新纳米材料的代表,研究热度近年来一直居高不下,开发出了一系列制备方法。姜行伟等[7]使用超临界CO2作为插层剂对石墨烯进行浸润、剥离,在超临界CO2液相中加入石墨烯和聚丙烯,通过螺杆高速剪切分散,两者互相包覆,最后熔融复合得到PP/石墨烯复合材料。钟芬等[8]改进了Hummers法,大幅缩短了氧化时间,制备了氧化石墨烯。将得到的氧化石墨烯经维生素C还原其氧化结构得到还原氧化石墨烯。与水合肼做还原剂相比,维生素C无毒,稀释之后可直接排放。史永贵等[9]采用化学气相沉积生长法制备石墨烯,通过甲烷提供碳原子,研究了两种不同原料——纯铜和硫酸铵处理过的铜箔为衬底的实验效果,得出最佳的铜的表面结构、生长温度及冷却速率。王黎东等[10]为解决微机械剥离法效率低,无法大批量生产的问题,开发出一套以膨胀石墨、可膨胀石墨、石墨粉等碳素材料为原料,在微颗粒辅助下经微机械剥离制备石墨烯的工艺。微颗粒的加入大幅提升了剥离过程的接触面积和接触次数,从而极大地提升了整体的剥离效果。秦琦等[11]为制备出充放电稳定、电容量大的电极,以石墨烯薄膜为原料,试验方法为电化学剥离法,得到了石墨烯电极。

上述方法虽然层间剥离效果卓越,能够得到结构较为完整的少层甚至单层石墨烯,但其普遍存在过程成本过高以及产量低等缺陷。查阅文献发现,超声波[12]同时存在两个重要特性:高功率以及空化作用[13],两者均是混料过程有利条件。超声波具备的高能量可以通过溶剂传递到石墨片层,使其破裂成更细碎的颗粒并且发生层间剥离,比表面积激增;高混合则可以让石墨与树脂之间混合更均匀,理想状况下,两者在超声的作用下能够达成分子尺寸的混合均匀,能够有效地遏制石墨在聚合物中的团聚效应。笔者的目的在于对石墨进行一定程度的层间剥离来提高其比表面积而非制备高性能石墨烯以降低生产成本,同时在达成超声剥离的目标时还对石墨颗粒与树脂进行良好的混合。因此,笔者最终引进大功率超声装置剥离膨胀石墨(以下简称石墨)片层并将其与聚醚醚酮(PEEK)混合,然后通过烧结成型工艺制备PEEK/石墨复合材料片材,对超声液体介质进行了选择,研究了石墨含量和烧结工艺参数对PEEK/石墨复合材料导电性能和力学性能的影响。

1 实验部分

1.1 主要原料

PEEK:粉 体,粒 径48 μm (300目),英 国Victrex公司;

石墨:粒径5 μm (2500目),市售;

正己烷,无水乙醇:分析纯,上海国药化学试剂有限公司。

1.2 主要仪器与设备

电子天平:CP114型,奥豪斯仪器(上海)有限公司;

高剪切均质乳化机(均质机):FM200型,上海弗鲁克流体机械制造有限公司;

超声波发生器探头:ZJS–2000型,杭州成功超声设备有限公司;

层压模具:自制;

平板硫化机:QLB–25D/Q型,无锡仲恺橡塑机械有限公司;

四探针测试仪:RTS–8型,广州四探针仪器有限公司;

电子万能材料试验机:CMT4204型,深圳市新三思材料检测有限公司。

1.3 实验方法

(1)超声过程不同液体介质的对比实验。

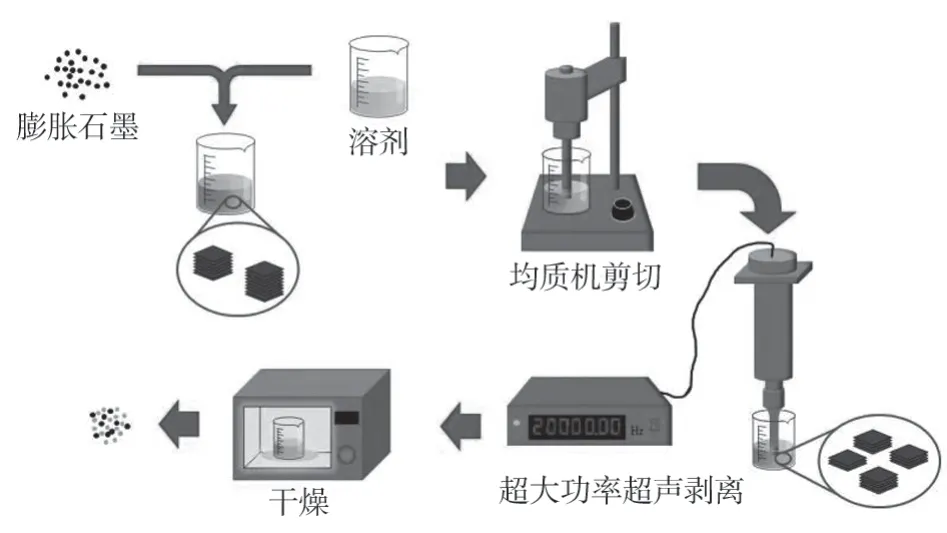

超声过程石墨与液体介质的相容性很大程度上决定了超声对石墨的处理效果,为了得到良好的分散效果以期获得更好的石墨片层剥离程度。设计以下实验,实验流程示意图如图1所示。称取2 g石墨置于250 mL烧杯中,量取150 mL去离子水经导流引入烧杯,溶液经均质机剪切分散后取出,然后插入超声波发生器探头进行超声处理,最后经烘箱烘干得到处理后的石墨。其它实验条件不变,溶剂分别改用乙醇、正己烷作为对照,对比原料以及各溶剂处理后的石墨。均质机处理时间为0.5 h,转速为10000 r/min;超声处理时间2 h,频率20 kHz;烘箱干燥温度95℃,时间6 h。

图1 石墨超声处理过程示意图

(2)不同石墨含量的PEEK/石墨复合材料片材制备。

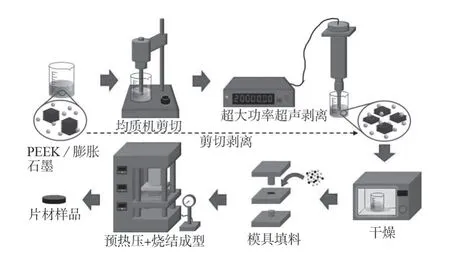

在制备PEEK/石墨复合材料时加入超声处理以及烧结成型的目的在于实现低石墨含量下的高导电,因此,探究该工艺下复合材料片材性能与石墨含量的关系尤为关键。设计以下实验,实验过程如图2所示,工艺过程分为超声部分和成型部分。超声部分液体介质为无水乙醇,过程参数与上一实验相同,处理之后烘干得到的PEEK与石墨的预混料;成型部分采用烧结成型工艺,制备的预混料经自制模具、平板硫化机烧结成型得到复合材料片材。烧结成型工艺一般应用于陶瓷等无机材料的烧制成型[14],与传统的热压成型工艺相比,该工艺的特点在于热成型过程无压力。笔者引入该成型方法的原因是:在PEEK/石墨复合材料成型过程中,树脂在石墨表面的铺展浸润一方面提升了材料力学性能,另一方面随着浸润效果的提升更多的导电通路被切断,电导率随之下降,因此,在得到了足够力学性能的情况下,降低树脂的浸润效果有利于复合材料电导率的提升,而去掉热压过程压力可以大幅降低树脂的浸润效果。烧结成型工艺过程为:模具预加热至180℃→均匀涂抹脱模剂等待完全干燥→装料合模→加压20 MPa,保压时间15 min→卸掉全部压力→升温至烧结温度390℃,保温30 min→最后冷却脱模得到片材。

图2 PEEK/石墨复合材料片材制备流程示意图

(3)不同烧结工艺参数的PEEK/石墨复合材料片材制备。

实验流程与不同石墨含量的PEEK/石墨复合材料片材制备实验相同,固定石墨质量分数为60%,分别改变烧结温度和保温时间,制得一系列不同烧结工艺参数的复合材料片材。

1.4 性能测试与结构表征

(1) AFM测试。

采用AFM对超声剥离后的石墨片层厚度及微观形态进行表征,石墨层间距为0.335 nm,石墨片层厚度除以层间距可以得到大致的石墨层数,进而比较出不同溶剂对石墨的剥离效果。

(2)电导率测试。

采用四探针测试仪测试复合材料片材的电导率。

(3)弯曲强度测试。

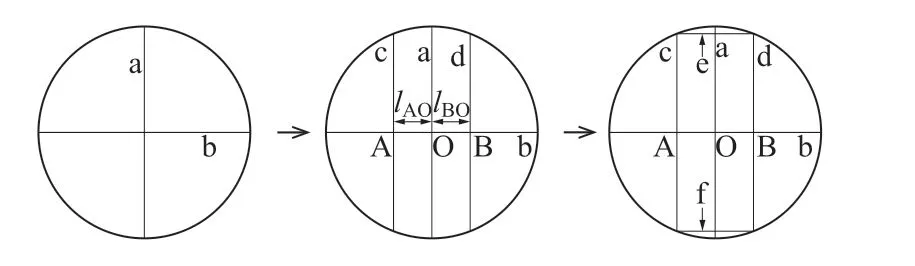

使用电子万能材料试验机测试复合材料片材的弯曲强度。复合材料片材为直径30 mm的圆片,测量时应先做如图3处理:画两条垂直的线段a,b,垂足为圆心O;线段b上取A,B两点使得lAO=lBO=5 mm,过点A,B做线段c和线段d平行线段a;连接线段c和线段d与圆的交点得线段e,f,沿线段c,d,e,f用台锯切割机切开得到弯曲样条。样条宽10 mm,测试跨度为20 mm。

图3 弯曲样条裁取示意图

2 结果与讨论

2.1 不同液体介质对石墨剥离效果分析

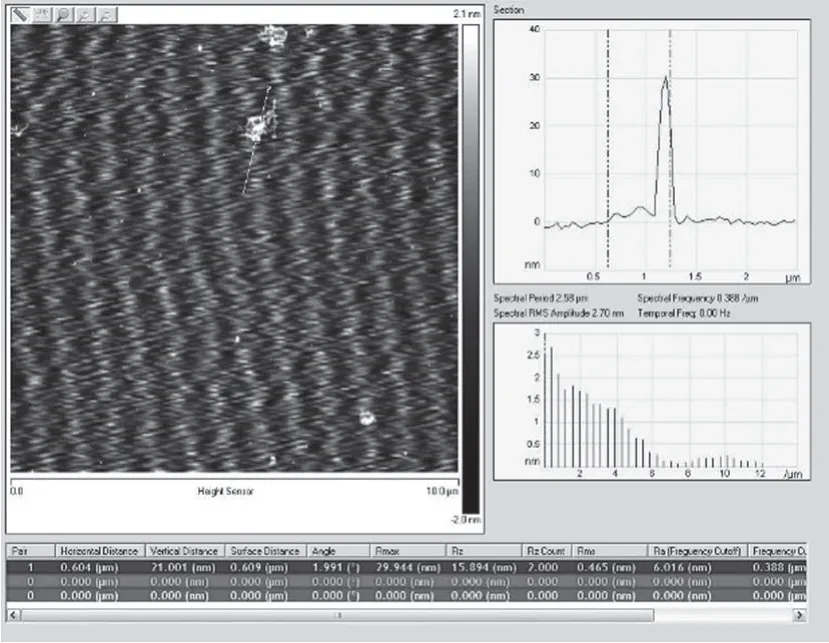

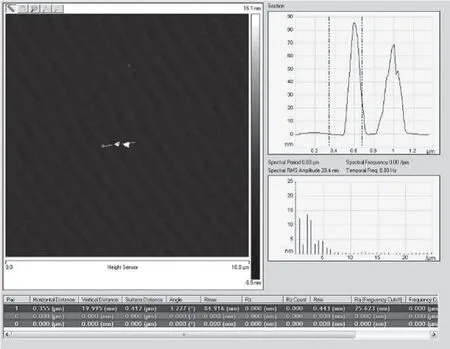

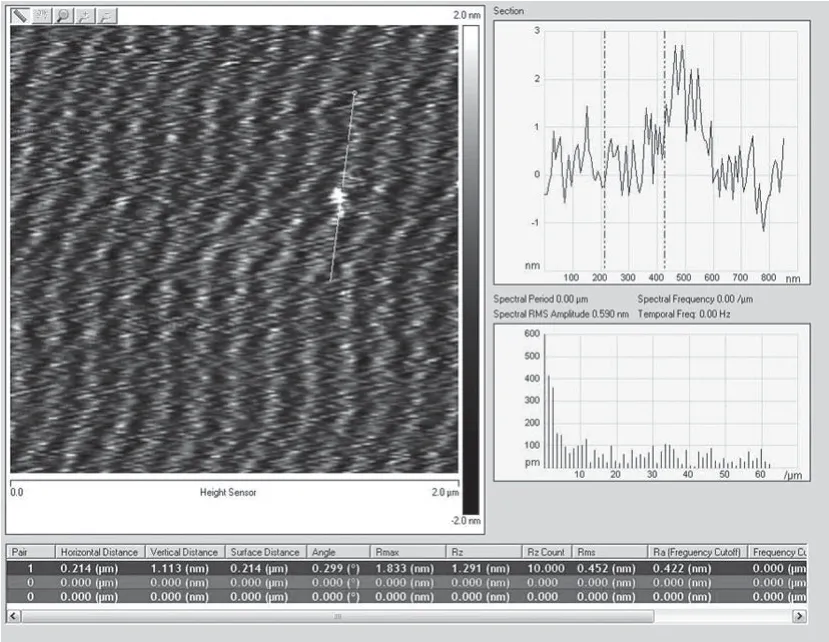

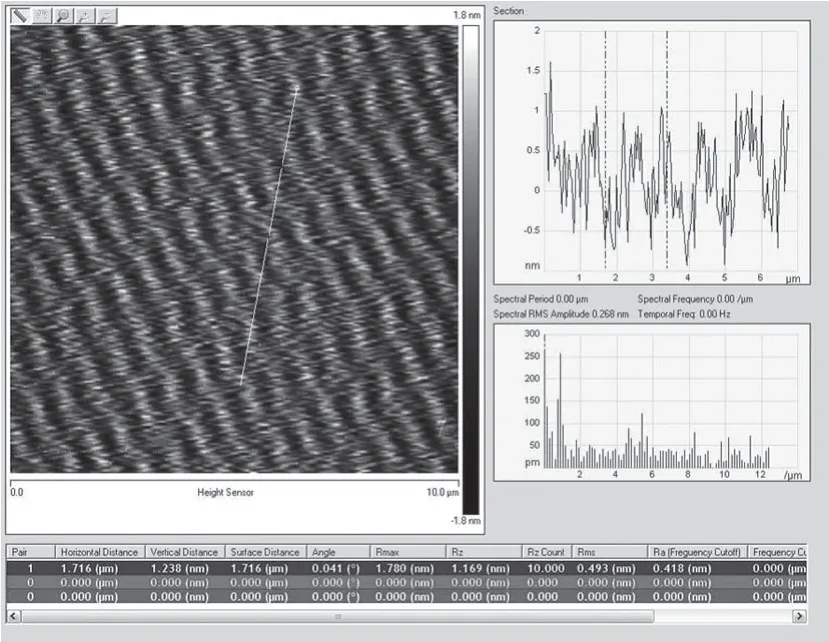

分别选用去离子水、无水乙醇及正己烷作为液体介质,对照组为未处理的石墨,未处理和三种液体为介质超声处理后的石墨AFM测试结果如图4~图7所示。

图4 未处理石墨AFM测试结果

图5 去离子水为介质超声处理石墨AFM测试结果

图6 无水乙醇为介质超声处理石墨AFM测试结果

图7 正己烷为介质超声处理石墨AFM测试结果

以未处理的石墨为对照,AFM测试结果表明,去离子水为液体介质时超声处理几乎没有效果,石墨片层层数与未处理的石墨相差无几。这是因为水与石墨相容性极差,两者的混合物经过均质机高速剪切处理仍不能形成稳定的悬浮液,在静置之后仍迅速沉降分层,石墨在水面富集,而作为溶剂的水中几乎不存在石墨。超声波通过溶剂水传递的能量难以作用到石墨上,因此剥离效果几近于无。无水乙醇与正己烷为介质时则均可得到良好的剥离效果,石墨片层厚度从21 nm下降至1.13 nm,比表面积提升明显。在剥离效果相近的情况下则根据介质本身的性质进行优选,由于正己烷微毒且其沸点相对较低[15],超声时更易挥发,综合考虑最佳液体介质为无水乙醇。

2.2 石墨含量对复合材料片材性能的影响

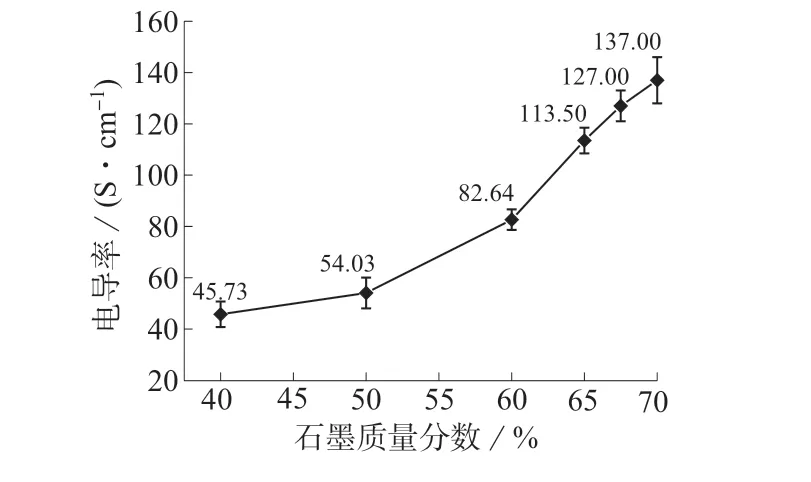

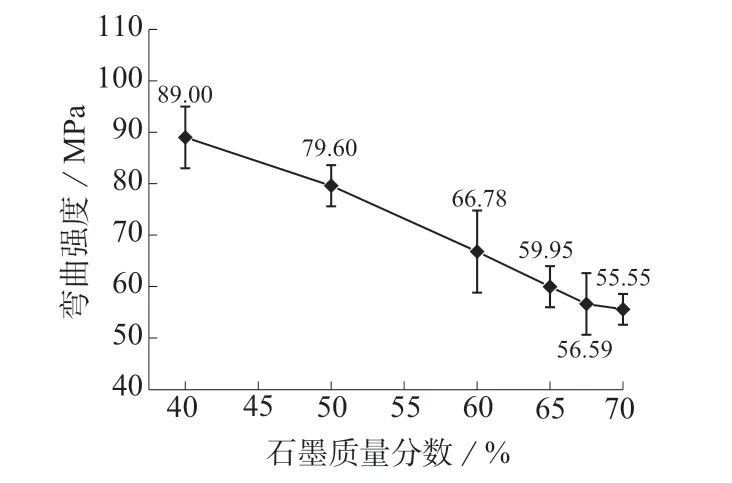

电导率为本复合材料片材开发主要技术指标,且石墨自身性脆,弯曲强度能够最大程度上代表复合材料片材整体的强度。因此,固定过程工艺参数,改变石墨含量得到不同石墨含量的复合材料片材,对其进行电导率及弯曲强度测试,得到如图8和图9所示结果。整体上来看,复合材料片材电导率随石墨含量的增加而提升,弯曲强度随石墨含量的增加而下降,这是与理论相符合的。

图8 复合材料片材电导率与石墨含量的关系

图9 复合材料片材弯曲强度与石墨含量的关系

具体来看,在电导率方面,PEEK/石墨复合材料片材的电导率随着石墨含量的增加而提升明显,尤其是当石墨质量分数从50%增至60%或从60%增至70%时,电导率出现了飞跃式增长。这是因为随着石墨含量的增加,粒子间距下降,内部导电通路逐渐增多而隧道效应逐渐明显,电导率迅速上升。弯曲强度下降则是由于,石墨的表面能很低,与PEEK之间的粘接强度低于PEEK自身的内聚强度,石墨的加入会起到了类似微裂纹或者孔隙的作用。另外尽管石墨经过超声处理变成了纳米尺寸的微粒并与PEEK达成了近乎分子尺度的混合均匀,石墨粒子之间的团聚现象也只能被减弱而无法完全被根除,团聚之后的石墨充当了尺寸更大的裂纹和孔隙的角色,进一步放大这种效应。因此,复合材料的弯曲强度随着石墨含量的增加而降低。当石墨含量低时,树脂为复合材料主体,PEEK内聚强度占主要部分,因此弯曲强度很高。随着石墨质量分数的逐渐增加,石墨逐渐取代PEEK成为结构主体,强度迅速下降。当石墨质量分数超过60%时,石墨的主体地位已经确立,材料主要靠PEEK之间的粘接发挥作用,弯曲强度的下降开始放缓,强度趋于稳定。

2.3 保温时间对复合材料片材性能的影响

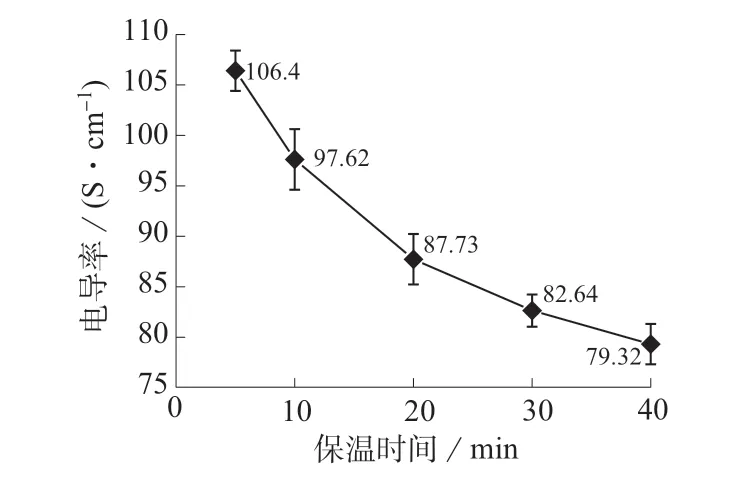

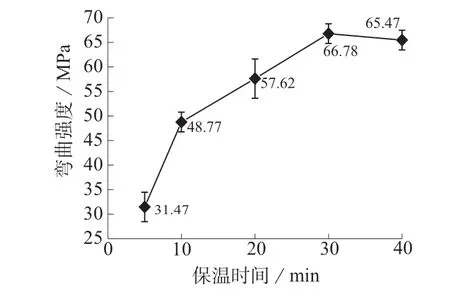

复合材料制备工艺中,两相材料的界面复合情况是其性能的一个重大影响因素。两相界面的形成是PEEK在石墨表面浸润和铺展来实现的。树脂的流动性仅与树脂种类与温度有关,因此相同烧结温度PEEK浸润效果取决于浸润时间。复合材料片材性能与保温时间的关系如图10和图11所示。

图10 复合材料片材电导率与保温时间的关系

图11 复合材料片材弯曲强度与保温时间的关系

图10和图11中复合材料片材电导率与弯曲强度的变化趋势与选用的烧结成型工艺关系密切。烧结成型过程在恒温温度下无压机外加压力,因而PEEK在石墨表面的铺展、浸润全靠其自身重力,又由于PEEK黏度大,因此浸润时间较长。在浸润初期浸润效果急速提升,而后逐渐达到该温度下的浸润极限。电导率与弯曲强度随保温时间的变化与浸润效果相符,电导率先急速下降,而后趋于稳定;弯曲强度急速上升并在30 min时出现极值。

2.4 烧结温度对复合材料片材性能的影响

其它工艺条件不变,改变烧结温度,得到复合材料片材性能随烧结温度的变化如图12和图13所示。

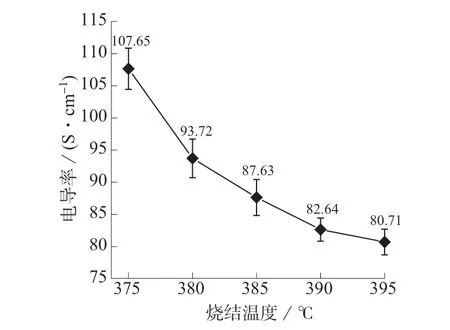

图12 复合材料片材电导率与烧结温度的关系

图13 复合材料片材弯曲强度与烧结温度的关系

从图12和图13的趋势上看,PEEK/石墨复合材料片材的电导率随烧结温度的升高先迅速下降然后逐渐趋于稳定,这是因为:一方面,当烧结温度较低时,PEEK熔融不充分,复合材料中还存在尚未融化的颗粒,复合材料中的导电通路保存的比较完整;另一方面随着烧结温度的降低,PEEK的流动性降低,在石墨表面浸润速度降低,达到充分浸润时间增长,在恒温时间内的浸润效果差距更大。烧结温度升至390℃后变化不再明显的原因是此时树脂已经充分熔融且在恒温时间内均达到了该温度下的充分浸润。弯曲强度则与之相反,随着烧结温度上升树脂充分熔融以及浸润效果的提升明显,因此复合材料片材的弯曲强度也得到明显提高。烧结温度为395℃时弯曲强度下降的原因是该温度与烧结温度390℃的浸润效果相差无几,但由于流动性的提升PEEK分布更不均匀,从而降低了片材弯曲强度。

3 结论

笔者采用的“超声剥离+烧结成型”工艺特点主要存在以下两点:其一基于超声高能及高混合特性,引入大功率超声装置来剥离石墨片层结构以及混合PEEK与石墨颗粒,实验结果表明超声剥离取得了良好的效果,大幅降低了石墨片层厚度,提高了其比表面积;其二成型工艺采用烧结成型,该工艺最大限度地保留了片材内部导电通路,在力学性能达标的情况下大幅提升了复合材料片材电导率。最终得到如下结论:

(1)超声过程最佳液体介质为无水乙醇,无水乙醇为介质、超声频率20 kHz、处理时间2 h,处理之后的石墨片层厚度约为1.13 nm;

(2)烧结成型最佳工艺参数为预热压温度180℃、压力20 MPa、保压时间15 min,烧结温度390℃、保温时间30 min。该工艺条件下的复合材料片材综合性能最佳,石墨质量分数为60%时电导率即达82.64 S/cm,弯曲强度为66.78 MPa。