YP16890型陶瓷岩板压机的技术特点分析

邓耀顺 谈建豪 陈延林

摘 要: 本文主要介绍了YP16890型陶瓷岩板压机的结构特点及技术创新。该设备是恒力泰公司针对需求旺盛的岩板市场推出的拳头产品,非常适合压制800mm×2600mm 、1200mm×2700mm等主流规格的岩板。其应用了近年来多项专利技术,具有稳定性好、自动化程度高、使用成本低等优点,是成熟又稳定的产品。本文对这款压机的技术特点进行详细分析,为其他岩板压机的设计提供参考。

关键词: 岩板压机;可拆分结构;模腔成型;装模;多级压力变压

1 前 言

我国是建筑陶瓷生产大国,年产陶瓷墙地砖超100亿平方米,传统的建筑陶瓷产业是典型的高能耗、高资源消耗、高环境污染的产业。随着近年来国家大力推行节能减排,且措施越来越严厉,陶瓷砖生产的成本也越来越高,许多陶瓷企业都面临新一轮的变革和生存考验,要么转型升级要么被淘汰。解决资源消耗和环境污染的问题成为可持续发展的难点和关键。为了节约资源,顺应时代的变化,陶瓷砖的尺寸变薄,面积也变得更大,用途也发生了变化,原来的压砖机满足不了市场需求,陶瓷岩板压机应运而生。与此同时,随着社会的进步,人们生活需求的不断提高,大规格陶瓷岩板也逐渐受到市场的青睐。近年来,为了满足消费者的需求及提升自身竞争力,有实力的陶瓷企业在不断引进大吨位的陶瓷岩板压机。

面对日渐广阔的大规格陶瓷岩板压机市场,恒力泰公司追求卓越、勇于创新,推出新一代拳头产品——YP16890型陶瓷岩板压机。本文将详细分析其技术特点。

2 YP16890型压机的主要技术参数

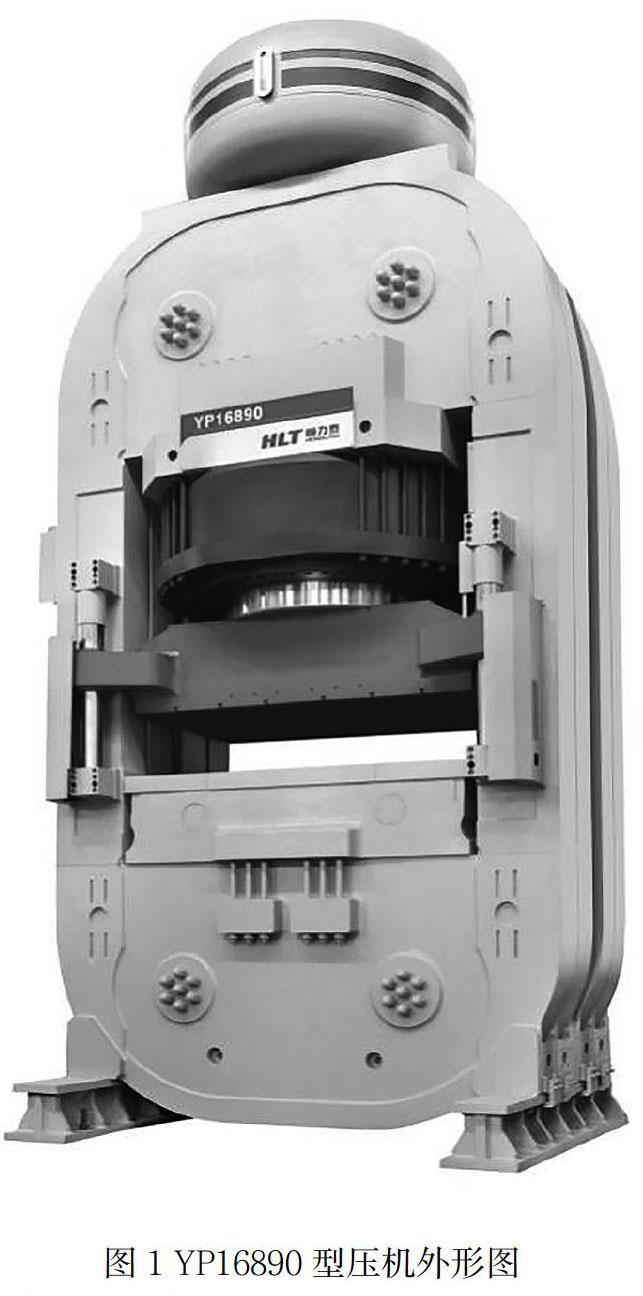

YP16890型压机(主机外观如图1所示)定位于压制主流的2.7m以内陶瓷岩板,非常适合压制800mm×2600mm 、1200mm×2700mm等主流规格的岩板。其立柱净间距大3400mm,最大压制力达16800tf,可压制成型1200mm×2700mm×(3~30)mm的大规格陶瓷岩板。

主要技术参数如下:

(1)最大压制力168000KN(16800tf);

(2)活动横梁最大行程220mm;

(3)活动横梁下平面与工作台面间距最大800mm、最小580mm;

(4)左右立柱间净空距3400mm;

(5)底座台面前后宽度2050mm;

(6)动梁工作面宽度1800mm;

(7)最大填料深度80mm;

(8)模芯最大顶出力400kN;

(9)空循环次数可达13次/min;

(10)周期中加压次数2~5次;

(11)主电机功率270kW(90kW×3);

(12)主机重量530t。

3 YP16890型压机的技术特点

3.1深耕模腔成型工艺路线

在大规格陶瓷岩板成型工艺领域,目前主流有三种工艺路线。其一,以萨克米为代表的辊压式成型工艺路线。其二,以西斯特姆为代表的皮带干压成型工艺路线。其三,以国内品牌恒力泰、科达为代表的模腔成型工艺路线。这三种工艺路线各有特点,都能生产出高品质的岩板,是当前主流工艺路线。

和另外两种成型工艺相比,模腔成型工艺路线推广面更广,保持了与生产传统砖坯的“一致性”和“兼容性”,客户无需改变现有生产工艺即可使用。

“一致性”对客户而言主要是压制工艺、压机操作、安装维护与常规陶瓷压机一致;对压机自身而言,是压制动作、加压(顶出)速度、加压(顶出)精度、压制频率、砖坯成型质量与常规陶瓷压机一致。

“兼容性”是指整个瓷砖生产线上的所有设备不需要针对压机进行大的设计改动,就能与压机配套。比如压制工位的料车、翻坯机、模具等与传统压机完全一致,后续烧成、抛磨设备也完全一致。

恒力泰深耕模腔成型工艺路线,曾先后推出了YP10000、YP16800、HT36000等超大吨位压机,最近又推出了YP16890、YP18090、YP22090等新一代的模腔成型式超大吨位压机,引领行业技术发展。

3.2可拆分式多板框机架

目前,大部分壓机的主机框架一般采用铸件结构,越大的铸件价格越高,生产周期长,同时在铸造的过程中越容易产生铸造缺陷,例如:气孔、缩孔、裂纹和缩松等影响零件机械强度的缺陷。

此外,随着交通运输方面的影响,国家近年了来陆续出台的一系列关于公路运输治超的法规,并大了对超载车辆的处罚力度,这一切无疑是对大吨位压机的运输提出了新一个课题。

为了精准得解决上述问题,YP16890机架采用质量更好的高强度钢板做梁体,创新设计可拆分运输的缠绕式多板框结构。压机机架由四片框架组合拼装而成,单片框架重量不超过85吨,大幅提高了运输和客户现场安装的便利性。缠绕框架经过先进的有限元优化设计,刚度足,具有超强的抗疲劳性和承载稳定性。

3.3多级压力变压技术

YP16890压机的主缸直径超过两米,庞大的主缸使得加压过程需要大量的液压油。传统的加压控制,在压制前期,低压过程一般直接使用系统压力油进行加压,系统压力油直径进入主缸释放压力,使油压降低。这种直接耗费系统压力油的加低压方式,会使万吨级液压机能耗巨大,需要配备一个较为庞大的液压系统。

为了降低压机的能耗,YP16890压机应用一种设置有多级压力的变压缸装置(恒力泰专利技术,专利号:201710248828.2)。此装置内部装有大、小活塞杆,大活塞杆内部为小活塞杆的内嵌腔体,小活塞杆与缸体固连,即工作时只有大活塞杆活动。大、小活塞杆和缸体间的组成机构,使变压缸内部形成三个输入腔体和一个输出腔体。当三个输入腔体输入不同压力组合的压力油时,输出腔体即可输出不同的多级压力油。通过多级压力变压技术,可以根据实际需要实现主油缸内的油压多级增压压力和多级降压压力的可调,扩大调节区间,灵活性高。

尤其值得一提的是,变压缸具有降压增流的能力,避免了传统方法(节流降压)引起的能量损耗及油液发热,与传统增压缸相比,变压缸结构更节能更高效。使用多级压力变压技术,砖坯压制阶段节能达36%,总周期节能达27%,可节省用电量,并有效减少液压系统发热,降低油温,延长油液、密封件及阀件的寿命。

3.4装模车

模腔成型工艺路线的痛点在于模具重量大,装换模具困难、耗时长。万吨级以上压机的模具重达十几二十吨,超出了常规叉车的承载范围,如果不配备专业的工具,装换大压机模具的确很不方便。为了解决行业痛点,提升用户的使用体验,YP16890配套了具有专利技术的装模车。该装模车可把模具从存放位置运输至压机前方,并有连接机构和压机无缝对接,定位准确。运输、装拆模具全程电动控制,不需要高强度的体力劳动。三十分钟以内可完成装换模动作,方便快捷。

3.5智能化

YP16890配套压机智能管控系统(Intelligent Press Manage System,简称IPMS),是恒力泰针对陶瓷压机的应用与管理开发的一套压机管控系统,具有数据联网监控、压机整线调控及中控、大数据采集分析、自动化生产报表、能耗管理、人员管理等诸多智能化功能。

该系统帮助陶瓷企业对压机设备的集中管理与监控,实时收集现场制造过程信息,提高现场设备的透明度,提升现场管控能力;实时监控设备的运行状态,减少故障响应以及设备停机时间,提高生产效率,为生产管理和设备改进提供数据依据,使管理者能及时地掌握生产第一线的情况,以便尽快响应和决策,减少制造过程的损耗和损失;另外,设备信息化联网并集中监控后,可减少设备维护人员的需求数量。从而为企业降低生产成本和管理成本,创造效益。

3.6 安全防护

科技以人为本,YP16890压机在设计上充分考虑了操作人员的安全和便利,配置了实用的部件。压机标配气动安全杆,并配备安全门,气动安全杆减少操作难度、安全门确保压机工作时没有人员进入可能发生危险的动梁运动区域。另外,针对机身高大的特点,贴心地配置了爬梯、维护平台等装置,使得日常维护更加安全、方便。

4 结语

YP16890型壓机是恒力泰近年来取得的多项新技术的结晶,精准定位于生产主流规格岩板,满足市场需求。目前,除了YP16890外,与YP16890同系列的YP18090、YP22090也已经顺利投产,全面助力岩板技术发展。

参考文献

[1] 杨学先;温怡彰;邓耀顺;周性聪;苏龙保;何芳芳. YP16800 型液压自动压机的技术特点分析[J].佛山陶瓷,2017(05).

[2] 陈延林;梁德成;周思宇;谭永光. 研制超大吨位陶瓷压机面临的技术难点[J].佛山陶瓷,2017(08).

[3] 韦峰山;彭沪新;温怡彰. YP10000 型液压自动压机的结构创新及优化特点[J].佛山陶瓷,2013(09).

[4] 陈延林;黄国雄;肖伟平. 浅谈 YP10000 型液压自动压机的亮点[J].佛山陶瓷,2017(02).