一种一体式顶边梁产品化研究

吕章娥 王智勇 唐伟

摘 要:文章中针对是新能源汽车顶边梁设计,试制中存在的外观感官质量问题,装配问题进行探讨,目前汽车顶边梁的设计很多还停留在探索阶段,存在很多问题:模具件多,工装投入大,样件合格率低,返工频繁,返修过程中样件破损,装车外观差等。文章基于某公司大胆尝试一体式顶边梁设计并通过试制验证达到设计预期,实现降本,提高生产效率的目标。

关键词:一体式 顶边梁 产品化

Research on the Integration of Top and Side Beams

Lv zhange Wang Zhiyong Tang Wei

Abstract:In this paper, the design of the top side edge beam of the new energy vehicle, the appearance sensory quality problems and the assembly problems in the trial production are discussed. At present, the design of automobile roof side beams is still in the exploratory stage, and there are many problems: many mold parts, large investment in tooling, low sample qualification rate, frequent rework, sample damage during the repair process, poor appearance of the vehicle, etc. This article is based on the design of an integrated top side beam of a company, and has achieved the design expectations through trial production verification, achieving the goal of reducing costs and improving production efficiency.

Key words:integration, side roof beam garnish, productization

1 前言

隨着新能源汽车市场快速发展,新能源汽车市场占有率快速上升,不久将来取代燃油车市场地位。市场上新能源汽车竞争猛烈,国家补贴在慢慢退出,新能源汽车利润在压缩新能源续航里程短板亟待补齐,降低成本,轻量化已逐渐成为汽车产品的重要标签。因此,我们设计需要考虑生产的效率,投入少,安装方便,可靠性,在实现产品功能,设计目标的基础上降本减重。

2 目前市场主流设计方案

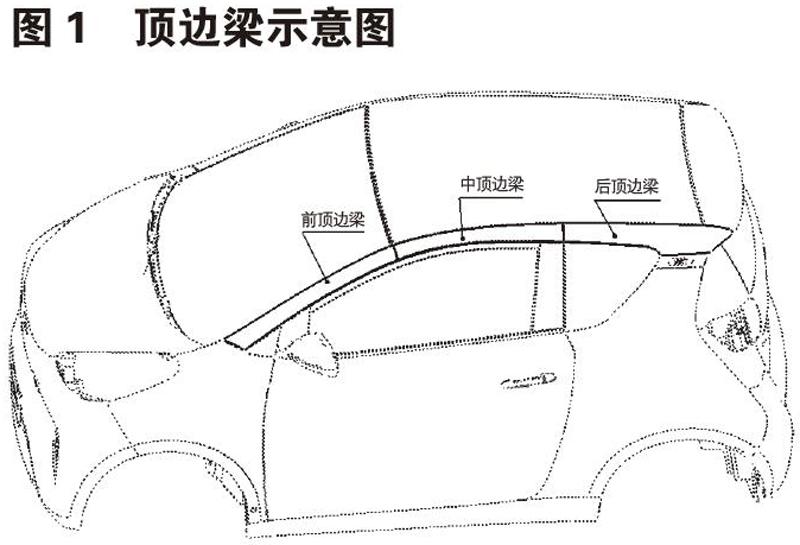

本文中所说的顶边梁是指侧围门上段部分,到后三角窗上段部分的装饰覆盖件,如下图1所示。

目前已上市车型塑料顶边梁都是分段式,如小蚂蚁,分三段,BMW I3,分两段等。一体式顶边梁外观美观,提升车辆整体档次。 某品牌某款新能源电动车,顶边梁分三段,前,中,后顶边梁。顶边梁各段有安装支架,顶边梁安装支架先通过螺栓连接安装定位在车身骨架上,如图2所示:

顶边梁通过自身卡扣与安装支架卡接。中间顶边梁先装配在其支架上,两端用螺栓紧固,再后顶边梁与中间顶边梁卡接(搭接处),再与后顶边梁支架卡接,然后依次安装螺栓(后背门流水槽处)等。最后前顶边梁卡接到中顶边梁上,与前顶边梁支架卡接,再安装翼子板附近螺栓。

3 当前设计方案中存在的问题

分段式顶边梁各段搭接处前期需要有DTS定义,下图为某车型前顶边梁与中顶边梁的DTS定义。

在生产试制过程中,始终发现前顶边梁与中顶边梁,中顶边梁与后顶边梁搭接处面差,间隙与DTS定义不符,间隙大,面差高出很多,一端高一端低,侧面不对齐等现象;装配困难,调整过程中样件容易破损。返工频率高。我们首先排查设计是否合理,排查自身样件是否符合数据状态,排查出样件问题,整改,修模,再检测,样件符合数据状态。再排查车身功能尺寸问题,车身为铝制车身。我们在排查过程中发现,车身上安装孔1(中顶边梁后端安装孔)与车身上安装孔2(后顶边梁前端安装孔)Y,Z向功能尺寸偏差很大, ⊿Y=Y1-Y2 ⊿Z=Z1-Z2。Y向偏大,直接影响前后顶边梁对齐度,错位,后顶边梁卡接困难。Z向影响两个件的面差,以及后顶边梁的卡接困难。根据车身点偏差不同,确定手工返修顶边梁安装支架方案,人工返修,确保外观匹配符合设计状态。把车身主要控制点反馈车身部门控制车身。后期车身质量有所提升,但是达到设计前期定义要求困难,顶边梁装车外观质量达不到预期要求。

4 当前方案的成本分析

顶边梁系统主要由左/右前顶边梁总成,左/右安装支架1、2;左/右中间顶边梁总成;左/右安装支架3、4、5,左/右后顶边梁外板总成,左/右安装支架6、7,若干螺栓组成。零部件数量繁多,开模成本高。前顶边梁分为前顶边梁外板,前顶边梁内板,内外板通过结构胶粘接,供应商定制打胶工装设备,购买打胶机,机械臂自动打胶,前中后顶边梁内外板三副工装压合粘胶设备。顶边梁系统部件繁多,模具,工装,人工工时,紧固件投入较大,分摊到单件成本高。

5 采用一体式顶边梁设计方案

为提升车辆的外观感官质量,某品牌新能源电动车在新车型设计中尝试采用一体式顶边梁设计,中间无分段,通过对比一些复合材料的性能特性,结合顶边梁设计要求,如下图8表格所示。

我们经过探索,对比分析,最终选定线性膨胀系数较小玻璃钢材料(SMC),SMC复合材料(片状模塑料)经高温一次模压成型,具有机械强度高,SMC制品脱模后能在(-50℃~+200℃)保持尺寸稳定性,能在高温下保持机械性能稳定。一体式顶边梁长度方向较长,宽度方向窄,常规PP材料刚度,尺寸稳定性很难达到要求。一体式顶边梁图片如下图9。

一体式顶边梁通过螺栓与车身骨架直接连接,SMC刚度比较好,安装定位点布置适当可以减少。侧门框附近安装点从车内侧安装。背门流水槽,侧围附近安装点从车身外方向安装。从目前小批量到批量,顶边梁周边匹配较分体式质量提高,符合设计预期。与分体式顶边梁对比,装车外观质量提升优势明显。另外供应商前期投入费用减少60%,供应商人工工时减少80%,产品合格率提高40%;产品总装线工时减少80%。省去顶边梁内板,打胶,及各支架,紧固件减少44%,工时减少80%。(如表1所示)

6 结论

主流车顶边梁划分数段的分体式设计,系统零部件繁多,从供应商到主机厂,人工工时占用太多,一次性投入庞大,装车质量达不到设计预期,返工频次高,维修费用高。相比而言,采用一体式SMC顶边梁设计模式优势明显,是未来顶边梁的设计趋势,也更好的提升整体车辆的质感。

参考文献:

[1]SMC系列模塑料性能指标(JB7770-1995标准).