商用车发动机过渡线束的匹配和设计

张 倩,王盈旭,钱廷亿

(中国重汽集团技术发展中心汽车电子设计部,山东 济南250101)

1 引言

近年来,商用车作为汽车家族的主要成员,以前所未有的发展势头,成为客运、货运用车的主力军,在现代交通运输中发挥着不可替代的作用。商用车发动机作为商用车正常行驶的动力生命线,其作用至关重要。根据国内各大商用车厂对动力性、燃油经济性的需求,匹配不同品牌的发动机,如何让整车性能达到最优,成为各商用车厂家首要面对的问题。

整车性能最优,电控系统的匹配是关键。将发动机控制器信号与整车各执行器连接,需要通过复杂的外接线路来完成,我们通常将连接发动机与整车的外接线路称为发动机过渡线束。不同于发动机本体线束具备一定的通用性,过渡线束是根据各商用车厂的电气配置不同而设计产生,往往同一款发动机匹配到不同的商用车上,过渡线束会不同。由于过渡线束属于外接线路,在发动机本体设计时,并未预留过多的装配空间,而且分支多,功能相对复杂,因此,如何合理可靠地在发动机本体上布置过渡线束,达到外观美观、性能优良的效果,给线束工程师提出了新的问题。

2 传统布线的缺陷

传统发动机布线,线束工程师首先按照实际发动机的结构和空间,形成初步的走线方案,再用卷尺量取每个分支的尺寸,按照1:1的方式在CAD上绘制二维线束图纸;厂家制作好样线,拿到发动机上面进行实际试装,对于长度或者布局不合适的部位,在二维图纸上进行调整。根据调整结果,再制作样线,进行第二轮试装。以此类推,直到优化到合理状态为止。因此,传统布线方式存在如下缺陷。

1)对实物依赖性强,必须在有实际发动机存在的条件下才能进行,如果发动机实物未到位,或者发动机本体装配不完整,将直接导致设计时间延长,或者设计结果不合适。

2)多轮试装,直接导致线束开发时间长,效率低,无法满足快节奏的订单生产节拍。

3)试装过程中,会产生很多线束的中间状态,不方便管理,而且容易产生大量的库存,造成资源和成本上的浪费。

存在以上缺陷,使得线束工程师不得不摸索新的设计方法,来满足不断增长的订单种类的需要。

3 三维布线的优势

因此,三维布线应运而生。由于三维布线是直接在发动机三维数模上,应用三维布线软件来完成,完全脱离了线束设计对发动机实物的依赖性,而且设计过程可以直接准确定位线束分支点、折弯处的位置;对线路走向是否与实体干涉、线束的最小弯曲半径、最小直线长度等工艺性进行检查。可以说,三维布线设计突破了线束设计瓶颈,彻底改变了传统布线所存在的被动局面,大大提高了设计精度和效率。

具体来说,三维布线具备以下优势。

1)兼容性。传统布线方式线路和插接件走向分开设计,往往线路理顺之后,因为插接件插接方向不同,造成线束长度更改;三维布线,可以将插接件三维数模直接装配在发动机模型上,两者同时进行,大大简化了设计过程。

2)开放性。三维布线依靠三维设计软件,符合国标统一标准,对不同的设计者均可使用,产品设计和修改都是开放的。

3)灵活性。三维布线完成后,如果传感器、执行器位置发生更改,可随时更改某个分支走向和长度,而不影响整体布局。

4)先进性。三维布线不依赖于发动机实物,所有设计在三维软件上进行,设计过程对线束走向、固定、分支点精确定位,长度基本可以控制在5mm误差范围内。

5)经济型。三维布线免去了传统布线多次试装造成的成本和资源浪费,大大提高了设计效率。

4 三维布线流程

三维布线涉及空间和位置的设计,主要的设计流程如下。

1)设计准备阶段。在三维软件中,添加发动机三维模型,确认发动机整机三维数模与实际订单生产状态一致;明确线束需要插接的各个传感器、执行器的位置,具体到每个连接器的插接位置、方向;明确发动机上运动件、高温件、燃油管路、气管的位置,设计时要避开;明确线束连接驾驶室走线的路径。

2)添加连接器。在发动机模型需要插接的控制器、传感器位置上,装配相应的线束插接件。

3)三维布线阶段。应用三维软件中线束装配模块,将每个线束插接件用线路连接,按照线束走向要求布线。

4)增加固定方式。根据线束走向路径,增加相应的固定方式,保证线束固定更加可靠。

5)设计校核阶段。校核三维布线图,对干涉部位进行优化,形成最终线束模型。

5 实例阐述

以重汽现阶段匹配潍柴WP10.5H国V共轨发动机为例,三维布线软件采用达索公司CATIAV5R19,详细阐述过渡线束的设计过程。

5.1 设计准备

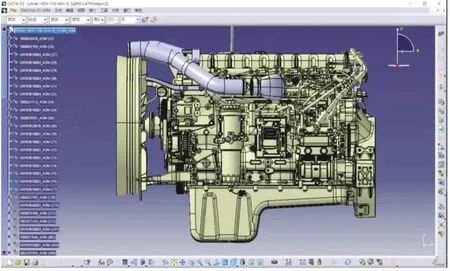

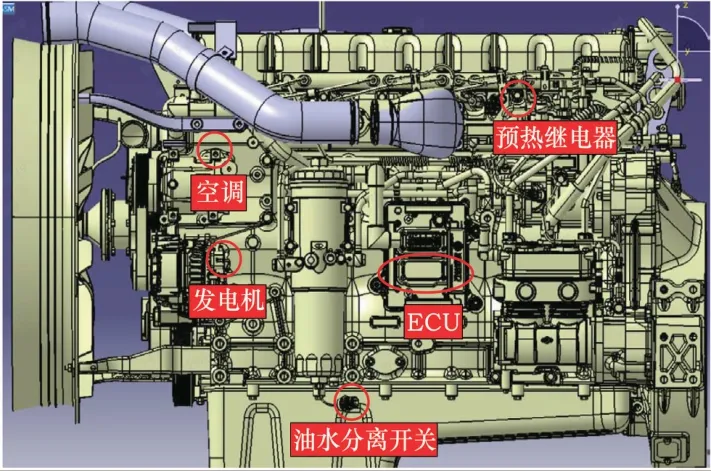

进入CATIAV5R19界面,在装配设计模块中,打开WP10.5H发动机三维数模,为保证后续发动机数模打开顺畅,保存数模为.CATProduct格式。图1为调用发动机数模,打开后的发动机数模如图2所示。

图1 调用发动机数模

图2 WP10.5H发动机数模

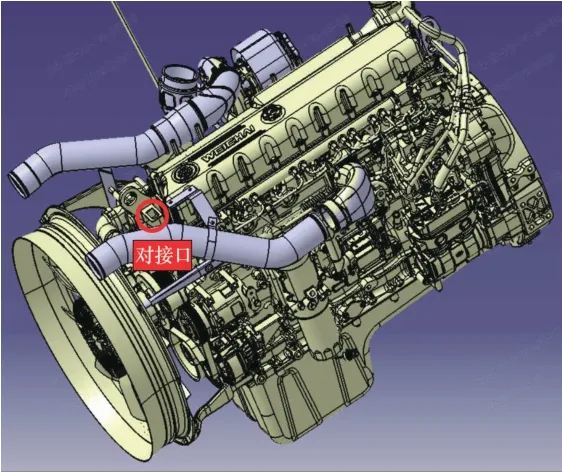

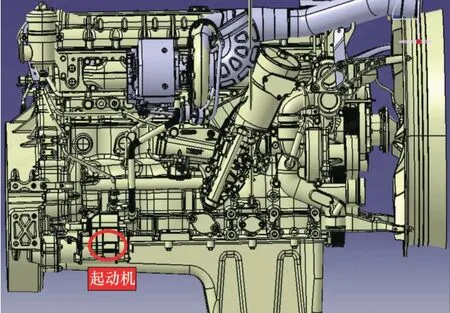

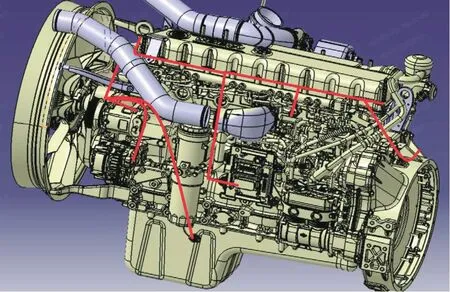

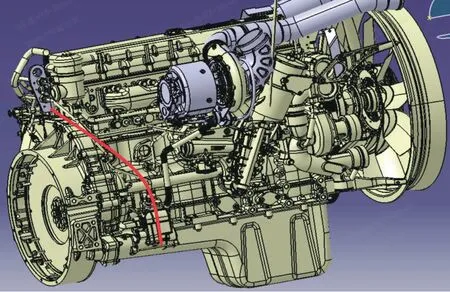

将发动机数模与实际供货状态发动机对比,确保状态一致。标出数模上需要线束插接的传感器、执行器位置,如图3~图5所示。

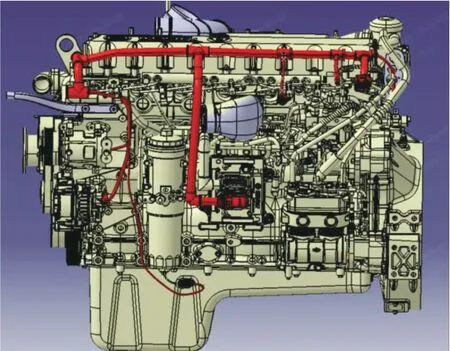

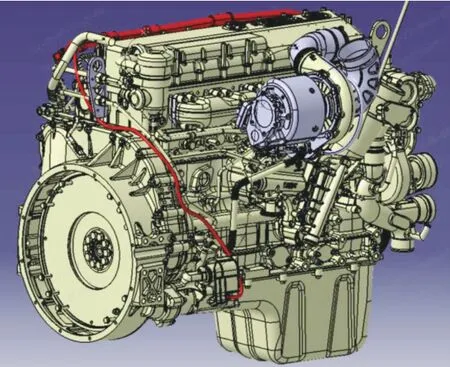

为避开发动机上运动件、高温件、燃油管路、气管,同时避开发动机自带线束,初步拟定线路走向如图6、图7所示。

5.2 装配插接件

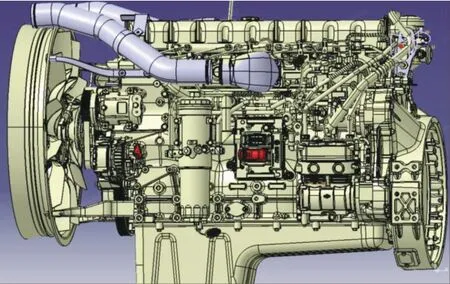

在“装配设计模块”下,调用各插接件数模,装配在发动机相应的位置上,如图8~图10所示。

5.3 三维布线

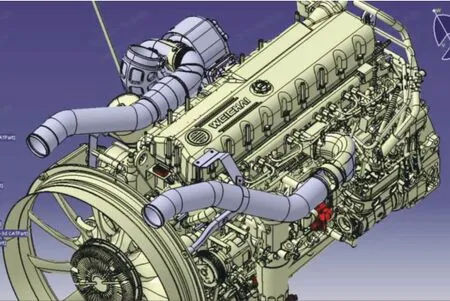

根据各插接件的位置和前期拟定的线束走向,在“开始”-“设备与系统”-“电气线束规则”-“ElectricalHarnessAssembly”模块,进行线束走向的设计,如图11、图12所示。

图3 插接件位置1

图4 插接件位置2

图5 插接件位置3

图6 线束走向1

图7 线束走向2

图8 插接件装配1

图9 插接件装配2

图10 插接件装配3

5.4 设计固定方式

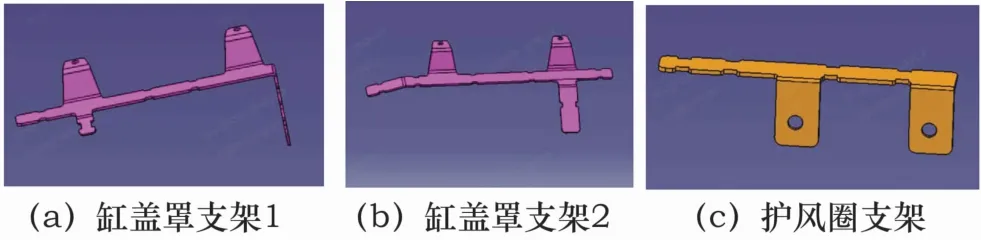

一般线束固定方式包括扎带、P型夹、金属支架,本文主要介绍金属支架的设计。

根据三维布线后的线束走向,确定支架的设计位置,所选取的位置必须保证至少2个支架固定点,单点固定是无法保证支架可靠性的。根据发动机空间设计支架的形状。另外,为方便固定,支架上需要增加扎带固定孔或者固定位,保证扎带捆扎后,不会随着发动机振动而松脱。

根据以上设计要求,分别选取发动机缸盖罩、风扇护风圈支架,设计完成了3个固定支架,如图13所示。

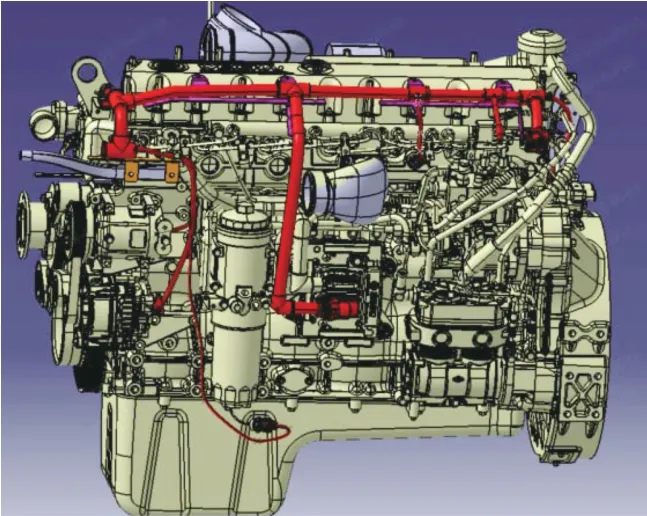

将支架装配到发动机上,并根据布线要求,对布线结果进行修改和优化,得到发动机三维布线最终数模,如图14所示。

6 结束语

综上,做好发动机电控匹配,尤其是线路方面的匹配,对目前商用车实现最佳性能尤为重要。引入三维布线的方法,让整个设计流程清晰,装配方便快捷,既节约了生产节拍,又方便了售后市场的更换,将线束设计推向了立体化、精确化的台阶。

图11 三维布线效果1

图12 三维布线效果2

图13 固定支架

图14 最终数模