驻车动态性能仿真分析

赵雪松 白秀超 顾振宇 赵成福 刘君祺

(1.中国第一汽车股份有限公司新能源开发院,长春 130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春 130013)

主题词:双离合自动变速器 驻车机构 驻车动态挂入车速 驻车冲击载荷

1 前言

驻车机构是自动变速器和减速器的安全件,除能使车辆在坡路上稳定停驻外,还应设计合理的驻车动态挂入车速。最大动态挂入车速应不超过6 km∕h[1],最小动态挂入车速应大于30%坡度一齿溜车车速,防止车辆溜车。运动的车辆被锁止瞬间会对驻车机构产生巨大的冲击,驻车齿轮冲击载荷比坡路静止驻车载荷大得多,同时,驻车动态挂入工况属于误用工况,故需要校核驻车机构在该工况下的静强度和有限疲劳寿命。驻车机构在动态挂入过程中的运动非常复杂,准确快速地计算驻车动态挂入车速和驻车冲击载荷成为设计难点。

本文以某横置双离合自动变速器(Dual Clutch Transmission,DCT)驻车机构为研究对象,建立ADAMS动力学仿真模型,计算驻车动态挂入车速,在MATLAB∕Simulink 环境下建立包含驻车机构的整车传动系统模型,仿真得到驻车冲击载荷,并校核驻车机构在冲击载荷下的强度,最后,针对仿真内容进行整车道路试验,验证方法的有效性。

2 驻车机构特性分析

2.1 驻车机构的基本结构

本文研究的横置DCT 基本结构如图1 所示[2],其采用凸轮式驻车机构,驻车齿轮通过花键过盈连接在差速器上。驻车机构位于传动系的末端,因此动态挂入时冲击载荷较大。

2.2 动态驻车原理

驻车动态挂入车速是由驻车机构决定的驻车锁止车速。车辆在高于动态挂入车速下行驶过程中,当驾驶员误操作挂入P挡时,驻车机构不允许将驻车棘爪挂入驻车齿轮中,以保证行车安全。并且,还需保证驻车机构在高于一齿溜车车速(车辆在30%坡度由最大溜车距离产生的车速)时能够挂入P挡并实现驻车。

车辆在高于动态挂入车速挂入P挡时,驻车凸轮会推动驻车棘爪压向驻车齿轮的齿槽,由于车速较高,驻车棘爪卡入齿槽的深度较浅,其滚轮未运动到驻车凸轮的圆弧锁止面时,驻车棘爪即被驻车齿轮弹回,随着车速的降低,驻车棘爪卡入齿槽的深度不断加深,直至其滚轮运动到驻车凸轮的圆弧锁止面时,车辆被瞬时锁止。

动态挂入车速主要与驻车机构中的驻车齿轮与驻车棘爪的配合间隙、驻车棘爪转动惯量、凸轮扭簧和棘爪回位扭簧的扭矩以及车轮滚动半径有关。设计时应满足SAE J2208[1]的要求,最大动态挂入车速应不超过6 km∕h。

3 驻车动态挂入车速仿真计算

3.1 理论动态挂入车速计算

将驻车棘爪的运动由变加速运动简化为匀加速运动,可得动态挂入车速νengage为:

式中,ωgear=θgear∕t为驻车齿轮转速;R为轮胎滚动半径;i为驻车齿轮到车轮的传动比;θgear为驻车齿轮转角,如图2 所示;t=(2θpawl∕αpawl)1∕2为棘爪从齿顶边沿落入齿槽的时间;θpawl为驻车棘爪转角,见图2;αpawl为驻车棘爪角加速度:式中,Ipawl为棘爪转动惯量;Tcam为驻车凸轮对驻车棘爪的力矩;Tpawl_spr为棘爪回位弹簧对驻车棘爪的扭矩;TG_pawl为驻车棘爪重力矩,当其使棘爪朝向啮合方向运动时,TG_pawl前取“+”,当其使棘爪向远离啮合方向运动时,TG_pawl前取“-”。

图2 驻车齿轮和驻车棘爪转角示意

为保证整车驻坡的稳定性,防止溜车,νengage应大于30%坡度一齿溜车车速。

任意坡度的一齿溜车车速υS为:

式中,a=gsinθ-gfcosθ为整车沿坡道的纵向加速度;S为驻车齿轮转过一齿对应的车辆移动距离;f为轮胎滚动阻力系数;θ=arctanα为坡度;g为重力加速度;α为驻车坡度,最大驻车坡度选为30%。

根据驻车机构及整车参数,计算得νengage=5 km∕h,υS=2.5 km∕h。

上述数值计算方法是在一定的假定条件下得出的:假定驻车棘爪和驻车凸轮为匀加速运动;忽略驻车零部件间运动摩擦;忽略驻车零部件间的接触刚度和弹簧阻尼。

通常,理论计算的动态挂入车速较实际值偏大,不能较好地反映动态驻车的实际运动过程,因此需要利用仿真更加全面地考虑各种影响因素。

3.2 ADAMS驻车动态挂入车速仿真

驻车机构本身为多自由度、非线性的复杂机械系统,通过数学建模实现对其机械部件自身的阻尼特性、刚度特性以及接触部件之间的摩擦损耗特性等的精确描述是极其繁复的工作,然而利用现有的动力学仿真工具ADAMS 完成驻车机构模型的搭建,可以研究不同参数对驻车机构性能的影响,便于更快捷地研究驻车机构的动态特性。

3.2.1 模型主要简化和假设

为了确保仿真顺利进行和减少不必要的工作量,需要对驻车机构进行必要的合理简化,并根据实际情况设置仿真条件:

a.保留主要传动受力件,删除对仿真结果影响很小或几乎没有影响的零件,如扇形板、板簧和推臂等。

b.设驾驶员从非P挡到P挡的动作时间为0.2 s。

c.动态挂入车速仅与驻车机构本身的参数和车轮滚动半径有关,因此采用一定惯量(10 kg·m2)的质量轮带动驻车齿轮以模拟整车运动,这也与台架试验条件相符。将质量轮初始转速设置为对应整车车速为5 km∕h的工况,然后在自身旋转摩擦力的作用下转速匀速下降,模拟整车因地面滚动阻力造成的车速下降。

3.2.2 施加约束和驱动

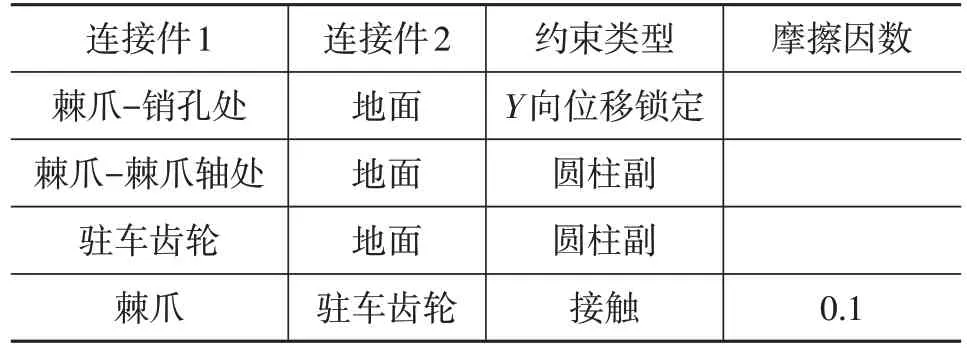

模型添加的约束有铰接副、铰接副摩擦力、接触力和扭簧力。根据实际的运动状态,各零部件添加约束情况如表1~表3所示。表2中,设置连接件间的刚度为2×105N∕mm,力指数为2.2,阻尼为100 N·s∕mm,浸入深度为0.1 mm。

表1 铰接副参数设置

表2 接触力参数设置

表3 扭簧力参数设置

凸轮轴使用Step函数施加运动驱动,初始驻车机构处于非P挡(R挡)位置,发出驻车指令后,凸轮轴用时0.2 s转动23.906°,到达P挡位置。质量轮转动惯量为10 kg·m2,设置初始转速为253.43°∕s,对应整车车速5 km∕h。

添加约束和驱动后的模型如图3所示。

图3 驻车机构ADAMS仿真模型

3.2.3 驻车动态挂入车速仿真分析

图4、图5 所示为将驻车齿轮转速转化为车速的整车动态挂入曲线,整车初始车速为5 km∕h,此时驾驶员挂入P 挡。当车辆向前运动,车速降至4.1 km∕h时,驻车机构锁止,驻车齿轮齿侧与驻车棘爪侧面反复碰撞后,最终使车辆静止。当车辆向后运动,车速降至3.9 km∕h 时,驻车机构锁止。驻车动态挂入车速小于6 km∕h 的标准要求,同时大于2.5 km∕h 一齿溜车车速,满足设计要求。

图4 车辆向前运动D→P挂入车速曲线

图5 车辆向后运动R→P挂入车速曲线

4 驻车动态挂入冲击扭矩仿真计算

本文采用Simulink 工具箱中的SimDriveline 模型库作为整车的物理系统建模工具[3]。为计算驻车齿轮的冲击扭矩,在MATLAB∕SimDriveline 环境中建立包含驻车机构的整车动力传动系统的仿真模型,模型中将驻车机构简化为“离合器”,接收到驻车信号后,“离合器”能够瞬时锁止,“离合器”锁止时所受扭矩即为驻车齿轮的冲击扭矩。原理如图6所示。

图6 包含驻车机构的整车动力传动系统仿真模型原理

本文研究的横置DCT搭载在某型B级轿车上,该车为前置前驱车辆,整车动力传动系统仿真模型主要输入参数如表4所示。

表4 整车动力传动系统仿真模型主要输入参数

整车在平直路面上分别向前和向后加速至5 km∕h,切断动力滑行至ADAMS 仿真动态挂入车速时,控制单元发出P 挡动作信号,驻车齿轮和驻车棘爪锁止,在结果显示模块中记录整车速度曲线和驻车齿轮扭矩曲线。

图7 所示为车辆向前运动整车速度曲线和驻车齿轮扭矩曲线。车辆滑行至4.1 km∕h时被驻车机构锁止,此时驻车齿轮所受冲击扭矩峰值为3 000 N·m。

图7 车辆向前运动动态驻车仿真曲线

图8 所示为车辆向后运动整车速度曲线和驻车齿轮扭矩曲线。车辆滑行至-3.9 km∕h 时被驻车机构锁止,此时驻车齿轮所受冲击扭矩峰值为-2 835 N·m。

图8 车辆向后运动动态驻车仿真曲线

由于整车传动系统各零部件存在刚度和阻尼,所以在驻车棘爪挂入驻车齿轮的瞬间,驻车齿轮的冲击载荷基本为零,而当车速为零时,驻车齿轮的冲击载荷达到峰值。车速和驻车齿轮冲击扭矩不断振荡衰减,直至车辆静止,驻车齿轮载荷消失。

车辆在30%坡度下稳定停驻时驻车齿轮所受扭矩为±1 971 N·m,比冲击扭矩小得多,因此应校核冲击扭矩下驻车机构的强度。

5 驻车机构有限元分析

5.1 静强度分析

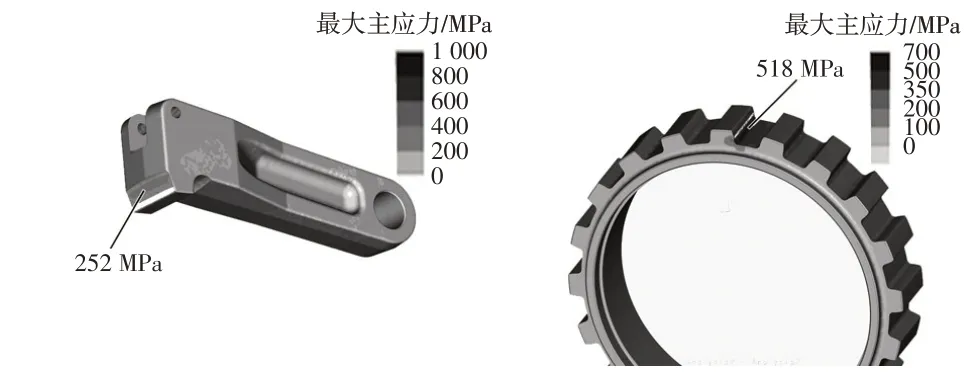

在Creo∕Simulate环境下进行驻车机构有限元分析,有限元模型中仅保留驻车齿轮和驻车棘爪2 种关键受力件,约束施加方式如表5和图9所示。车辆向前动态挂入时,驻车齿轮施加逆时针扭矩3 000 N·m;车辆向后动态挂入时,驻车齿轮施加顺时针扭矩2 835 N·m。

图9 有限元模型约束及载荷

表5 有限元模型约束

应力结果如图10、图11 和表6 所示。驻车棘爪和驻车齿轮应力均小于材料强度极限,静强度满足使用要求。

图10 D挡→P挡动态挂入驻车棘爪和驻车齿轮应力

图11 R挡→P挡动态挂入驻车棘爪和驻车齿轮应力

表6 驻车棘爪和驻车齿轮应力

5.2 疲劳寿命分析

在Creo∕Simulate 环境下进行疲劳寿命有限元分析时,需先分别对驻车齿轮和驻车棘爪进行线性静态分析。材料失效准则采用畸变能,疲劳特性采用统一材料法则,失效强度衰减因子取1,力值加载类型采用峰值-峰值。疲劳寿命预测结果如图12、图13 和表7 所示。驻车棘爪最低可承受5 623次载荷循环,驻车齿轮可承受12 589次载荷循环,疲劳寿命满足误用工况要求[4]。

表7 驻车棘爪和驻车齿轮疲劳寿命

图12 D挡→P挡动态挂入驻车棘爪和驻车齿轮疲劳寿命

图13 R挡→P挡动态挂入驻车棘爪和驻车齿轮疲劳寿命

6 整车试验验证

试验车辆挂D 挡前进或R 挡后退,当车速接近8±2 km∕h 时,驾驶员选择P 挡,通过采样周期为100 ms的CANape 采集车速信号,动态驻车车速采样信号如图14所示。

图14 动态驻车车速采用信号

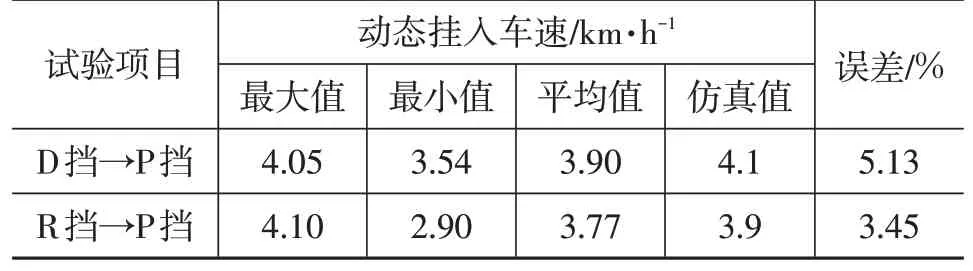

驻车动态挂入试验共完成100 次,其中包括前进挡挂入P 挡50 次,倒挡挂入P 挡50 次,试验后P挡功能正常。车速试验数据及统计数据如图15 和表8 所示。

表8 动态驻车试验统计数据及与仿真结果对比

图15 动态驻车试验数据

从表8中可以看出,动态挂入车速仿真结果与试验结果平均值非常接近,误差在10%以内,验证了本文仿真方法的准确性。

试验完成后拆解样箱,驻车棘爪和驻车齿轮试验完成后样件如图16 所示。样件无裂纹和破损,接触表面仅有刮擦痕迹,状态良好。试验结果验证了仿真动态挂入冲击扭矩及有限元分析结果的有效性。

图16 试验完成后驻车棘爪和驻车齿轮样件状态

7 结束语

本文在分析驻车机构运动特点的基础上,建立了驻车机构ADAMS仿真模型和整车动力传动系统Simulink模型,提出基于工程实际的动态挂入车速及驻车齿轮冲击载荷的仿真计算方法,并通过整车试验验证了仿真结果的准确性和有效性。

——以2017款东风雪铁龙DS6车为例