华龙一号余排吸入口死管段热工水力分析

余小权 赖建永 张玉龙 任 云 刘 航

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都610213)

0 引言

“死管段”是指那些与一回路相连但在机组正常运行情况下其内部流体不流动的管段。当一回路升温升压或升功率运行过程中,这些管道内的静止流体被一回路加热产生热分层或汽化,并最终导致管道内壁和阀门部件腐蚀。

M310机组[1]余排进口管道就属于“死管段”之一。该现象已经多次导致法国核电站以及大亚湾和岭澳一期核电站的这些阀门阀座产生腐蚀,并影响了这些阀门的密封性,威胁机组的安全稳定运行。

正常余热排出系统(RRA)进口死管段内发现的腐蚀问题是由持续不断的热工水力现象引起的,这些热工水力现象主要表现为:

(1)死管段内顶部和底部之间存在热分层,当这种热分层不稳定时更为有害。根据1994年EDF在BLAYAIS1机组上的测量,这种温差达到56°C。

(2)一回路通过反应堆冷却剂系统(RCP)阀门不断给“死管段”内静止液体加热,如果温度达到管道内部的压力对应的饱和温度,就会导致管道内形成水/汽两相。当管道内排气不充分而存在空气时更会加速腐蚀的产生。试验证明,RRA入口一次隔离阀上游的温度几乎与一回路的温度相同,达到290~323°C,一次隔离阀下游的温度最高可以达到230°C左右。

死管段内部水汽两相的存在会产生如下潜在后果:有害杂质离子会在水汽两相分界面上聚集且浓度远高于其他部位,这样会对死管段内部和阀门内部部件(如闸板、阀座等)表面形成腐蚀,并最终导致管道内壁和/或阀门部件的腐蚀减薄或裂纹,严重时会影响阀门的密封性。

死管段汽/液界面腐蚀强化现象是由于复杂而持续的热工水力现象引起的。一回路的高温流体通过阀门和管道将热量传递给死管段内的静止流体,根据EDF1994年在BLAYAIS1号机组测得的数据,靠近一回路侧的温度高达292°C。由于死管段中压力较低(下游阀杆、阀板等部位轻微泄漏),高温将导致死管段流体部分汽化,形成汽液两相共存现象。流体里的有害杂质、离子会在汽水分界面聚集,导致产生化学腐蚀,极大地强化了腐蚀过程。此外,高温条件本身也会强化腐蚀过程。

另外,死管段内还可能存在一定的氧化环境条件。RRA阀门上部有一个腔室,在机组动态排气期间,微气泡可能被裹挟进RRA系统并在阀门上部腔室聚集。这部分气体为高压高氧状态,当死管段压力降低或温度升高后,这部分气体蒸汽份额会增加,体积会显著膨胀并进入死管段,从而对本已存在的腐蚀过程起着推波助澜的作用。

总之,RRA死管段严重腐蚀问题是在多种腐蚀强化机制的共同作用下造成的,包括:高温,汽液两相共存,水质条件,可能的高氧化环境,等等。其中,法国电站曾经试图通过更充分的排气手段来消除死管段现象已经宣告失败,而死管段内的流体与一回路冷却剂化学成分相同,完全消除其中的有害杂质也不可能做到。所以,解决死管段现象最有效、最根本的办法就是设法避免死管段内产生水汽两相状态。当然,如果能够研制出一种在死管段条件下抗腐蚀的新型材料,也是一种解决之道,不过就目前国内外情况来看,这种可能性较小。

基于以上两种工况,对力容器安注接管嘴及压力容器内壁面的温度分布开展仿真研究。

1 方案研究

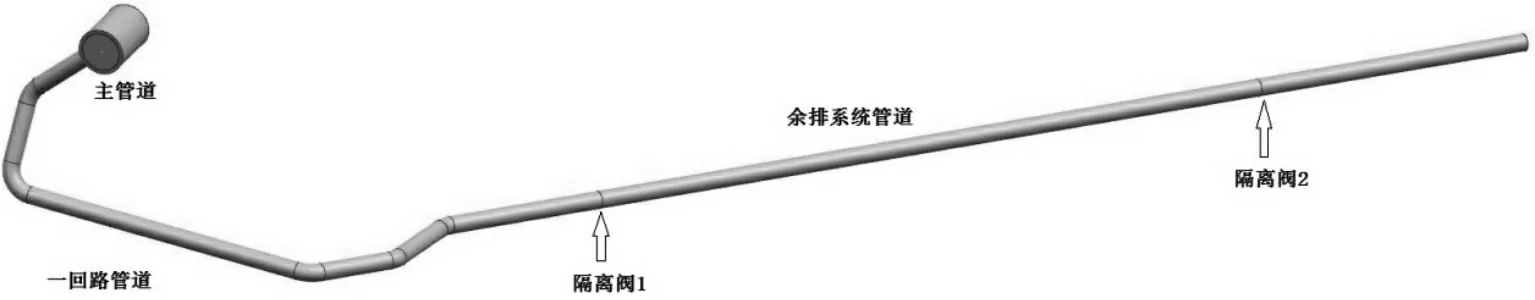

海南3、4号机组余排入口处及第一道隔离阀前后的布置方案与福清5、6号机组发生了明显变化:余排系统的两个系列分别从主系统的2号环路和3号环路热段引出,确保了余排系统两个系列的完全独立,余排吸入口管道布置如图4所示,同样并联有止回阀,避免出现“死管道”汽化现象。两列余排的布置差异较大,其主要布置参数如下:

(1)反应堆冷却剂系统(RCS)2#环路,RCS0040管道参数:

①第一道隔离阀前管道长度17.0m,降低了运行期间第一道阀前的温度;

②两隔离阀之间长度增加到10m以上,大幅改善死管道内流体的换热。

(2)RCS系统3#环路RCS0083管道参数:

①第一道隔离阀前管道长度5.8m,降低了运行期间第一道阀前的温度;

②两隔离阀之间长度增加到10m以上,大幅改善死管道内流体的换热。

由于两列余排管道布置差异性较大,因此本文将针对采取该布置方案的余排入口管道内介质的温度分布进行计算,判断死管段内介质的最高温度能否低于正常运行期间对应的饱和温度。

2 基本假设

本计算采取了以下假设:

在计算中,将隔离阀阀瓣等效成一块厚度为80mm的金属板;

由于不考虑第一道隔离阀下游介质的流动,为简化建模过程,在计算模型中假设第一道隔离阀下游管道沿直线水平布置;

假设主管道和余排管道表面散热系数一致;

正常工况下安全壳内最高环境温度55°C,计算时环境温度保守取值60°C;

假设各流体区域压力恒定:第一道隔离阀前压力为15.5MPaa,死管段内压力为3MPaa(启堆阶段,正常余排在系统压力为3MPaa后被隔离),第二道阀后为0.1MPaa;

不考虑阀门的泄漏。

3 计算模型

根据实际布置情况和假设条件,用于计算的部分主管道热段和余排吸入口管道的物理模型如图1和图2所示。由于两列余排管道布置的差异性,因此本报告将对RCS0040管道和RCS0083管道分别进行计算。本计算部分计算输入和边界条件见表1所示。本文利用商业计算流体力学软件FloEFD计算。网格为结构化六面体网格,网格数约为30万。湍流计算模型采用工程中常用的k-ε模型。

图1 余排入口管道模型1(RCS0040管道)

图2 余排入口管道模型2(RCS0083管道)

表1 计算输入表

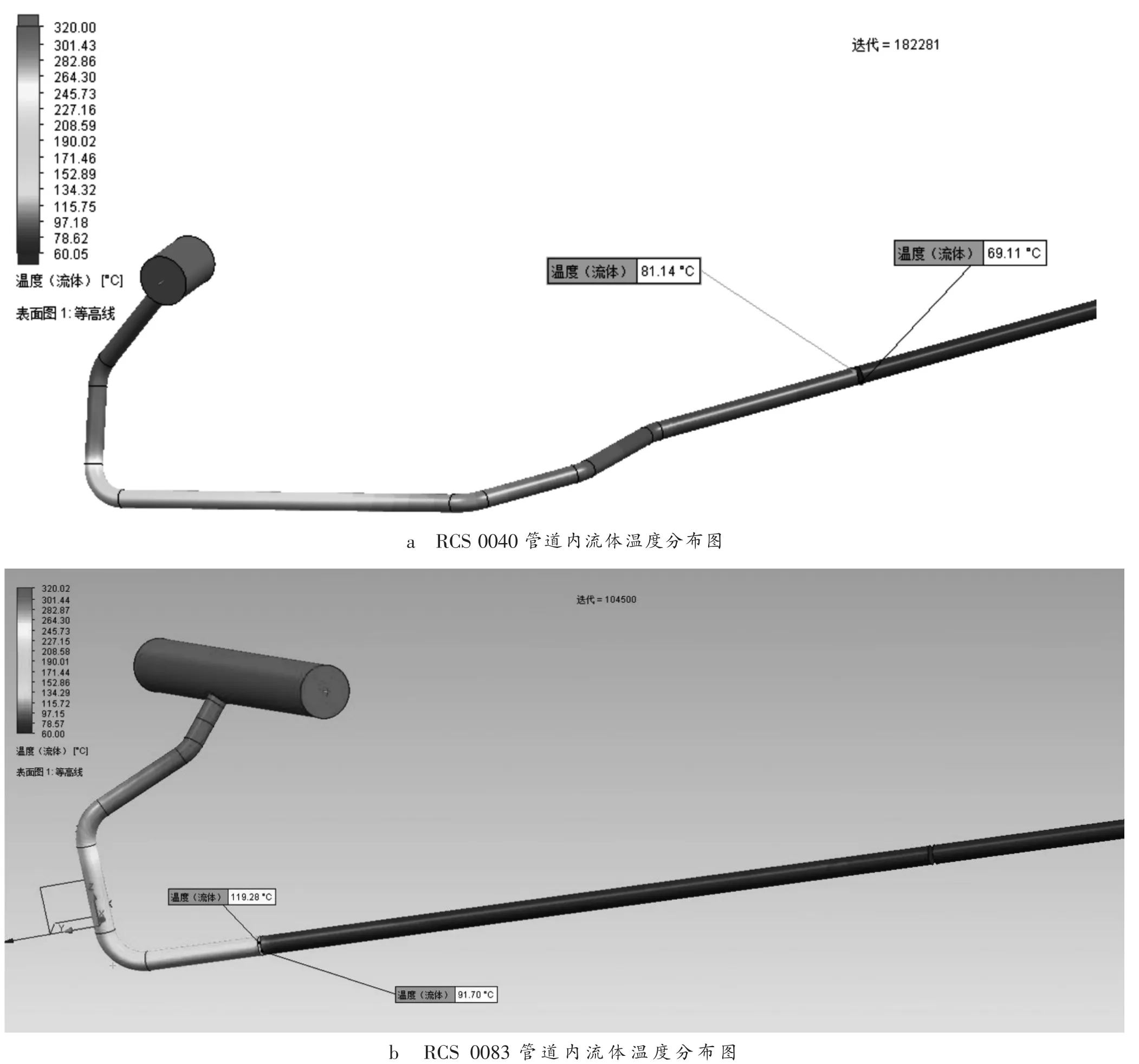

4 计算结果及分析

整个管道系统中流体温度分布见图3,余排入口处及第一道隔离阀前后的流动现象分别见附4和图5(图4和图5中箭头的大小表征流速的大小)。

图3 利用FloEFD计算流动区域温度分布

图4 余排接入口管道内流体流动现象

图5 第一道隔离阀前后流动现象

RCS0040管道阀门前后温度为:

第一道隔离阀前表面介质最高温度:81.14°C;

第一道隔离阀后表面介质最高温度:69.11°C;

RCS0083管道阀门前后温度为:

第一道隔离阀前表面介质最高温度:119.29°C;

第一道隔离阀后表面介质最高温度:91.70°C;

在余排入口管嘴处存在较强的漩涡,由于受该涡流的作用,管道入口较大范围内流体混合得比较均匀,温度几乎与主管道内流体温度一致,余排管道内流体温度在竖直段上游即开始下降。在第一道隔离阀前,流体温度已经由管道外表面与空气对流换热、管道内表面与流体对流换热以及管道内流体的对流作用降低到81°C左右,在阀后的最高温度约为70°C。在第一道隔离阀后,死管段内的介质几乎没有流动,仅存在非常微弱的流动现象,所以阀后的流体温度在很短的距离内就降到了环境温度。

5 结语

本文本基于华龙一号核电机组余排吸入口管道布置方案,利用FloEFD流体分析软件对余排吸入口及死管段部分内的流体进行热工计算,得到了正常运行工况下管道内流体的温度分布。通过计算结果得出,在采用一系列保守假设的前提下,第一道隔离阀阀后表面流体温度低于常压下的饱和温度,因此从理论分析上验证了华龙一号核电机组不存在死管段现象。