车门装饰条塑胶模具设计与工艺分析

张久雷

(广东职业技术学院,佛山 528041)

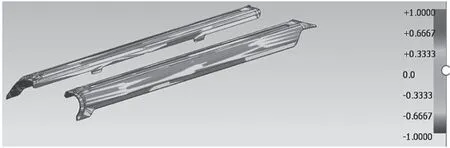

市场对塑料产品功能和外观等要求的不断提高,推动了注塑行业的快速发展[1]。国外发达国家汽车领域的塑料使用量正在持续增长,塑料模具的比例达到了汽车模具总量的60%以上,其质量占车身总质量的10%~15%[2-5]。应广东某塑胶模具有限公司要求,合作设计开发一套某款汽车车门装饰条塑料制品的模具,产品如图1所示。因为该装饰件要装配于汽车的外部,所以公差和外观要求较高,如外观上要求不得有毛刺、气纹、缩孔和塌角等,并要求塑料制品装饰条的缩水率为0.5%。

图1 车门装饰条

1 模具成型工艺分析

1.1 塑料制品原料分析

塑料制品装饰条的材质为聚丙烯(Polypropylene,PP)塑 料,密 度 为0.89~0.91 g·cm-3。PP塑 料 是 丙 烯通过加聚反应形成的聚合物,质地轻便,使用温度范围为-30~140 ℃,熔点为189 ℃,在155 ℃左右会软化,在80 ℃以下耐磨、耐腐蚀且具有高强韧性,拥有良好的加工使用性能,广泛应用于汽车产业、机电零部件和化工容器等生产,也广泛应用于食品工业和药品包装等产业[6]。

1.2 模具成型特性分析

注塑成型模具是塑胶产品生产中应用最广泛的一种注射或模塑的成型加工方式,具有如下特点:可一次成形多个结构复杂、尺寸精密且内在质量好的塑件;生产速度快,生产效率高,操作过程可由机器替代人工实现自动化生产;模具尺寸形状可大可小,可简可复杂;成型产品易更新换 代,在塑胶产品生产中广泛应用。

根据用料材质,企业要求塑料制品装饰条的缩水率为0.5%,以此为基础对塑料制品进行缩水处理后再进行分析测量,得到产品的外形尺寸为45.249 mm×624.311 mm× 40.656 mm。查表可以得PP塑料的比重为0.91、熔点为176 ℃、注射温度为245 ℃、注射压强为10~20 MPa。

2 模具结构设计

2.1 产品分型及排位设计

2.1.1 产品厚度检查分析

通过软件分析可知,装饰条产品的平均厚度为1.53 mm, 最大厚度为2.87 mm,如图2所示。

图2 产品厚度检查

2.1.2 产品分型与排位

如图3所示,分模时以边缘的线条作为PL线对模具进行分模。由于产品是汽车左右门装饰条,通过UG软件检查核对左右车门装饰条产品,结果表明左右车门装饰条产品为左右镜像的实体。因此,采用一模两穴的排位分布设计可以满足模具设计要求。

图3 产品分型与排位

2.1.3 拔模分析

如图4所示,通过UG软件分析表明,装饰条产品通过图3中的PL线作为分型面可以正常脱模。装饰条产品的一端的凹陷位置,如图5所示,可采用侧向抽芯机构脱模。

图4 拔模分析

图5 侧向抽芯机构进行脱模位置

2.2 模具结构设计

2.2.1 浇注系统

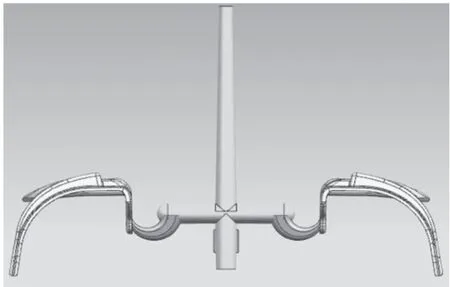

浇注系统是车门装饰条模具结构设计中的重要部分,也是PP塑料进入模具型腔的通道。它的结构、形状和尺寸设计直接影响了PP塑料熔体的填充效果和最终的产品成效质量。由于车门装饰条产品对外观的要求较高,为保证装饰条产品外观质量,采用牛角进胶的浇注方式,如图6所示。浇注系统由注口、流道、浇口以及冷料井4部分组成。

图6 牛角进胶式 浇注系统

2.2.2 成型零件与侧抽芯机构

如图7所示,装饰条模具的主要成型零件是前后模仁,数量均为两块。侧抽型机构利用斜边(斜导柱)对行位的抽芯运动进行导向与定位,以保证装饰条产品的顺利脱模。由于采用的是牛角进胶的浇注系统,为了满足加工工艺要求,需要做流道镶件,如图8所示。

图7 侧抽芯机构

图8 流道镶件

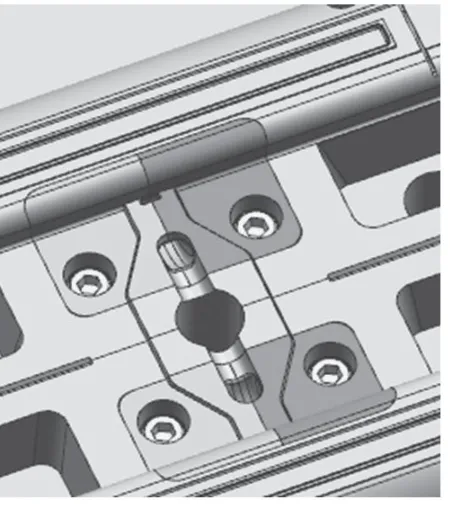

2.2.3 顶出机构

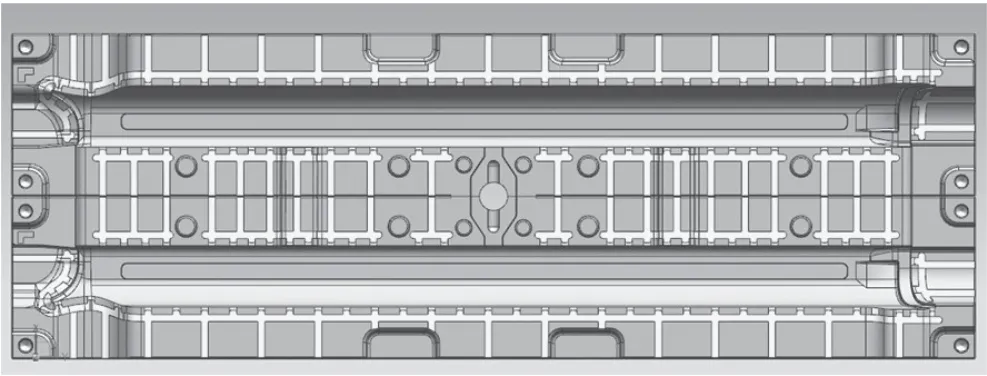

因为车门装饰条的壁厚较薄且长度较长,所以顶出机构决定了装饰条产品脱模后的变形程度。为使顶出的装饰条产品受力均匀,本文采用直顶作为主要顶出机构,同时顶针辅助顶出的策略,其排位如图9所示。

图9 顶出机构排位图

2.2.4 温度调节、冷却系统设计

模具温度调节系统对塑胶产品生产影响较大,不同PP塑料的注塑温度也不同。温度调节系统能够根据不同材料的注塑温度调控注塑时的塑料加热温度,以保证注塑成型。具体作用有以下几点。第一,保持模具的温度稳定,以保证产品质量一致。第二,通过模具温度调节系统,控制产品的收缩率和变形量。第三,通过合适的模温控制合理的成型周期。第四,使模具处于合理的温度范围内,便于零件成型和加快零件冷却时间,使产品能够顺利脱模,确保零件的一致性,提高生产效率。若脱模不顺利,可能会导致产品存在气孔、变形和开裂等问题。

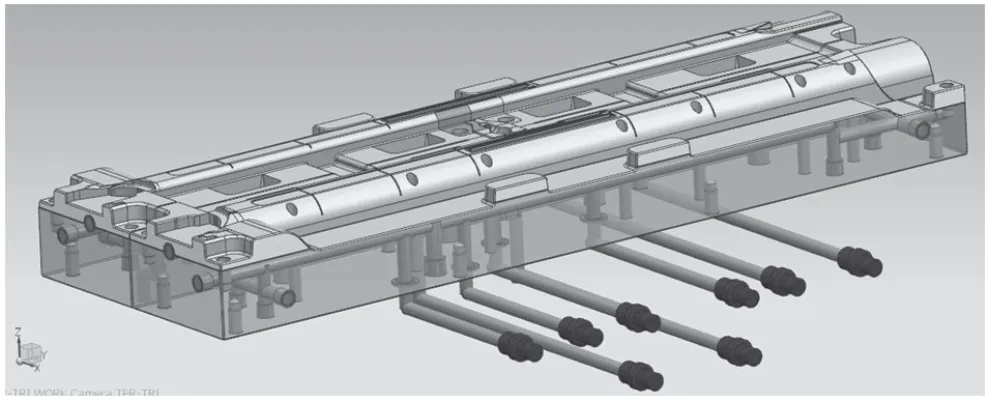

本车门装饰条的塑胶产品模具要求的PP塑料模温较低,因此只需要考虑模具温度调节系统中的冷却系统。在注塑成型过程中,虽然有5%~10%的小部分热量以辐射方式散出,但大部分还是需要导热介质(水、空气)的传递。此外,注塑成型过程不存在特定的冷却阶段,整个加工过程中冷却系统均在运作,因此需要单独设计冷却系统调节模具生产温度。

在本车门装饰条的模具设计中,只需要设置模具的水路冷却系统。根据以往知识和经验积累,水路设计的一般原则是小模冷胚料,大模冷胶位。本车门装饰条模具的冷却水路运转前模冷却水路设计如图10所示,后模冷却水路设计如图11所示。

图10 前模冷却水路设计

图11 后模冷却水路设计

2.2.5 排气系统

排气系统也是模具设计中的重要组成部分,主要是指型腔和浇注系统的排气。排气方式包括分型面(包括开排气槽)排气、镶件配合面排气、推杆或推管与内模镶件的配合面排气、侧抽芯机构排气、在困气处加排气针或镶件排气、透气钢排气和气阀排气等。一般排气系统的设计原则需要遵循一定的规律,除了利用常规排气方法外,还要设置专用的排气槽。因为本文涉及的模具相对较大,所以采用了开设排气槽的排气方式。为了保证气体能顺利排出,同时模具注射时不会出现漏胶,主排气槽设计为0.5 mm,近胶位处的排气槽只设计0.02 mm,具体排布如图12所示(只在前模仁上设计排气槽)。

图12 排气槽分布图

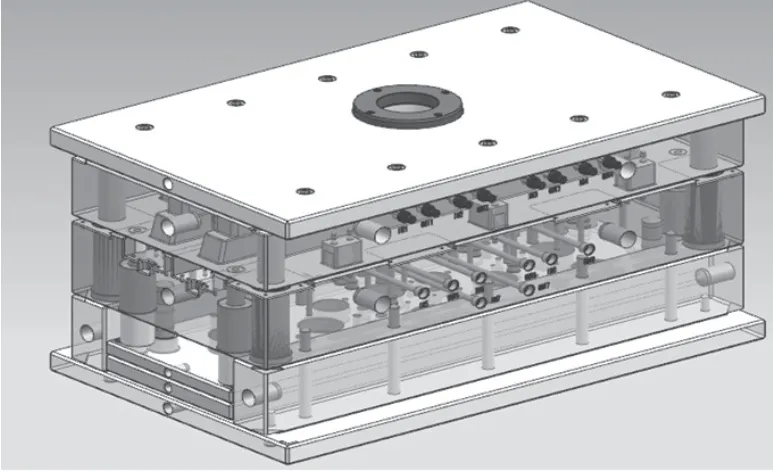

2.2. 模架选择

选择模架时,大部分厂家及公司都采用了标准模架及其标准配件,如富得巴、龙记、明利和天祥等,有利于降低设计生产周期和成本控制等。实际生产中,需要根据模胚大小、模具的价格和结构以及模架加工的复杂程度等选取模架。大水口模架因其充型快、压力小、补缩能力强、适用于粘度高、流动性差的塑料和压力损失少等特性,被模具制作者广泛应用。结合实际情况,最终选择本车门装饰条塑胶产品模具为龙记大水口非标(4590)CI-A110-B140-C120模架,如图13所示。

图13 龙记大水口模架

3 结论

本文根据车门装饰条塑胶产品材质特性和结构特点,利用UG软件设计了一模两穴的装饰条塑胶产品模具结构,设计内容包括产品分型与排位分布、牛角进胶式浇注系统设计、直顶顶出机构设计、温度调节冷却水路系统设计以及排气槽排气系统设计等。生产实际证明,该车门装饰条塑胶模具所生产的产品外观无毛刺、气纹、缩孔和塌角等问题,符合装配要求,产品质量合格,可满足企业稳定生产的要求。