大水位差地区浮码头撑杆系统设计

杨玉勤

(中交第二航务工程勘察设计院有限公司,湖北武汉 430060)

引言

在水位差较大的长江中游地区靠泊 5 000 DWT 及以上吨级化工品船,由于船舶靠泊时能量较大,造成趸船的位移也较大,对钢引桥与趸船结合部的管道等工艺设施的正常使用有较大影响,同时也会加重趸船锚系的负担,另外危险品码头对液体泄漏要求很高,相应的对趸船的变位要求也很高,因此为确保码头装卸作业安全及趸船系留设施的安全可靠度,有必要采用辅助消能系统,由此选取合适的趸船系留消能方式以适应工艺设计的特殊要求甚为关键。

本液体化工码头化工品装卸采用管道输送方式,钢引桥与趸船结合部采用金属软管连接。当船舶靠泊能量较大时,趸船产生较大的位移,会造成钢引桥与趸船结合部处的金属软管过度变形甚至扭曲,一旦出现意外靠泊事故,可能会导致金属软管破裂或拉断,引发管道中的化工品泄露,破坏环境、诱发火灾。因此,从工艺使用要求出发,船舶靠泊时以及水位涨落时趸船及码头结构水平位移应尽量小。

1 工程概况

湖北省武汉市充分利用现有的基础设施和发展空间,抓住国家中部崛起发展战略机遇,引资建设武汉80 万t/年乙烯工程项目。该项目的兴建,将极大地推动武汉石油加工业向石油化工业转变,使石油化工真正成为武汉的一大支柱产业,并带动整个湖北省经济的发展,并由此可增强武汉城市综合实力,提升武汉在全国中心城市的地位。

实例工程[1]位于长江中游阳逻水道与牧鹅洲水道交接处右岸一侧的白浒山港区,新建9#5 000 t级液体化工泊位1 个,码头吞吐量为54.8 万t/年液体化学品,泊位设计通过能力62.4 万t/年。码头结构型式为浮码头,水工建筑物主要包括钢质趸船、消能设施、活动钢引桥、钢筋砼承台和固定引桥等。

2 基础资料

1)设计代表船型

5 000 DWT 化工品船,其主尺度为:长×宽×型深×满载吃水=114×17.6×8.8×7.0 m。

2)设计水位(85 国家高程系)

设计高水位25.77 m(重现期50 年),设计低水位8.77 m(当地航行基准面)。

3)水流流速

设计水流流速2.0 m/s。

4)地质情况

码头区土层自上而下依次为:淤泥质粉质粘土、粉土、粉质粘土、粉细砂及其夹层、卵石、泥质砂岩等。

3 趸船系留方案的确定

通常情况下,浮码头趸船的系留主要有以下几种方式:

1)锚链系统(主要适用于5 000 t 级以下码头);

2)锚链+撑杆系统(靠泊船舶较大且工艺使用不允许趸船有较大位移);

3)锚链+定位墩(桩)(靠泊船舶较大且工艺使用不允许趸船有较大位移);

4)定位墩(水域界限或水底土质等不允许抛锚)。

本码头靠泊5 000 t 级液体化工品船,货种为乙二醇、丁二烯、低温乙烯等危化品,工艺对趸船位移要求高,同时根据规范,浮码头系靠5 000 t 以上船舶时,应设置专门的消能设施[2]。由此,水工结构针对性提出了桩式钢浮箱和撑杆墩式两种型式的系留消能设施方案进行比较。

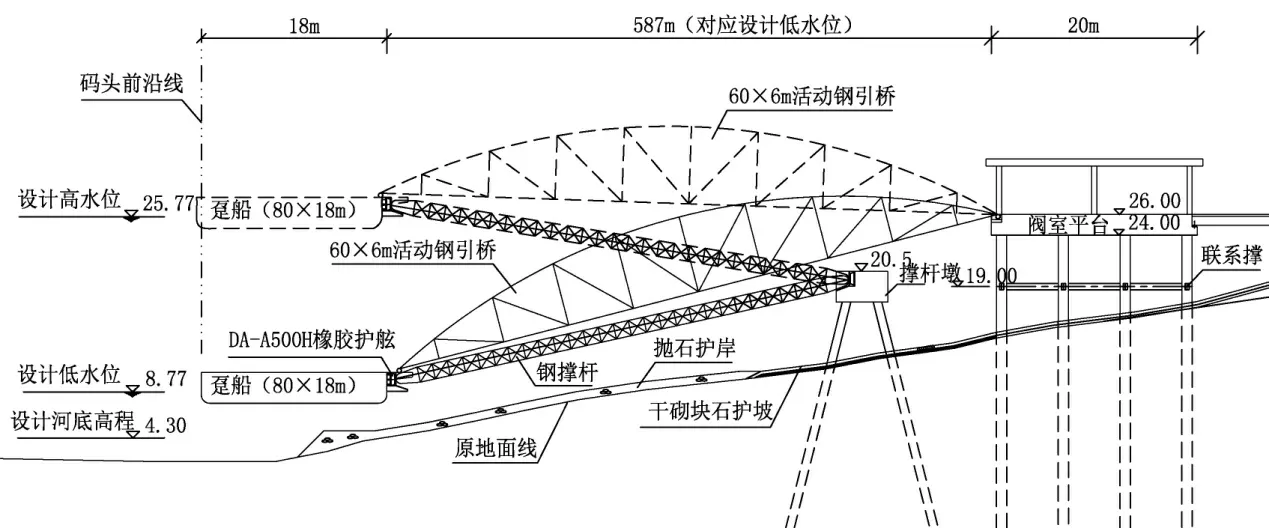

3.1 水工结构

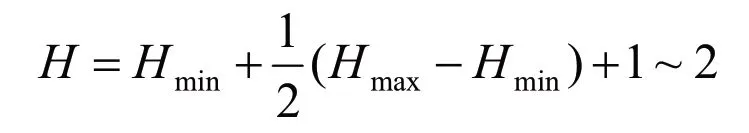

钢撑杆消能设施由钢撑杆、撑墩及消能橡胶护舷等构成(如下图1),其特点是:撑杆一端顶住趸船,另一端搁置在撑墩上,随水位涨落,撑杆以撑墩端为中心,趸船端随趸船同步上下摆动。撑杆的两端均设有橡胶护舷,以吸收船舶靠泊能量,同时有效的减少船舶靠泊时趸船的水平变位,有效控制船舶靠泊时趸船上活动钢引桥支座位移。此种方式钢趸船的前沿线是可变的,根据本工程水位差以及钢引桥、钢撑杆等水工建筑物结构初定尺寸,绘制了钢引桥支座在趸船上横向位移示意图(详见下图2)。

图1 撑杆系留及消能设施系统断面图

图2 活动钢引桥活动范围示意图(钢撑杆)

从图中看出,采用这种消能设施在高底水位时,钢引桥滚轮支座在趸船上的最大位移量约为1.4 m。

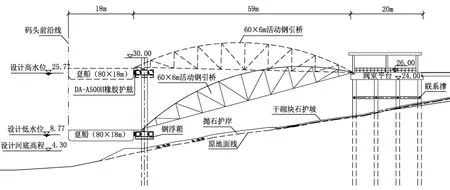

桩式钢浮箱消能设施由橡胶护舷、钢浮箱及Φ1 600 mm 钢管桩等构成(如下图3)。钢浮箱在两根钢管桩的导向下,随水位涨落与趸船同步上下浮动,利用钢管桩的弹性变形和橡胶护舷的压缩变形来吸收船舶靠泊能量,同时也能减少船舶靠泊时的水平变位,有效控制船舶靠泊时趸船上活动钢引桥支座位移,此种方式趸船的前沿线位置是基本不变的。根据本工程水位差以及钢引桥等水工建筑物结构初定尺寸,绘制了钢引桥在趸船上横向位移示意图(详见下图4)。

图3 桩式钢浮箱系留及消能设施断面图

图4 活动钢引桥活动范围示意图(定位桩)

从图中看出,采用这种消能设施在高低水位时,钢引桥滚轮支座在趸船上的最大位移量约为2.2 m。

3.2 工艺设计

本码头为液体化工码头,化工品装卸采用管道输送方式,钢引桥与趸船结合部采用金属软管连接,金属软管的最小弯曲半径是有限制的(因管径不同弯曲半径也不同)。当船舶靠泊能量较大时,趸船产生较大的位移,会造成钢引桥与趸船结合部处的金属软管过度变形甚至扭曲,一旦出现意外靠泊事故,可能会导致金属软管破裂或拉断,引发管道中的化工品泄露,破坏环境、诱发火灾。因此,从工艺使用要求出发,船舶靠泊时以及水位涨落时活动钢引桥支座在趸船上的位移应尽量小。钢撑杆消能设施和桩式浮箱效能设施均可有效控制船舶靠泊时活动钢引桥支座与趸船的相对位移。但本工程水位差较大,随着水位的涨落,两种消能方式活动钢引桥支座在趸船上均有相对位移,从上述两图显示,位移幅度钢撑杆消能设施比桩式钢浮箱消能设施要小,反映出钢撑杆消能设施钢引桥与趸船结合部的金属软管使用中的弯曲变形程度要小一些。因此,从金属软管使用变形和作业安全看,钢撑杆消能设施具有优越性。

4 结构方案

从上述比选可知,采用钢撑杆消能设施,船舶靠泊时钢引桥支座在趸船上的位移能得到更有效的控制;水位涨落时,钢引桥支座与趸船之间的相对位移较小,钢引桥与趸船结合部的金属软管弯曲变形较小,使用安全性好;虽日常管理和维护工作多一些,但难度不大。综上所述,相比桩式钢浮箱消能设施,钢撑杆消能设施具有工艺金属软管使用安全性好、工程费用略省等优点,设计推荐武汉80万t 乙烯项目9#液体化工泊位趸船消能设施采用钢撑杆消能设施。

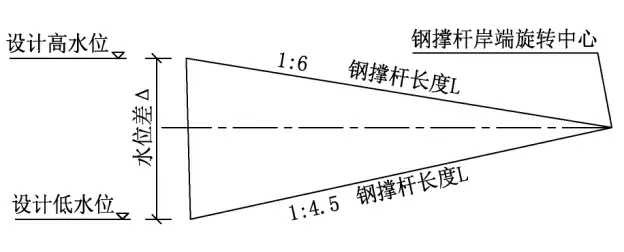

4.1 撑杆系统设计

为满足规范规定的高低水位时钢撑杆斜度的要求,使钢撑杆始终处于合理的受力状态,设计高水位时钢撑杆斜度不陡于1:6 及设计低水位时不陡于1:4.5,钢撑杆在水位变化时绕岸端旋转中心转动,按照水位与旋转点之间的关系(如图5),钢撑杆长度L 可近似按下式计算:

图5 钢撑杆长度计算简图

式中:

L— 钢撑杆长度(m)

Δ— 高低水位差 (m)

由上述公式可看出,在水位差高达30 m 左右的长江三峡大坝以上的上游地区,由于水位差超大,钢撑杆的长度至少需80 m 左右,撑杆长且自重大,给其制作、运输安装等均带来一定困难,且过长的钢撑杆也难与活动钢引桥的长度相匹配适应,此时采用钢撑杆方案并非最佳,而具体到本工程,工程所在地水位差为17 m,按满足L≥17/(1/6+1/4.5)计算,取钢撑杆长度45 m,安装本工程60 m 跨活动钢引桥的起重船即可满足撑杆的吊装要求。

通常钢撑杆可采用箱型、圆管型或格构式截面,本码头高水位时钢撑杆大部分受淹,工程所在地水流流速较大,达2 m/s,加之钢撑杆长度较长,考虑到水流力及阻水因素,设计采用透空的方形格构式结构,四角采用角钢,通过双斜交叉缀条连接。钢撑杆主要受自重及船舶撞击力或挤靠力、撑杆在撑墩及趸船上移动时摩擦力等作用,按偏心受压构件计算,钢撑杆需满足长细比、强度、整体稳定性等要求,对于格构式结构,尚应满足单肢稳定性,通过试算结合设计经验,本工程钢撑杆断面尺寸为1.5x1.5 m。为了钢撑杆的正常使用,需对其进行变形计算,由此建立空间有限元模型(见图6),根据挠度计算结果,钢撑杆设置了8 cm 向上预拱度。

图6 钢撑杆有限元计算模型

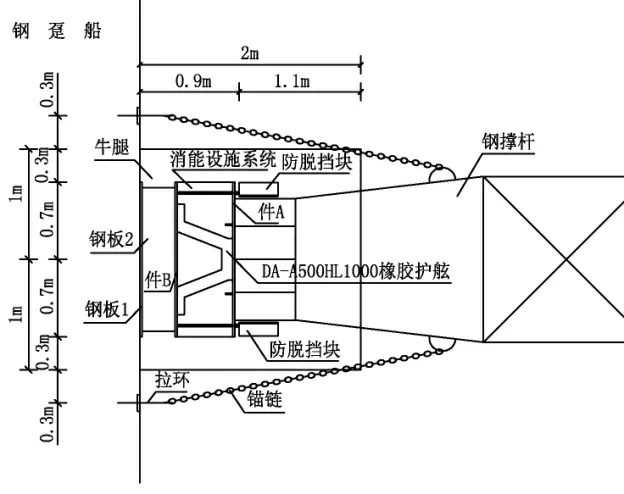

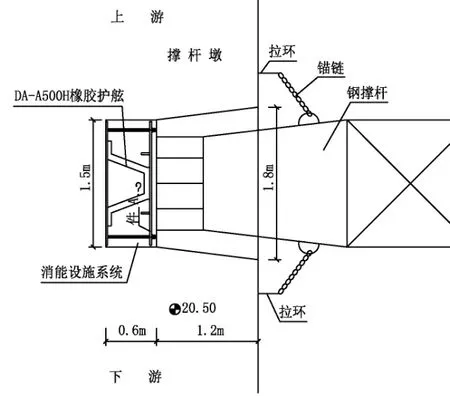

撑杆一端搁置于趸船牛腿上,另一端搁置于撑杆墩台上。撑杆墩采用高桩墩式结构,按空间墩台进行计算,其主要承受船舶荷载、水流力等水平荷载,竖向荷载小,每个墩台布置4 根Φ800 钢管桩4:1 斜桩,撑杆墩平面尺寸5x5 m,撑杆墩顶面高程可按下式[3]确定:

式中:

H—撑杆墩顶面高程(m)

Hmax— 设计高低水位(m)

Hmin— 设计低水位(m)

为方便墩台的施工,同时减少撑杆墩台的淹没天数,实际取值比上述公式略高,本工程取20.5 m。撑杆墩江侧设置搁斗,以满足高低水位时钢撑杆搁置及消能设施安放要求,同时与趸船端一样,均设置锚链拉环,以防钢撑杆意外脱落。

4.2 消能设施设计

根据本工程5 000 t 液体化工品满载排水量及靠船法向速度V=0.17 m/s 进行橡胶护舷的选型和布置。实际靠泊过程中,与靠泊船舶直接接触的趸船吸收了相当一部分的船舶撞击能量,此部分无法计算量化,故设计在护舷选型时未考虑趸船吸能的有利因素,而将此部分作为结构安全储备,由此根据船舶撞击能量的计算选定DA-A500H 标准反力型橡胶护舷,护舷分别置于撑墩端与趸船端,其与趸船牛腿及撑杆墩的连接分别详见图7、图8。当船舶靠泊码头时,船舶荷载通过趸船传给趸船牛腿上的DA-A500H 护舷,该护舷即发生压缩变形,为了增大钢撑杆与护舷的接触面,减小压缩面压,在护舷压缩面前端设置了防冲钢板(图中件A),件A 沿螺栓随护舷压缩方向而移动,从而达到护舷压缩吸收能量的目的,当变形达到最大55 %时,护舷以最大压缩变形时的反力通过钢撑杆传递给撑杆另一侧的护舷,由此两个护舷压缩共同吸收的能量来平衡船舶的有效撞击能量。

图7 趸船端消能设施安装平面示意图

图8 撑杆墩端消能设施安装平面示意图

4.3 撑杆系统结构方案

在趸船的岸侧距趸船上下游端10 m 处各布设一套撑杆式消能设施,两套撑杆系统相互平行且对称于趸船中心线。消能设施由钢撑杆、高桩墩式钢筋砼撑杆墩等构成。钢撑杆总长45 m,江岸侧各设置2.25 m 长过渡封闭端,采用格构空腹式方形截面,截面尺寸1.5x1.5 m,两端设置锚链分别与趸船和撑杆墩系连。撑杆墩基础采用φ800 钢管桩,每座撑杆墩设4 根4:1 斜桩,上部为现浇钢筋砼实体墩台。钢撑杆一端搁置在撑杆墩上,另一端随水位涨落与趸船同步上下摆动,利用布置在撑杆两端的DA-A500HL1000 标准反力型橡胶护舷的压缩变形来吸收船舶靠泊能量,同时也能减少船舶靠泊时的水平变位,以满足安全靠泊和正常使用要求。本码头已投入运营使用多年,运行状态良好。

5 结论

1)同定位桩+钢浮箱方案相比,撑杆方案具有水平变位更小、造价更省的优点,对于对变位要求较高的危化品码头,更为安全经济。

2)根据码头所在地水位差即可确定钢撑杆长度,格构式钢撑杆结构重量轻、阻水影响小,且在构造处理上充分考虑了使用要求,工程投入使用后效果良好。

3)当船舶靠泊趸船时,通过趸船内舷由钢撑杆、橡胶护舷、高桩撑杆墩台等组成的撑杆消能系统发挥作用,使得趸船与钢引桥间的相对位移很小,从而保证了工艺管线的正常使用及码头的安全靠泊要求。