柴油机高压共轨喷油器喷油性能优化设计

赵 畅,朱春红,赵宏霞,陈俊杰

(北京电子科技职业学院汽车工程学院,北京 100176)

前言

随着全世界对环境污染问题的愈加重视,世界各国都在积极制定修改内燃机尾气排放的相关法律法规,严格的法律法规迫使柴油机进行优化升级,进一步提高其排放性能[1-5]。柴油机高压共轨燃油喷射系统能够有效降低柴油机的排放尾气及油耗,其高压共轨喷油器的结构参数对柴油机的喷油性能有着极其重要的影响[6-8]。

本文以某型号高压共轨喷油器作为研究对象,利用AMESim 软件建立高压共轨喷油器的仿真模型,并运用正交试验设计的方法对其关键结构参数进行优化设计,以提高喷油器的喷油性能。

1 高压共轨喷油器模型构建

本文所研究的某自主研发高压共轨喷油器运行及结构参数如下表1 所示。

表1 运行及结构参数表

1.1 仿真模型的建立

在本文的研究中选用AMESim 软件对高压共轨燃油系统进行建模分析。通过其系统及工程设计平台,建立复杂的一维多学科领域的机电液一体化系统模型,并在此基础上进行仿真计算和深入的分析[9]。结合高压共轨喷油器的结构特点及工作原理,基于数学模型,利用AMESim 仿真软件液压元件设计库中的各类单元模型搭建仿真模型[9]。

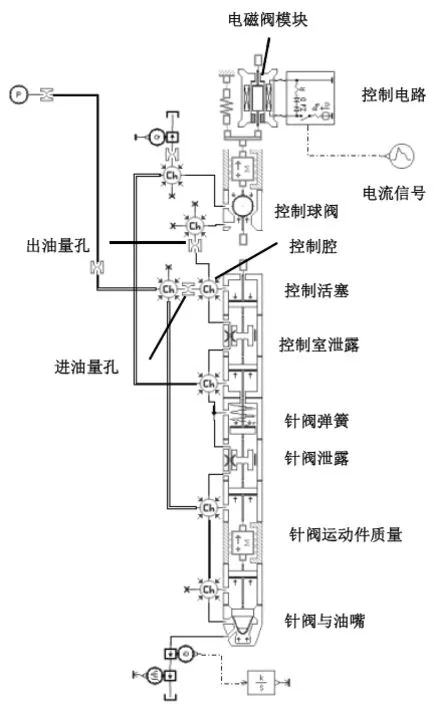

在构建仿真模型时,首先对燃油系统进行了一系列假设条件和必要的简化,同时采用恒压力源进行高压油泵模块的调整,以便于定性分析。根据高压共轨喷油器各组件功能划分,将喷油器分为三部分进行搭建,分别为电磁阀驱动组件、控制腔组件及喷油嘴组件。最后,对不同功能组件进行装配,搭建该喷油器的仿真模型。仿真模型如图1 所示。

图1 喷油器仿真模型

1.2 模型的验证

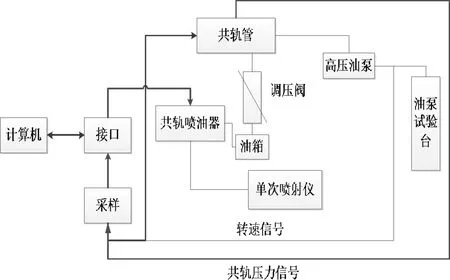

搭建仿真模型后,需要对其进行多工况的试验验证,以验证模型的合理性。验证试验测试平台由法国EFS 喷油规律测量仪油泵试验台,高压油轨、共轨喷油器、高压共轨燃油系统远程控制计算机、计算机数据采集系统及各类型传感器等组成。试验测试平台示意图如图2 所示。

图2 试验测试平台示意图

分别设定共轨压力为1 000 bar、1 200 bar、1 400 bar、1 600 bar,进行各工况点下喷油特性的仿真模拟,循环喷油量的仿真值与实测值对比图3 所示。

图3 仿真数据与试验数据对比图

经过试验验证,单次循环喷油量的仿真结果与实测结果在变化趋势上基本一致。结合本文仿真设计所需要的工况条件而言,仿真计算结果的误差将控制在5%之内。

2 试验设计与优化

2.1 试验方案确定

仿真模型建立后,首先进行高压共轨喷油器喷油特性的仿真分析。高压共轨燃油系统的运行和控制参数以及系统内各部件的结构参数都将影响喷油过程,进而对喷油性能产生影响。因此,在相关研究结果的基础上,选取高压共轨喷油器的控制腔组件及针阀组件的关键参数作为研究对象,进行喷油性能的仿真分析。最后,根据仿真结果和工程需要,确定高压共轨喷油器的控制腔容积、控制柱塞直径、针阀直径、针阀弹簧预紧力作为关键结构参数,分析他们对喷油特性的影响,并进行优化设计。下文中为表述方便,将以A、B、C、D 对其进行简化表述。

表2 试验方案

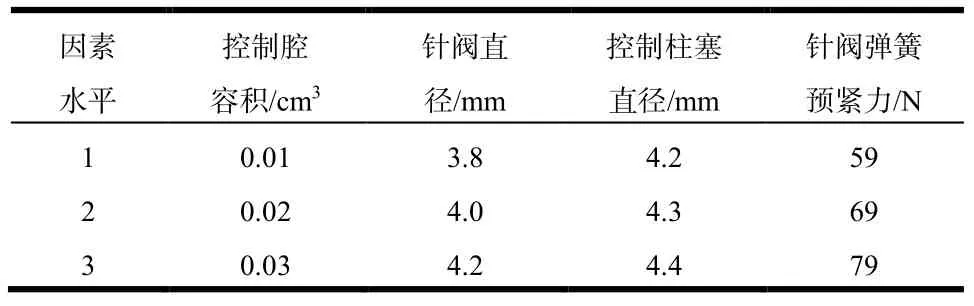

对上述仿真结果进行分析和筛选,根据喷油性能指标较为理想的区域确定结构参数的设定范围,并结合实际工程需求确定试验因素的水平,试验因素水平表如表3 所示。

表3 正交试验因素水平表

根据试验因素和水平,选定正交试验表。由于本次优化试验共有4 个试验因素,每试验因素选定3 个水平,因此自由度为4×2;同时我们希望得到各因素之间的相互影响程度,因此为4 个3 水平交互作用,自由度为4×2+4×2×2=24。即选用的正交表自由度应该 ≥24,所以选用L27(313)正交表。此次优化设计需进行27 次试验,正交试验表的表头如表4所示。

表4 正交试验表

根据前期工程需求,以接近循环喷油量确定值205 mg为最终优化目标,在进行优化设计时,优化后结果与目标循环喷油量最为接近的一组方案,即选定为最优方案。

2.2 试验结果分析

根据已确定的试验因素、试验水平、试验方案及评价方法,进行了27 组不同参数组合的正交试验,记录了每次试验结果并进行数学分析[9]。

首先利用方差分析判定各因素影响显著程度,过程分为以下步骤:

(1)计算各项的总偏差平方和误差;

(2)计算各试验因素的偏差平方和;

(3)进行统计量F 值的计算;

(4)使用F 检验法获得各因素的影响显著程度。

根据以上步骤进行分析,可得出如下结论:

表5 试验结果

然后利用二元表对影响显著的因素进行分析,由于A、D 显著,A×D 不显著,故A、D 之间不存在交互作用,此时A、D 之间无相互影响,因此D 只需选取方案中结果最优值即可。根据二元表分析可得到最优方案。

最后,确定优化后的结构参数后,对所选择的最佳方案进行仿真分析,各优化方案的状态表如下所示。

表6 优化方案状态表

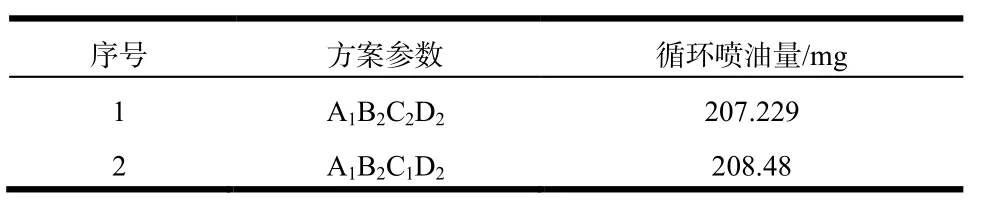

根据各优化方案分别进行仿真分析,会发现出现工作状态不正常的情况,这是因为对喷油器的结构参数进行了重新组合,从而产生参数不匹配的现象,导致针阀复抬。因此根据各组仿真数据实际工作情况进行对优化方案进行筛选,对筛选后的方案进行仿真分析,比较二者循环喷油量,两优化方案循环喷油量指标对比如表7 所示。

表7 优化方案循环喷油量指标对比表

目标要求循环喷油量为205 mg,因此选取与目标循环喷油量更为接近的方案1 作为最优方案。此方案下参数取值如表8 所示。

表8 最优方案关键结构参数表

3 优化方案验证分析

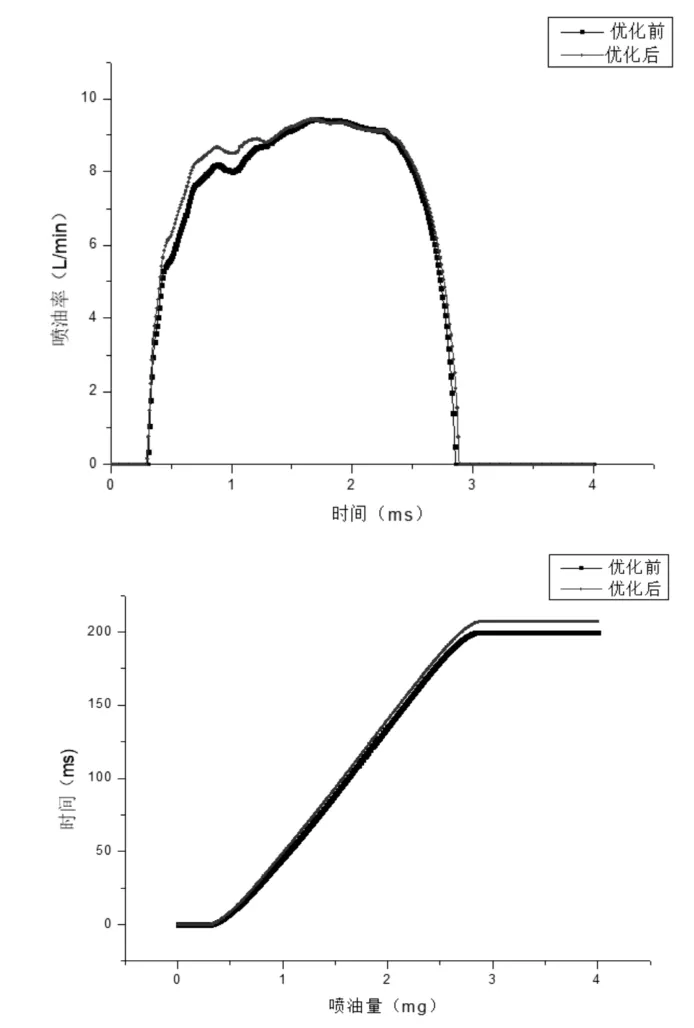

对优化方案进行喷油特性分析,分析优化前后的喷油规律曲线和循环喷油量值,对比图如图4 所示。

图4 优化前后对比图

通过图4 可以看出,优化前后喷油速率最高值基本重合,即最高喷油率基本不变,但优化后喷油速率的上升段斜率明显增大,同时平均喷油速率有所提升,喷油特性得到明显提升。

在喷油脉宽相同的情况下,优化前后喷油持续期基本相同,优化后的循环喷油量值有所提升,从190.94 mg 提升到207.229 mg,提升了8.53%,与循环喷油量目标值极为接近,仅相差1.08%。优化后循环喷油量曲线上升速率更快,即喷油器能够在更短的时间内完成单次喷油。

4 结论

本文以某高压共轨喷油器作为研究对象,首先利用AME-SIM 软件进行了高压共轨喷油器仿真模型的建立,并利用试验测试平台进行仿真模型合理性的试验验证。然后利用高压共轨喷油器的仿真模型进行喷油性能的仿真模拟,通过对喷油性能结果的分析,选取对喷油规律影响显著的关键结构参数。最后进行优化试验方案的设计,采用正交试验设计的方法得到最优方案。通过对最优方案进行优化前后的数据对比,验证优化效果。