基于ANSYS 的盘式制动器热力学研究

杨晓娜,丁贝贝

(郑州科技学院,河南 郑州 450064)

引言

随着汽车保有量的增长,行车安全成为人们关注的焦点问题。据统计,因车辆制动系统故障导致的严重交通事故占总事故量的50%以上,尤其西北部地区,汽车制动热衰退造成的交通事故更为严重[1]。文中对钳盘式制动器制动过程温度变化进行研究,为改善制动器散热问题提供一种研究思路,以提高汽车的主动安全性。

1 制动力分析

1.1 制动力分配系数

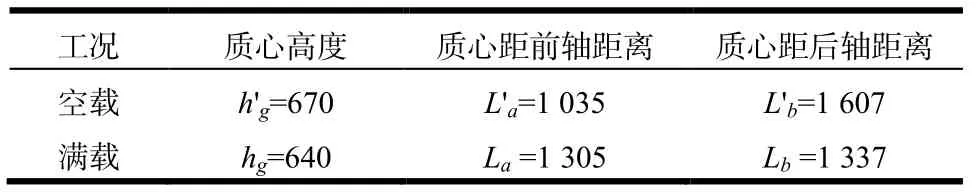

本文以某型乘用车前桥滑动钳盘式制动器为研究对象,整车质心数据如表1 所示。

表1 整车质心数据 单位:mm

通常用汽车前轴的制动器制动力与汽车总制动器的制动力比值来表明制动力的分配比例,又称为制动器制动力分配系数,用β表示[2],即:

式中,Fμ1是前轮的制动器制动力;Fμ2是后轮的制动器制动力;Fμ=Fμ1+Fμ2是汽车总制动力,故有:

由式(2)可见,Fμ1和Fμ2的函数关系在坐标系中为一条直线,这条直线被称为实际汽车前后制动器的制动力分配曲线,又称β线[3]。

根据公式:

将数据代入,得β=0.70。

1.2 前轴最大制动力矩

根据平衡条件,可得:

式中Fz2为地面对后轮的法向反作用力。令du ⁄ dt=zg,z为制动强度,整理公式可得到如下公式:

当前后轮都抱死时FXb=Fφ=Gφ。则有:

前后轮同时抱死时,制动器制动力之和等于附着力,即:

式中,Fμ1是前轮的制动器制动力;Fμ2是后轮的制动器制动力。

整理得:

文中使用的轮胎型号为215/55 R16,则轮胎断面宽度为215 mm、扁平率为55%、轮毂直径为16 英寸。由此得到车轮滚动半径:

re=321.45 mm

又前轴制动力:

将数据代入,求得:Tmax=1226.6N•m。

2 热—结构耦合分析过程

2.1 基本理论

热传导为在直接接触的两个物体之间或由于温度梯度在同一物体的不同部分之间流动的内能,直到温度达到平衡[4]。汽车制动器的热传导是瞬态的[5],即系统的温度、热流、热边界条件和系统内能随位置和时间的变化而变化[6]。

2.2 分析过程

(1)创建分析项目:打开ANSYS Workbench,在Toolbox中选择瞬态结构分析项目,双击创建项目。

(2)在工程数据中定义零件的材料属性。赋予材料属性为珠光体灰铸铁,牌号HT250,弹性模量1.1E11Pa,泊松比0.25,密度7 000 kg/m3,热导率58 W/(m∙℃),比热470 J/(kg∙℃);摩擦片的材料属性为合成树脂,命名为resin,弹性模量为3.4 E8Pa,泊松比0.25,密度2 600 Kg⁄m3,热导率1.2 W/(m∙℃),比热1 465 J/(kg∙℃)。

(3)在Geometry 项目中导入装配体几何模型,并双击进入Mechanical 页面,在Outline 栏里依次选择Geometry,点选Part 1,进入Details Of“Part 1”,在Material 中的Assignment 为制动盘赋予材料属性为HT250。按照相同方法,为制动盘和摩擦片添加材料。

(4)网格划分,单元选择四面体,基本尺寸为0.005 m,建立有限元模型。

(5)在Mechanical 页面的Outline 栏里选择Connections,对装配体的接触定义为摩擦接触,摩擦系数为0.35。通过旋转连接命令模拟制动工况。

(6)对制动盘和摩擦片施加载荷和添加约束。根据制动力和整车数据,对制动盘安装孔施加转速,对两个摩擦片表面施加0.5 MPa 的压力;通过Displacement 命令对摩擦片施加位置的约束,固定XY 轴方向的移动,释放Z 轴方向的自由度。

(7)因为瞬态结构分析项目无法对温度进行分析,因此通过插入APDL 命令流的方法,对模型的单元进行定义。分别给模型、接触和求解项目中插入命令:

“Et,Matid,Solid227,11”“Keyopt,Cid,1,1Rmodif”

“/SoluAllselTerf,20Trnopt,FullTimint,Off,Struc”

“Et,Matid,Solid227,11”命令对零件设置单元类型“Solid227”,关键字是“11”,用于热—结构耦合分析;“Keyopt,Cid,1,1 Rmodif”命令对接触单元定义为热—结构耦合问题;命令中“/Solu”进入求解程序,“Allsel”选择所有节点和单元,“Terf,20”定义初始温度为20 ℃,“Trnopt,Full”定义瞬态分析的求解算法为完全法,“Timint,Off,Struc”关闭瞬态效果。

(8)创建分析设置,设置求解选项井求解,可得到不同时刻制动过程温度变化。

3 热—结构耦合分析结果

文中热—结构耦合分析模拟的是汽车从100 km/h 的初速度开始制动到车轮抱死的过程。总制动时长为4.4 s;两边摩擦片受到的压力从0.01 s 开始迅速攀升,最大到0.5 MPa;制动盘旋转速度在4.4 s 内降为0。具体过程如下:

(1)t=0.01 s 开始,制动盘转动,摩擦片刚开始受力,初始温度为22 ℃。

(2)t=0.5 s 时,摩擦片压力增大,制动盘速度开始降低,摩擦产生的热量开始在摩擦片轨迹上聚集,温度上升至27.78 ℃。

(3)t=1 s 时,摩擦片温度持续上升,轨迹在制动盘上留下的温度更高,而之前的轨迹温度残留在制动盘上,难以释放出来,最大上升至44.463 ℃。

(4)t=1.5 s 时,制动盘转动速度继续下降,摩擦片温度继续上升,摩擦片轨迹在制动盘上留下的温度更高,之前的轨迹扩大,最大上升至67.33 ℃。

(5)t=2 s 时,先前的轨迹继续扩大,轨迹的温度开始在制动盘上由外向内传递,最大上升至76.736 ℃。

(6)t=2.5 s 时,制动盘速度继续降低,温度上升变慢,摩擦片轨迹不变,制动盘上的轨迹温度继续向中心孔位置传递,最大上升至83.28 ℃。

(7)t=3 s 时,制动盘速度继续降低,最高温度几乎不变,摩擦片轨迹不变,制动盘上的轨迹温度继续向中心孔位置传递,最大上升至85.716 ℃。

(8)t=3.5 s 时,制动盘速度继续降低,最高温度回落,摩擦片轨迹消失,轨迹开始减小,制动盘上的轨迹温度继续向中心孔位置传递,最大至83.555 ℃。

(9)t=4 s 时,制动盘速度即将为零,最高温度回落,摩擦片轨迹消失,轨迹继续缩小,温度继续向中心孔位置传递,最大至77.192 ℃。

(10)t=4.4 s 时,制动盘速度为零,最高温度回落,摩擦片轨迹消失,轨迹开始消失,温度继续向中心孔位置传递,最大至71.328 ℃。

从分析结果可以看出,温度主要由摩擦片摩擦制动盘产生,制动盘转动,摩擦产生的温度在制动盘上短时间难以传递,制动盘和摩擦片温度提升。从t=0 s 开始温度上升,到t=2.83 s 达最高温度86.492 ℃,然后最高温度回落,到制动结束,到达71.328 ℃。摩擦产生的热量在制动盘中缓慢传递,难以释放,多次连续刹车,或者长下坡过程中的长时间刹车,很容易导致制动盘和摩擦片温度过高,造成热衰退现象,影响制动器的制动效能。通过优化通风式制动盘的风道形式或者在制动盘面增加小孔,可以改善制动盘的散热问题。

4 结论

以某型乘用车前桥滑动钳盘式制动器为研究对象,对制动力和制动力矩进行了理论分析,利用ANSYS 软件,在热力学理论分析的基础上,进行热—结构耦合分析,得到不同制动时刻制动器的温度变化,得出通过优化通风式制动盘的风道形式或者在制动盘面增加小孔,可以改善制动盘的散热问题,对提高汽车的主动安全性具有实际的指导意义。