列车斜向撞击刚性障碍物碰撞动力响应分析

邢 艺,晋民杰,范 英

(太原科技大学 交通与物流学院,山西 太原 030024)

前言

随着轨道交通的飞速发展,轨道列车的运行安全性越来越成为人们关注的重点[1-2]。但由于人为、自然等因素,列车碰撞事故是不可避免的。列车与障碍物之间发生的斜向碰撞与正面碰撞或追尾碰撞明显不同[3-5],因此开展轨道列车斜向碰撞特性的研究非常必要。

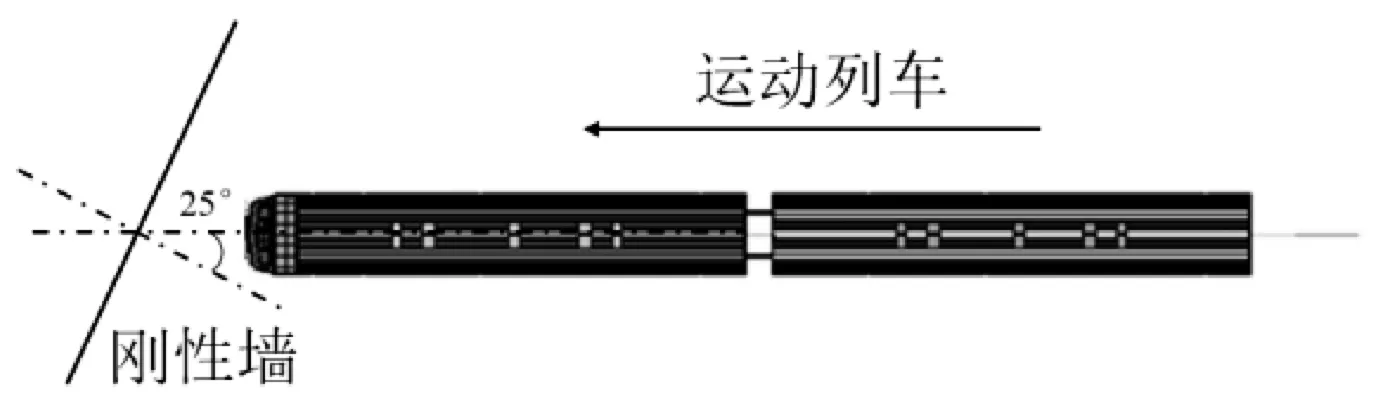

标准EN 15227 中有有轨电车呈45 °撞击刚性障碍物的碰撞场景[6],但文献[7]中指出,在大的撞击角度下(45 °),列车不大可能不发生脱轨,选取了25 °撞击角度作为碰撞模拟工况。基于此本文选择25 °作为撞击角度,采用列车撞击全约束刚性墙模拟列车与刚性障碍物发生的斜向碰撞,分析了25 °碰撞角度下列车的斜向碰撞动力响应特性。

1 列车斜向碰撞仿真力学模型建立

1.1 网格划分

列车车体选用某地铁列车结构,采用HYPERMESH 有限元前处理软件建立列车的有限元模型,列车的整体有限元模型如图1,该地铁车辆采用4 节车编组,对前两节车进行详细的有限元建模,后两节车用质量点单元模拟进行简化。

图1 列车有限元模型

列车有限元模型主要由端部变形吸能区、车体结构、转向架结构和车钩结构组成。列车车体采用板、梁组合结构,由底架、侧墙、端墙、车顶、司机室(头车)组成。整车碰撞仿真的精度和计算效率与网格密度的大小有直接关系,网格尺寸越小的单元时间步长越小,计算效率越低。因此为了平衡仿真精度和计算效率,在整车碰撞仿真中,对列车不同的部位采用不同大小的网格划分方式。对车体划分网格时,将碰撞时发生严重变形的车体前端部位设置成较小的单元尺寸10~20 mm,以捕捉小的网格变形,车体中部乘客区基本只发生弹性变形,产生的应力较低,设置网格大小为30~40 mm,以提高计算仿真效率,并且采用渐进的方式对网格的过渡区域进行合理离散。车体的大部分结构为长度方向的尺寸远大于厚度方向尺寸的板梁件结构,因此采用薄壳单元进行模拟,并赋予薄壳单元相应的厚度;门角、窗角处则采用实体单元进行模拟。建模过程中壳单元尽量采用四边形单元离散,实体单元采用六面体单元离散,并且减少三角形单元的使用数量。整个有限元模型单元总数为961 972,其中壳单元914 910 个,实体单元共1 272 个,三角形单元13 762,三角形单元占单元总数的1.43%。

1.2 轮轨关系的模拟

转向架是轨道列车重要的组成部分,合理的转向架结构是列车安全运行的重要保证。正确的轮轨关系对保证列车在轨道上正常运行至关重要,目前对轮轨关系的研究主要集中在车辆动力学领域,在列车碰撞领域,主要研究列车正面碰撞,由于车辆结构的对称性,列车间的撞击力在横向方向不会产生分力,不会考虑碰撞引起的脱轨或者倾覆。由于轨道列车斜向碰撞会导致列车碰撞界面产生较大的横向分力,这个横向分力会打破轮轨间原有的平衡关系,导致车轮有脱轨危险。因此正确的轮轨关系的模拟对研究列车斜向碰撞的动力响应是至关重要的。

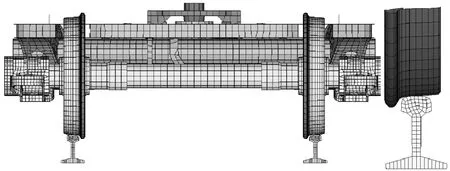

按照标准,对钢轨外形、车轮踏面进行了详细建模,钢轨采用60 kg/m 钢轨,轮缘踏面采用LMA 磨耗型踏面。轮轨接触有限元模型如图2,转向架车轮与钢轨采用自动面面接触(CONTACT_AUTOMATIC_SURFACE_TO_SURFACE),动、静摩擦系数都取为0.08。轮轨滚动摩擦系数的范围是0.08~0.1,考虑到未制动的情况,取轮轨摩擦系数为0.08。

图2 轮轨接触有限元模型

1.3 车体与转向架连接的模拟

列车转向架是保证列车平稳、安全运行的关键,转向架主要由构架、轮对、中心销、牵引拉杆等构成,一系悬挂用来连接构架和轮对,采用橡胶弹簧;二系悬挂采用空气弹簧,用来连接构架和车体。在碰撞过程中采用离散梁单元(discrete beam)模拟一系和二系悬挂,并采用非线性6 自由度离散梁单元材料(*mat_general_nonlinear_6dof_discrete_beam),该材料可以模拟弹簧三个方向的刚度,还可以模拟弹簧的预压,计算开始时车体的重力与预压力平衡,与实际情况相符。车体碰撞过程中撞击力通过转向架的悬挂装置将撞击力传递到轮对,牵引拉杆和中心销主要传递车体与转向架之间的纵向载荷,垂向载荷、横向载荷则主要由空气弹簧承受。一系悬挂橡胶弹簧垂向刚度为1.3 kN/mm,横向和纵向的刚度为5.2 kN/mm;二系悬挂空气弹簧垂向刚度为422 N/mm,横向和纵向的刚度为142 kN/mm。

1.4 列车动力响应评价准则

当列车碰撞引发车轮和轨头失去接触时,轮轨间的接触力就会消失,因此传统的基于轮轨力的脱轨评价准则不太适合评估碰撞诱发的脱轨。本文根据车轮的抬升量来评定列车脱轨[8]。当车轮的抬升量小于车轮的轮缘高度,可以认为车轮处于未脱轨的安全状态,因为此时车轮还不能摆脱钢轨的约束;当车轮的抬升量大于车轮的轮缘高度,可以判定车轮发生脱轨。就我国铁道车辆而言,磨耗形踏面车轮的轮缘高度为27 mm,当车轮的垂向位移大于27 mm 且横向位移大于60 mm 时,认为列车发生脱轨。

2 碰撞响应分析

2.1 碰撞工况确定

为了模拟列车与障碍物之间发生的斜向碰撞,采用固定刚性障碍物来模拟恶劣工况下列车在不同角度下的动力响应,刚性墙主要用于刚体与弹性体之间的接触,通过关键字*rigidwall_planar 定义平面刚性墙,选择列车上的点为从节点,防止列车与刚性墙发生穿透,定义刚性墙与弹性体之间的摩擦系数为0.1。建立单列车撞击固定刚性墙的碰撞工况,在实车试验中也多采用车体撞击刚性墙进行碰撞性能分析,单列车撞击刚性墙工况不仅可以为试验提供数值分析基础,而且更能获得车体的薄弱部位。列车斜向撞击刚性墙碰撞工况如图3 所示。

图3 列车斜向撞击刚性墙示意图

2.2 列车碰撞响应

2.2.1 列车端部结构变形

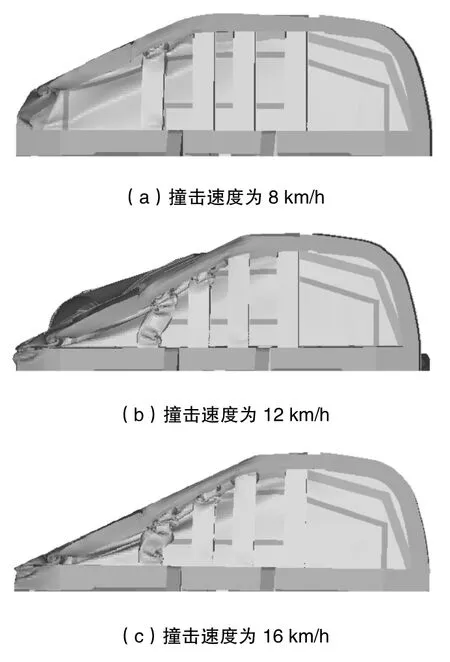

列车撞击速度为8 km/h、12 km/h、16 km/h 时,头车端部结构最终变形如图4 所示。在8 km/h 的撞击速度下,车体端部结构一位侧发生了一定程度的塑性变形,端部结构纵向变形量的最大值为258 mm,碰撞吸能区第一根薄壁方管发生了塑性变形;在12 km/h 的撞击速度下,端部结构纵向变形量的最大值为484 mm;在16 km/h 的撞击速度下,端部吸能结构前两根梁发生了塑性变形,端部结构纵向变形量的最大值为537 mm。

图4 头车端部结构变形图

2.2.2 列车车轮位移响应

为了对列车转向架的响应情况进行考察,对转向架一位端和二位端的车轮位移进行分析,面对列车运行的方向,左侧为一位端,右侧为二位端。不同撞击速度下头车转向架车轮的位移情况如图5 所示,在8 km/h 的撞击速度下,一位端转向架前后端轮对的最大横向位移分别为-12.01 mm 和-10.95 mm,二位端转向架前后端轮对的横向位移最大值分别为24.43 mm 和29.35 mm,列车能够安全运行,不会发生脱轨。

图5 头车转向架车轮横向位移

在12 km/h 的撞击速度下,头车转向架一位端前后端车轮的横向位移分别在453 ms 和465 ms 达到60 mm,之后横向位移继续增大,一位端转向架发生脱轨。二位端转向架前后端轮对横向位移的最大值分别为40.16 mm 和65.60 mm。

在16 km/h 的撞击速度下,头车转向架一位端前后端车轮分别在125 ms 和266 ms 横向位移达到60 mm,二位端转向架前端轮对在461 ms 横向位移达到60 mm,之后横向位移一直增大,一位端转向架和二位端转向架前端轮对均发生脱轨,二位端转向架后端轮对横向位移的最大值44.21 mm。

2.2.3 列车减速度和吸能情况

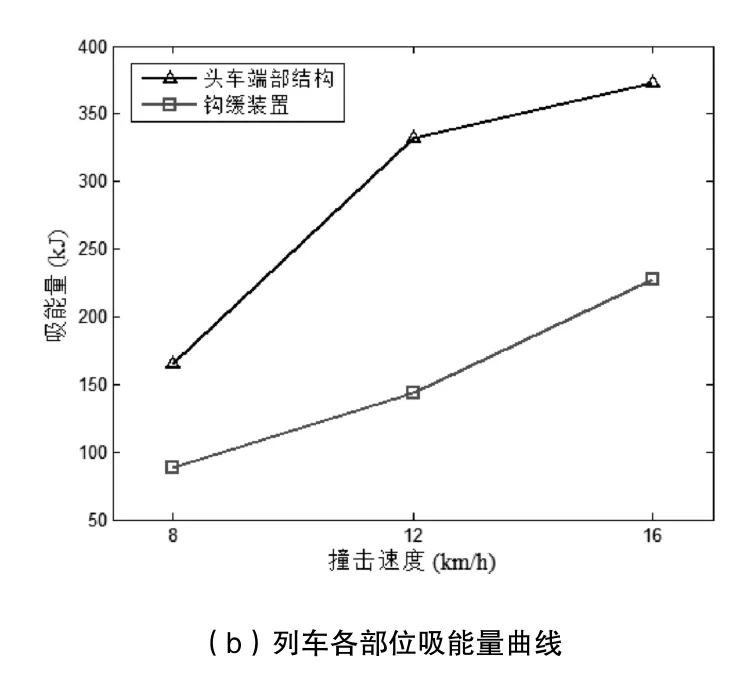

列车在不同速度等级下的列车加速度和吸能量的变化曲线如图6,随着撞击速度的提高,列车的加速度增大,加速度随着撞击速度的增大线性增大;在小的撞击速度(v=8 km/h)下,列车的冲击动能主要由头车端部结构和钩缓装置吸收,吸能量分别为165.27 kJ 和88.32 kJ;在较大的撞击速度(v=12 km/h,v=16 km/h)下,列车的冲击动能主要由头车端部结构吸收,端部结构分别吸收331.85 kJ 和372.7 kJ 的冲击动能。

图6 列车各部位响应曲线

3 结论

本文对地铁列车在不同速度等级下斜向刚性障碍物的工况进行有限元仿真分析,仿真结果表明:列车在三个速度等级下,端部结构和钩缓装置能够有效吸收冲击动能;车体的平均加速度不超过5 g,符合EN 15227 标准。在8 km/h 的撞击速度下,列车安全运行,转向架车轮不会发生脱轨;在12 km/h 的撞击速度下,头车转向架一位端前后端车轮分别在453 ms 和465 ms 达到脱轨的临界状态,头车一位端转向架发生脱轨;在16 km/h 的撞击速度下,头车一位端转向架前后端车轮分别在125 ms 和266 ms 达到脱轨的临界状态,二位端转向架前端轮对在461 ms 达到脱轨的临界状态,头车一位端转向架车轮和二位端前端轮对发生脱轨。