新车型加油口盖面差问题质量解析

吴 黎,吴欢辉,李 荣,李小春,廖兴涛

(广汽菲亚特克莱斯勒汽车有限公司 产品工程技术中心,湖南 长沙 410082)

前言

加油口盖是位于车身侧围的可以翻转开闭的系统,在汽车油箱加注口外。主要作用是遮盖油箱加注口,除此加油口盖外表面还要与车体侧围外板造型相协调,服从整车风格、美观要求。在汽车的生产过程中可能会因为设计不良或制造精度偏差造成加油口盖与侧围面差而影响外观甚至增大风噪[1-3]。本文通过对新车型阶段加油口盖与侧围面差不良问题的解析,建立了一套解析流程。

1 问题描述

本司K 车型在试制阶段整车质量评审指摘加油口盖与侧围面差过大(标准−0.7 mm ± 0.7mm,实际>1 mm),发生概率为90%以上,将实车加油口口盖及衬套装主模型状态如图1 所示,实车最大面差1.93 mm。

图1 加油口盖与侧围面差问题

2 原因分析

加油口盖面板与侧围产生面差的原因与加油口盖盖板及衬套精度、侧围钣金精度、员工装配手法等因素都有关系,本文采用鱼骨图分析法从人机料法环设计等多方面查找根本原因[4],并对各个因素逐一解析以确定产生面差的要因及改善对策。

运用鱼骨图分析法列出了影响加油口盖与侧围面差问题的影响因素,如图2 所示,通过排除法初步确定加油口盖零件尺寸精度,车身钣金精度,衬套装配手法等主要影响因素,下面对各个要因进一步分析确认。

图2 加油口盖与侧围面差影响因素鱼骨图

2.1 加油口盖零件尺寸精度的影响

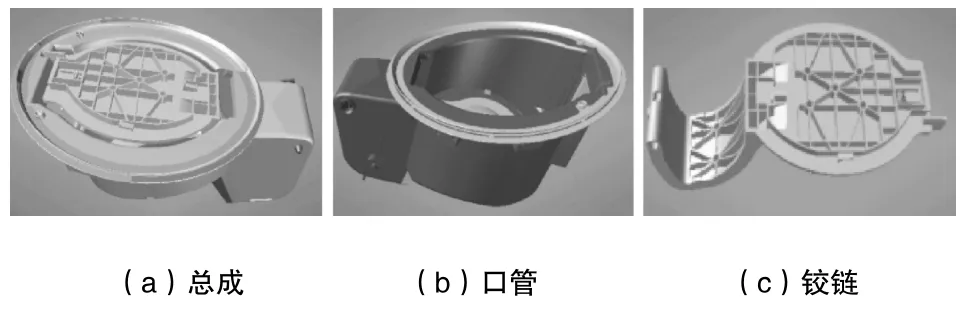

本司K 车型加油口盖总成由盖板及衬套组成,通过后端定位销及卡扣固定在车身钣金上,如图3 所示。

图3 加油口盖总成

(1)盖板。

加油口盖板采用PPE/PA 材料,牌号:GTX973,属于已认可材料。由于盖板需要经过涂装烘烤工艺,对尺寸精度存在一定影响。随机抽取5 件对比烘烤前后的面差差异,烘烤条件:165 °C+32 min(参考广菲涂装线烘烤条件),试验结果如表1 所示。

表1 烘烤前后口盖的面差对比

共选取了图1 所示的8 个测量点,从对比结果可以看出,最大变化量0.12 mm,说明通过正常的烘烤条件口盖不会产生大的变形,导致面差超差,判定盖板精度为非要因因素。

(2)衬套。

加油口盖衬套由口管和铰链组成,如图4 所示。口管材料为PP+GF30,铰链材料为PA6+GF50。由于铰链的PA 材料具有吸水膨胀的特性,其产品放置在高温高湿的环境下容易吸水从而出现一定尺寸变化,对装配精度可能存在一定影响。

图4 加油口盖衬套组成

选取两套零件在供应商检具上分别测量刚注塑出来尺寸及放置四周后尺寸,结果如表2 所示。

表2 铰链放置4 周前后面差测量数据对比

从前后测量数据来看,零件放置一段时间后段面差朝不 利方向变化,数据显示变化量在0.3 mm 左右,靠近铰链一端三个点(点6、7、8)变化值较大。由于影响精度在公差范围内,判定为非要因因素,后续通过控制存储环境进行优化。

2.2 车身钣金精度影响

通过测量侧围及加油口盖安装孔三坐标数据可知,钣金在Y 向(面差贡献方向)存在0.3 mm 左右超差。整车检具上测量白车身(未喷涂)加油口盖安装孔周边冲压槽高度平均深度在10.8 mm~10.9 mm,图纸上钣金表面到冲压槽底部高度尺寸为11.2 mm,实车数据偏小0.3 mm 左右(与三坐标数据接近),对加油口盖与侧围面差存在不利影响,判定为非要因因素,通过精度一致性改善进行调整。

2.3 衬套装配手法

从主模型及整车拆下的加油口盖总成发现衬套十字筋(定位Z&X 向)与钣金存干涉刮擦,刮擦的余料在筋条底部堆积,堆料高度1 mm 左右,衬套无法下按到位与钣金面贴合,判定此处是导致主模型及实车测量面差过大的主要原因。

图5 加油口盖十字筋堆料

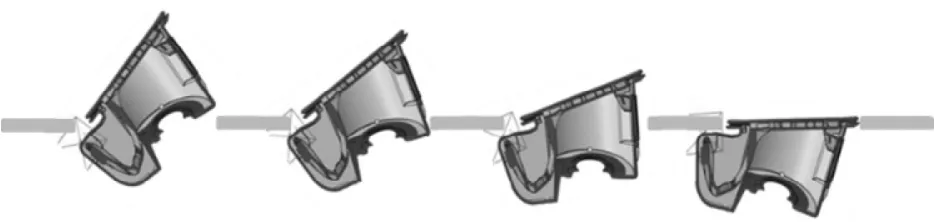

设计上钣金孔尺寸为10 mm ± 0.1 mm,十字筋尺寸为9.6 mm ± 0.1 mm,衬套十字筋与钣金孔是间隙配合无干涉。通过观察现场实际装配过程发现,衬套装配时不是直接将十字筋卡入侧围钣金孔,需要将衬套旋转一定角度后装配,如图6 所示。

图6 口管装配示意图

现场装配过程中,员工未考虑十字筋与钣金刮擦堆料现象,从而导致装配后盖板与侧围面差超差。

通过以上分析可知,影响加油口盖与侧围面差的主要因素为衬套十字筋与钣金干涉堆料,盖板吸水膨胀及钣金安装孔冲压槽高度方向精度为次要因素。

3 对策验证(Do→Check→Do→Check→Action)

确定要因后,现场立即更新作业指导书,指导现场员工装配,将加油口盖旋转进去时注意倾斜角度,轻轻推进后右手将铰链往车身前部施加一定推力,左手将后端定位销及卡扣安装到位,尽量避免定位销堆料产生,目视检查加油口盖边缘是否均匀在车身内侧。具体操作如图7 所示。

图7 口管装配示意图

随机抽取十台车辆整车评审结果,仍有3 台车指摘超差,面差状态不稳定。现场员工反馈该作业手法及装配效果较难控制。

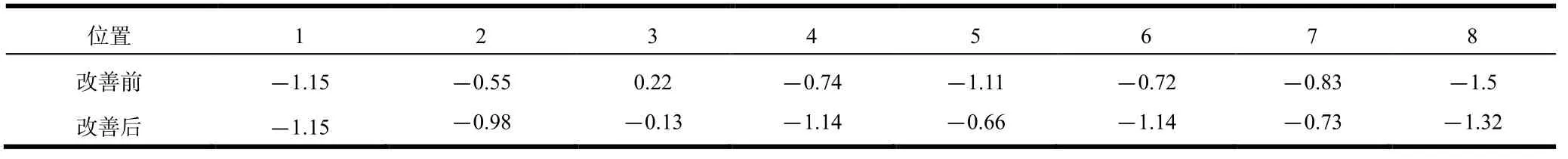

为解决十字筋堆料问题,考虑临时将十字筋减薄方案,通知供应商手工将筋根部尺寸从9.6 mm 改为9.0 mm,如图8 所示,抽取10 套改善后产品在主模型及实车测量数据如表3 所示。

图8 加油口盖设计变更方案

表3 十字筋减薄方案面差测量数据

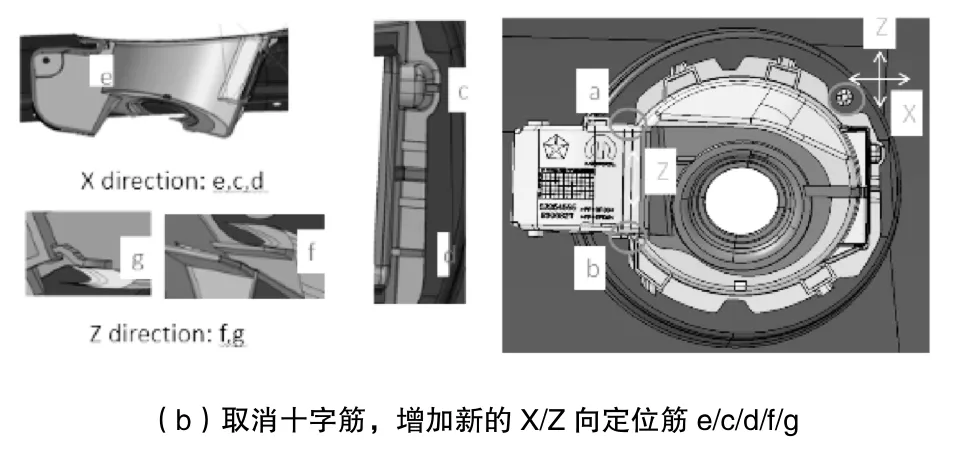

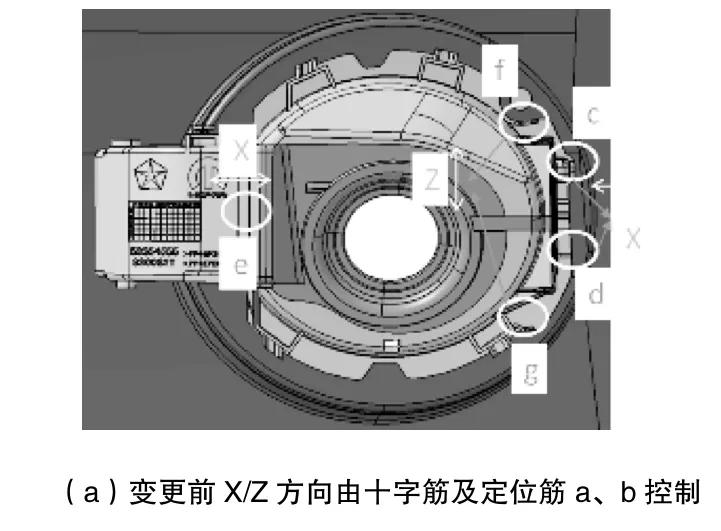

从测量数据可知,切除十字筋的改善件在主模型及实车上面差均在合格范围内,说明临时对策对面差问题有效。由于十字筋切除到9 mm 后,与安装孔存在1 mm 间隙,衬套装车后X/Z 两个方向的活动余量增加,验证的十套样件装车后出现间隙不均问题。为此考虑取消该十字筋定位销,增加X/Z 方向限位筋作为永久对策,提高装配稳定性,从根本上改善加油口盖与侧围间隙及面差问题,最终改善方案如图9所示。

4 结论

在新车型试制过程中,类似的车身零件配合面差问题非常常见,问题根因的查找也无外乎从人员岗位熟悉度,装配工具及设备,零件符合性,装配手法,零件设计等方面着手。整体来说,小批量验证阶段,设计问题相对较多,原因的查找及对策制定也相对复杂,需要通过多轮验证。为了避免在量产后还出现大量质量问题,就要求工艺人员,质量人员在试制阶段及时发现问题、解决问题,总结经验并反馈到团队及时改善,这样才能制造出品质、成本最优的车辆。