汽车产品设计开发和验证质量控制研究

邱垂翔

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 510000)

前言

汽车开发是一个庞大的系统工程,高质量的产品不仅依赖于理论分析,还依赖于长期积累的设计生产经验和专业知识。国内外汽车企业已开发众多产品平台,通过实验和设计过程,以数据库、模型和产品平台形式积累了大量知识。同时也形成系统管理和规范的操作程序,建立了规范的知识库,防止积累的数据和经验的丢失,支持产品的创新开发。

本文主要根据设计开发与验证质量控制的主要要素,讲述了产品设计开发与验证质量控制的主要思路。以如何加强产品设计质量控制为切入点,联系工作实际,谈论如何加强产品监管,提出从产品设计和开发策划,设计和开发评审,设计和开发验证三个阶段[1]开展的思路。通过对汽车产品开发流程各阶段研发任务的描述,阐述汽车产品设计开发和验证质量控制的主要流程及各阶段工作内容。

1 设计和开发策划

通过对汽车产品开发过程的特点分析,加强新产品开发的前期策划和目标分解控制,已成为一项重要工作。如何加强新产品开发的前期策划和目标分解控制工作,如何加强各开发阶段之间的联系,树立新的流程理念,具体如下。

1.1 设计指标分解保证

在开发过程中严格对设计与验证过程进行质量控制,以节点评审作为控制手段加强质量管理,对产品的设计和开发进行策划和控制尤为重要,这阶段应确定:

1)设计和开发的各阶段活动;

2)适合于每个设计和开发阶段的评审、验证和确认的活动;

3)设计和开发的职责和权限。

特别是对产品各个阶段的计划进行有序的开展。

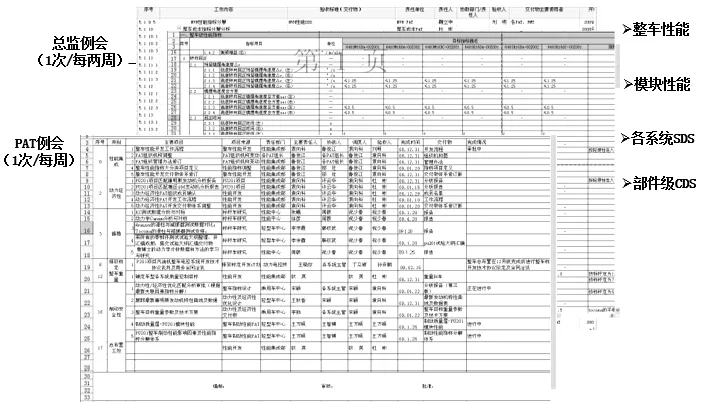

图1 产品开发指标设计验证思路

1.2 整车指标体系构建(指标分解)

整车指标体系开发要以客户需求为导向,以满足客户使用需求为目的开发,对于整车产品开发具有重要意义。在整车产品设计开发过程中,整车指标体系作为内在特性体现在整车物理结构中,是顾客真正购买和感受到的东西。整车指标体系开发在产品设计过程中占有举足轻重的地位,必须有严格的开发流程,需要具有量化指标的交付物对整车指标开发进行质量控制,以保证整车指标开发集成在整车设计过程中,并体现在最终产品上。

确定开发策划活动后,应对参与设计和开发不同小组之间的接口进行管理,以确保有效的沟通,并明确职责分工。职责及分工在整车指标的开发控制流程中有着重要的作用,主要体现在以下几个方面:

图2 整车指标体系构建

1.3 产品开发计划及主要交付物

随着设计和开发的进展,在适当时,策划的输出应予输出或更新。设计和开发输出的方式应适合于对照设计和开发的输入进行验证,并应在工程释放前得到批准,设计和开发输出应[2]:

1)满足设计和开发输入的要求;

2)具备采购、生产制造和试验验证提供的适当信息;

3)包含或引用产品接收准则;

4)对产品的性能和质量所必需的产品特性。

根据产品设计开发策划,明确了产品开发设计流程,在开发策划前期完成各阶段的设计输入、设计输出、验证输入、验证输出等相关交付物。

1)产品的开发概念模型输入;

2)标准法规研究解读输入;

3)市场调研,顾客需求输入;

4)整车及零部件DVP 验证输入;

5)整车性能指标验收报告。

图3 产品开发计划及主要交付物

2 设计和开发评审

应依据所策划的安排,在适宜的阶段,对设计和开发进行系统的评审,按产品设计开发分类分级标准,确定影响产品可靠性的重要零部件清单,确保在新产品质量目标体系基础上进行修订和确认,应识别设计和开发的目标,进行适当的评审、验证和确认,并在实施前得到批准,并经过相关功能区域的确认会签和审批下发,以便达到以下目的:

(1)评价设计和开发的结果满足要求的能力;

(2)识别任何问题并提出必要的措施。

评审的参加者应包括与所评审的设计和开发阶段有关的职能的代表,评审结果及任何必要措施的记录应予保持,评审应包括评价更改对产品组成部分和已交付产品的影响。

表1 评审要素表

2.1 控制计划评审的依据

在产品设计开发策划阶段,已根据汽车产品的市场定位、竞争标杆、产品标杆等,初步确定产品的质量标杆,产品的可靠性质量与精细化水平要优于或与标杆相当。

组织评审会,对各种产品试验的有效性做出评估,并对评审发现的问题提出改进计划。

(1)将项目开发过程控制成功的经验和教训其它项目进行延续,将不成功的质量控制做法进行改良;

(2)在新产品开发质量控制体系策划的框架内进行系统考虑;

(3)将标杆企业的做法进行消化吸收,在消化吸收的基础上,结合现状进行有选择性的转化和嫁接。

2.2 工程释放

新产品工程释放除按照相关的技术资料和文件管理规定进行输出外,为满足后续质量工程开发和制造过程质量控制的需要,需集中识别和输出相关的工程资料;

在新产品开发验证质量控制规范的框架下,制定新产品开发供应商零部件质量保证能力评估确认管理办法,在专题讨论和会签的基础上,按审批流程批准;

按新产品开发供应商零部件质量保证能力评估确认管理办法,组织对供应商质量保证能力确认评审,并对评审发现的问题制定调整方案和改进计划,新产品应在如下要素方面优于或相当于标杆产品:

(1)精细化方面;

(2)可靠性方面;

(3)功性能方面;

(4)优势技术要在新项目上体现。

3 设计和开发验证

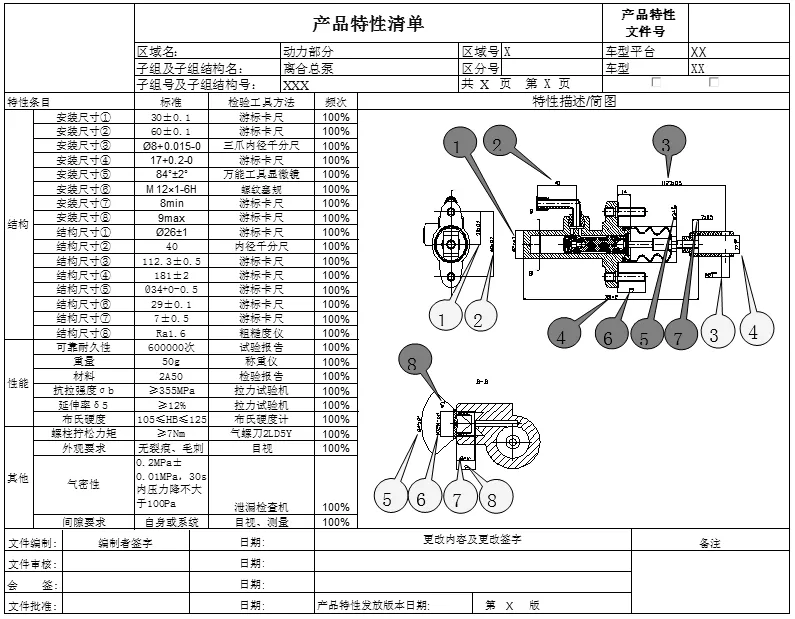

3.1 产品关键技术/质量特性保证

为了保证汽车产品设计质量,首先在设计上对设计质量进行把关,通过对设计文件(数模、图纸、指标、匹配分析报告)进行评审及相关的会签审批流程加以控制外,在设计实现阶段,通过对零部件供应商进行模具、检具验收、台架试验过程、结果及第三方认证试验进行设计验证质量控制,来保证结构设计与性能设计指标的最终落实,从而保证汽车产品设计质量达到预期目标。

图4 产品验证质量控制流程图

图5 产品特性清单保证报告

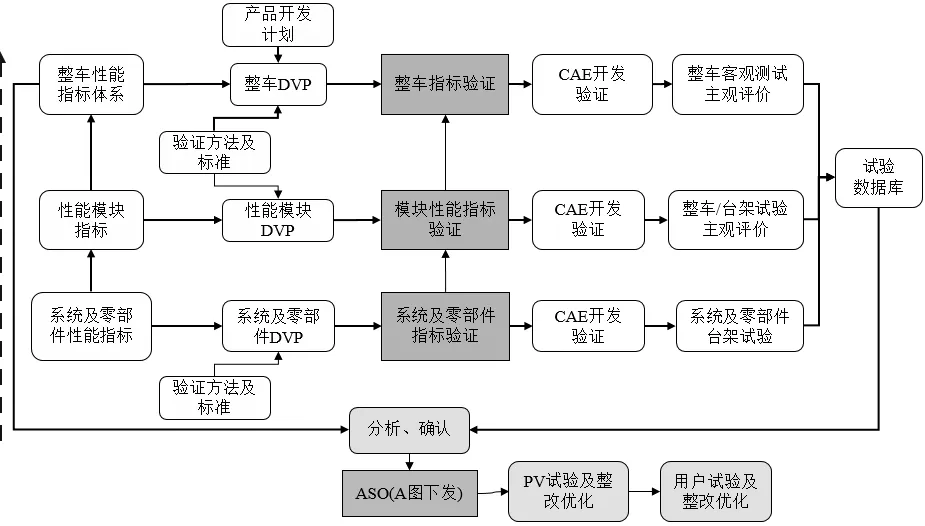

3.2 产品DVP 试验及CAE 验证

为确保汽车产品能够满足规定的使用要求或已知的预期用途的要求,应依据所策划的安排对设计和开发进行确认。在产品已经设计完成制造出初样后通过对产品进行可靠性试验、耐久性试验等相关试验来验证产品。确保满足为评价设计策划目标以及评价整车(整机)、系统以及零部件、原料、辅料、燃料、元器件等产品的质量而制定的方法标准。参考技术规范,产品设计经验和教训,验证产品设计能否达到设计目标要求而开展有针对性地测试,工作流程如下:

图6 DVP 设计及实施

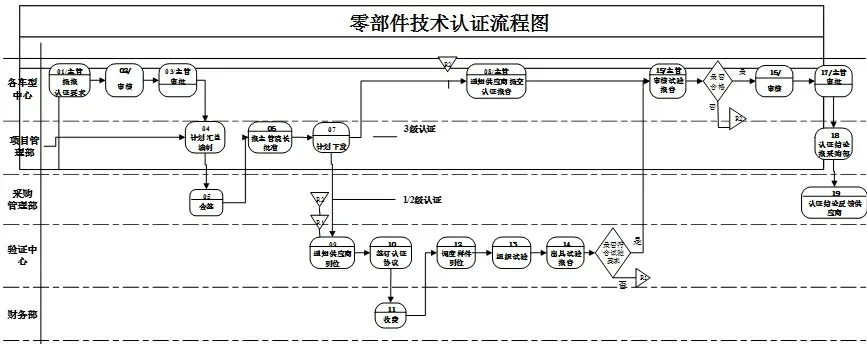

3.3 产品技术验证

汽车产品开展完相关试验及验证时,设计部门应根据产品的重要度,分类别提出产品验证依据标准,技术要求等,类别包括:

(1)一级验证产品;

(2)二级验证产品;

(3)三级验证产品;

(4)视同验证专用产品。

汽车产品的验证总原则:一级和二级所有产品需在第三方国家检测中心检测,具体验证要求:

1)一级认证:由第三方国家级检测中心检测,根据有关标准及技术要求进行全面认证检测。

2)二级认证:由第三方国家检测中心检测,根据生产、市场质量状况,依据有关标准和技术文件,有针对性地进行“关键项”、“重要项”的认证检测。

3)三级认证:对供应商提供的国家权威机构的检验报告(以有“中国实验室国家认可(CNAL)”印章为原则)设计部门进行认可。

图7 产品验证流程

4 小结

本文根据汽车产品开发过程的特点,对影响产品质量最重要因素提出系统性的指导思路,指明质量建设的方向性。通过以数据为依据、以流程作规范、强调沟通与协同以实现优质与高效的设计过程,最终实现顾客满意的宗旨。