钛中空纤维膜的制备及表征*

莫家乐,林可芸,刘德飞

(1 广东环境保护工程职业学院,广东佛山 528216;2 佛山科学技术学院,广东佛山 528225)

膜分离技术经过近几十年的迅速发展,在能源、食品、化工、医药、环保等领域都有着重要的应用[1-2]。其中多孔金属膜由于机械强度高、热导性能好、膜通量大、支撑性好、易密封等特性越来越受到人们的关注。金属中空纤维膜既可以发挥金属材料强度大、韧性好的特点,也能发挥中空纤维材料比表面积大、膜利用率高的特点,同时还能降低膜装备体积和生产成本,因此,具有很大的发展前景和巨大的市场潜力[3-5]。阻碍金属中空纤维膜发展的主要原因有烧结温度过高,过滤精度较低,达不到工业要求,不同的工业条件和工业环境应用有待进一步研究扩展[6]。整体来看,国内外的研究团队研究的无机金属中空纤维膜的种类主要包括氧化铝中空纤维膜、不锈钢中空纤维膜、氧化锆中空纤维膜等[7-10]。目前,相转化法制备钛中空纤维膜的研究报道极少,本研究采用相转化法和烧结相结合的技术制备钛中空纤维膜,所制备的金属钛中空纤维膜材料能耗较低、机械强度高、透气性能好,在水处理等领域有望获得广阔利用前景。

1 实验部分

1.1 仪器

行星式球磨仪(UBE-V0.4L,长沙市德科仪器设备有限公司),恒温干燥箱(DZF-6050,上海越众仪器设备有限公司),旋转粘度计(NDJ-5S,上海越众仪器设备有限公司),扫描电镜(S-4800,日本Нitachi 公司),旋片式实验室真空泵(2XZ,上海博禹泵业有限公司),电子分析天平(CS-6011B,东莞市诚胜机械设备有限公司),管式炉(НMX1600,上海皓越电炉技术有限公司),马弗炉(SXL-1216,上海精宏实验设备有限公司)。

1.2 试剂

钛粉(分析纯,湖北鑫润德化工有限公司),N-甲基吡咯烷酮(分析纯,上海埃彼化学试剂有限公司),聚砜(分析纯,北京融合立盛科技有限公司),钯(分析纯,上海拓思化学有限公司)。

1.3 材料制备

称取一定比例的钛粉(Ti)、N-甲基吡咯烷酮(NMP)、聚砜(PS)、钯(Pd),混合后用行星式球磨仪以400r/min的速度进行球磨18h。混合均匀后放入浆料罐中,真空中脱气24h,脱气后用氮气加压,调节氮气压力使得铸膜悬浮液以12mL/min 流速从内外径分别为1.27/2.5mm的纺丝头挤出。去离子水充当芯液,流速为8mL/min 不变。纺丝后,将上述钛金属中空纤维前驱体于50℃恒温水浴24h 后再在室温下干燥24h。最后,移入管式炉烧结,先以2℃/min 升到600℃恒温烧结6h,除去前驱体中残留的溶剂和有机材料,后将Н2-N2混合气体通入管式炉中,以2℃/min 升温到800~1200 ℃保留6h,使钛金属中空纤维膜致密化。

2 结果与讨论

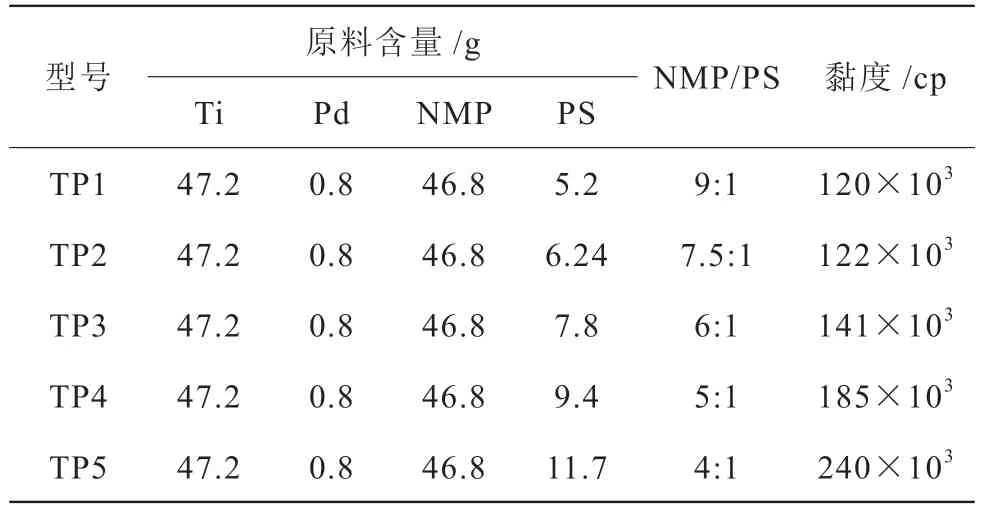

2.1 不同NMP/PS 比例对钛金属中空纤维膜铸膜液黏度影响

钛粉(Ti)、N-甲基吡咯烷酮(NMP)、钯(Pd)的含量分别固定为47.5g、46.8g 和0.8g,改变聚砜(PS)含量,研究不同NMP/PS 成分含量比例对钛中空纤维膜前期铸膜液黏度差异性,样品型号依次为TP1~TP5。黏度差异性结果见表1,当NMP/PS=9:1 时,黏度为120×103cp,随着PS 含量的增大,铸膜液的黏度逐渐增大;当NMP/PS=4:1,黏度为240×103cp,其黏度为NMP/PS=9:1 时的2 倍。

表1 不同 NMP/PS 比例对铸膜液黏度的影响Table 1 Effects of different NMP/PS ratio on viscosity of casting solution

纺丝实验结果显示,NMP/PS 比例分别为9:1、7.5:1、6:1的均可通过纺丝得到前驱体。当NMP/PS 比例为5:1 时,能获得多处断裂的前驱体;比例为4:1 时,铸膜液已无法挤出,纺丝无法成型,无法获得前驱体,主要原因为黏度过大,无法挤出成型或成型效果差。因此,纺丝实验条件需控制NMP/PS 比例不小于5:1。

2.2 不同NMP/PS 比例对钛金属中空纤维膜表面形貌影响

前驱体扫描电镜(SEM)图如图1(a~c)所示,图1(d~f)则为对应前驱体烧结后形成钛中空纤维膜的横截面形貌。由图1 可以看出,TP1 前驱体存在上细下粗的不均匀的现象,可能是由于黏度过小,重力的拉伸作用导致;TP2 前驱体比较均匀,但烧结后的中空纤维膜的横截面观察不到指状结构;TP3 前驱体挤出均匀,横截面变得粗糙,烧结后指状结构清晰可见。因此,NMP/PS 最佳比例为6:1。

图1 钛中空纤维膜及其前驱体SEM 图Fig.1 SEM photographs of titanium hollow fiber membrane and precursor

2.3 烧结温度对钛中空纤维膜性能的影响

考察烧结过程烧结温度对钛中空纤维微观结构的影响。在相同实验条件下,将NMP/PS=6:1的系列前驱体,烧结温度分别设为800℃、1000℃、1150℃和1200℃,得到型号为TP3-1、TP3-2、TP3-3、TP3-4 等四种钛中空纤维膜结构。图2 中,a~d 分别为TP3-1、TP3-2、TP3-3、TP3-4 型钛中空纤维膜横截面的SEM 图,e~h为a~d的横截面局部放大SEM 图,i~l 为钛中空纤维膜外表面SEM 图。

图2 不同烧结温度下钛中空纤维膜的SEM 图Fig.2 SEM photographs of titanium hollow fiber membrane at different sintering temperature

由图2a~d 可观察到,随着烧结温度的增加,钛中空纤维膜的横截面面积显著变小。图2e~h,可观察到从纤维的内外表面开始几乎延伸到纤维横截面中心的指状结构,且中空纤维壁的中部可以观察到中央海绵状区域,指状结构从内表面沿纤维横截面大约有50%的延伸,但外表面处的指状结构延伸区域占比很小。

高温可以去除聚合物粘合剂,并使不完全烧结的钛粉颗粒熔融粘连在一起。在800℃烧结后的中空纤维外表面上可形成2~3μm 微孔(图2i)。当烧结温度增加到1000℃时,晶体明显长大,离散的钛颗粒熔融合成大颗粒,中空纤维表面上几乎消失,外表面更加致密(图2j),边缘指状结构空隙和数量进一部减少,但是多孔结构在横截面上仍然明显。当烧结温度达到1150℃时,少量微孔空隙已通过高温烧结处理消除,中空纤维表面的孔径缩小到1μm,钛颗粒再也分辨不出(图2f)。当温度升至1200℃时,烧结更好,微孔结构更少且主要在纤维膜外表面,钛中空纤维的横截面上仍然存在典型的指状多孔结构(图2l)。研究表明,随着烧结温度的升高,钛中空纤维横截面海绵体区域致密化,孔隙率降低,最终形成致密的纤维膜。

3 结论

本文以钛粉(Ti)、N-甲基吡咯烷酮(NMP)、钯(Pd)、聚砜(PS)为铸膜液原料,固定Ti、NMP、Pd 含量不变,调节PS 含量,制备不同NMP/PS 比例铸膜液,纺丝后以不同温度烧结,初次制备出钛中空纤维膜,通过SEM对前驱体和产物表面形貌进行表征。

(1)随着PS 含量的增大,铸膜液的黏度逐渐增大,纺丝实验应控制NMP/PS 比例不小于5:1,否则黏度过大容易导致纺丝断裂。

(2)NMP/PS 比例为6:1 时,铸膜液前驱体形状均匀,烧结后的钛中空纤维膜指状结构清晰可见,显著优于其他比例。

(3)随着烧结温度的升高,钛中空纤维横截面海绵体区域致密化,孔隙率降低,最终形成致密的纤维膜,800℃烧结成型的材料微孔最多,1200℃烧结成型的材料致密性最高。