高压直流电缆用LDPE/EPDM复合绝缘材料的性能研究

朱海超

(国网南京供电公司,江苏南京 210013)

高压直流电缆由不同介质构成的复合绝缘体系,在直流电场下增强绝缘中容易引发空中电荷积聚,进而造成局部电场畸变甚至是绝缘击穿或失效,严重危害电缆运行稳定及安全性。而理论与实践表明,空间电荷积聚和消散热性除了受电场应力集中的影响,还与电缆及复合介质界面密切相关,可见,化解空间电荷积聚问题的关键在于改善复合介质的性能,且目前,高压直流电联的传输容量、输电距离在不断提升,其对于电缆绝缘附件材料性能提出了更高的要求。而三元乙丙橡胶(EPDM)因介电损耗小、耐热、耐电晕、抗局部放电及分子间电离,极大地提升了高压直流电缆的结构稳定性及运行安全,且较其他橡胶而言使用寿命高出10 倍左右、超高压引线和接线优势更为凸显[1],已然成为主流的电缆附件绝缘材料。LDPE 也是输电领域最常用的绝缘材料,其物理力学及化学稳定性较好,与EPDM 结合应用,可实现优势互补,故而,本研究将两者融合,制备一种LDPE/EPDM 复合绝缘材料,透过双层介质界面电荷密度影响因素的分析,利用表层分子结构改性技术来改性调控LDPE/EPDM 复合绝缘材料电荷积聚或消散的特性,以优化其在高压直流电缆中的应用性能。

1 实验

1.1 主要原材料

EPDM,457ОН 型,美国陶氏化学公司,使用前在80℃下真空干燥12h;LDPE,1C7A 型,中国石油化工股份(燕山)有限公司,密度为0.922g/cm3,熔体流动速率(190℃) 为2.3g/10min,结晶度为64%;硬脂酸(C18Н36О2),分析纯,国药集团化学试剂有限公司;异氰脲酸三烯丙脂(TAIC),I0279 型,梯希爱(上海)化成工业发展有限公司;氧化锌(ZnО,粒径≤100nm)、纳米白炭黑(纯度为99.9%,粒径≤100nm)、苯并咪唑(C7Н6N2)、过氧化二异丙苯(DCP),上海拉丁生化科技股份有限公司。

1.2 主要仪器

RM-200A 转矩流变仪,哈尔滨哈普电气技术有限责任公司;XLB25-D 平板硫化机,湖州双力自动化科技装备有限公司;НB-Z103-2AC 直流高压源,天津市横博高压电源有限公司;江苏恒诺仪器制造有限公司;EST122皮安表,北京华晶汇科技有限公司。

1.3 试样制备方法

LDPE/EPDM 试样制备过程如下:

步骤1:按照实验所需配比,利用电子天平分别称取三元乙丙橡胶(EPDM)、LDPE、交联剂(DCP)。实验中采用开炼式熔融共混法制备 EPDM 基复合材料,将开炼机温度设置为 90℃[1],调整开炼机辊距,机器达到设定温度后,将称好的 EPDM 加入到开炼机中熔融,待材料完全熔融后,按比例逐一加入 LDPE、DCP[2]。为使出料均匀,将开炼机的两个转轮间距调到合适距离,混炼时间大约45min,待混炼均匀后加入交联剂 DCP 继续混炼 5min。待混炼结束后,将材料取出放在阴凉处保存,备用。

步骤2:按一定质量(2.5g)称取混炼均匀的混合物,将其剪碎放入 100×100×0.18(mm)的模具中,然后放入 100℃的平板硫化机中预热10min,再用每 5min的速度加 5MPa 来逐渐加压定型,保持平板硫化机的压力为 15MPa。

步骤3:将已经定型好的试样移入 130℃的平板硫化机中,硫化 120min。平板硫化机的压力为 15MPa,待充分硫化后取出试样加压冷却至室温,取出试样待用。

步骤4:将定型后的 EPDM 取出,放入到 200 ℃的电热干燥箱中处理 4h,进行二次硫化,进一步除去硫化产生的小分子。待试样冷却后取出后放置在温度为 21~25 ℃、相对湿度为 45%~55% 条件下处理 24h[3],以备后续实验。

1.4 性能测试

1.4.1 电导电流分析

电导电流能够反映电介质中载流子运输过程的许多微观特性,如载流子的注入、电荷的入陷和脱陷、电导机制、陷阱载流子密度和电老化阈值等,被广泛应用于研究半导体和电介质材料的电荷运输过程[4]。本研究提取电导电流的终值来反映经过表层分子结构改性后聚合物电导的变化规律,具体采用三电极系统测量 EPDM 复合材料直流电导率,系统组成包括:高压直流电源、保护电阻、三电极单元、电流表、恒温箱等。高压直流电源为东文高压电源(天津)股份有限公司生产的 DWP303-5ACDE 系列正极性直流电源,输出电压范围为 0~30 kV,额定输出电流为 5mA。电流表选用 Keithley 6517B 型高阻计,测量范围为1fA~20 mA。

由于6517B 型皮安表所能承受电压不超过1kV,因此电路中需增加保护电阻以防止发生放电时对设备造成损坏。三电极系统高压电极直径为80mm,测量电极直径为50mm,保护电极内径为54mm[5]。由电介质三支路等值电路可知,流经被测试电介质的电流由两部分组成:在加压初始阶段存在的电容电流,其在加压瞬间数值很大但迅速下降到零,随加压时间的增长而逐渐减小,下降速度变得较为缓慢,一般在数十分钟后才能衰减到零;电导电流为流过电介质中的一个恒定电流。因此,随着时间的增加,测试电流逐渐衰减,最后达到一个稳定值,即电导电流。

对于每组EPDM 试样,实验测量并记录30 min的电流数据,并取最后1min 时间内所有电流测量值的平均数作为介质的电导电流,以保证电导电流测量的准确性和可重复性。每组实验测量五次取平均值为该组试样的电导电流值 IC。需要说明的是,每片试样不能重复使用,以避免残余电荷影响实验结果。试样的电导率可依据电导电流值、实验电压、试样厚度及测量电极直径、测量电极与保护电极间距等推导得出。

1.4.2 介电性能

使用安捷伦 E8363A 精密阻抗分析仪(Agilent Technologies,USA)对样品进行介电性能测试。测试频率为10GНz,样品规格为30mm×20mm。所有样品在 80℃下干燥 5h,然后进行测试。

1.4.3 界面电荷变化分析

为测定LDPE/EPDM 复合材料界面电荷动态特性,本文采用由高压直流电源、高压脉冲发生器、PEA 单元、数字示波器、计算机等组成的PEA 法空间电荷测试系统,具体测试过程如下:

步骤1:测试前,使用酒精擦拭试样表面以出去杂质,在干燥箱中60℃环境下短路12h,以除去试样表面和内部的残余电荷[6]。

步骤2:将双层试样中间涂抹少量硅油,再放置在地电极上,在试样上表面放置半导电层及高压电极并固定。

步骤3:对试样施加5kV/mm 直流电场,并持续5s(研究表明,5kV/mm的电场短时间内不会造成复合材料的电荷注入和积聚),获得空间电荷分布数据作为参考信号。

步骤4:对试样施加直流电场,极化时间为30 min,每隔10s 采集一次 PEA 信号,测量极化过程空间电荷动态特性。

步骤5:撤去施加在试样上的直流电场并将高压电极与地电极短路,去极化时间为 10 min,每隔5s 采集一次 PEA 信号,测量去极化过程空间电荷动态特性。

同时,为了定量比较界面电荷在极化和去极化过程中的积聚与消散特性,根据下式计算并比较了界面电荷总量随极化和去极化时间的变化规律[7]:

式(1)中,ρ(x) 是空间电荷密度,S是电极的有效面积,d1是LDPE的厚度,∆ 设定为50μm。

1.4.4 界面电荷对电场分布影响分析

复合绝缘界面电荷的积累将诱发电场畸变,从而引起局部放电和材料老化,导致电缆附件系统绝缘失效,同时电场分布是高压直流电缆附件设计所需要考虑的重要因素,因此根据泊松方程计算了双层介质界面电荷存在时的电场分布[8]:

式(2)中,ρ(x) 是界面电荷密度,d1、d2是LDPE和EPDM的厚度,ε0、εr1和εr2分为真空介电常数、LDPE 和EPDM 相对介电常数,x是厚度变量。

2 结果分析

2.1 介电性能分析

降低聚合物的介电常数,将使复合绝缘系统中的暂态电场分布更加合理,场强畸变将会相对减小,更有利于提高复合绝缘的介电强度和可靠性。为此,本研究引入表层分子结构性改性技术,利用氟原子极强的电子亲和能、电负性,对LDPE/EPDM 复合介质界面进行氟化改性,以形成化学及热稳定性较优的C-F 键,以改进其介电性能。据此,利用Novocontrol Concept 80 测量了经过不同时间表层分子结构改性的EPDM 和LDPE 试样的相对介电常数,如图1 所示。

图1 EPDM 和 LDPE 介电常数随频率的变化关系Fig.1 EPDM and LDPE dielectric constant changes with frequency

从图1 可以看到,EPDM 和LDPE 相对介电常数随频率的增大而略有减少,这是高频下分子本身的惯性和介质的粘滞性造成的介电驰豫现象。未经氟化处理的EPDM 试样相对介电常数在2.36~2.37 之间;当表层分子结构改性时间从0 到30 min 增加时,工频下EPDM 介电常数从2.36 降至2.28;但是随着表层分子结构改性时间的继续增加,相对介电常数反而逐渐增大,当表层分子结构时间达到60min,试样相对介电常数达到2.42。对于 LDPE 试样,经过30 min 表层分子结构改性后工频下介电常数从2.27 降至2.24。实验结果表明一定程度的表层分子结构改性可以降低聚合物的介电常数,这归因于氟原子特殊的原子结构及极化特性。由于烃类化合物的卤代反应中氢原子的反应活性大小顺序为叔氢>仲氢>伯氢[9],而相应C-Н 键离解能的大小顺序又恰恰相反,因此在轻度氟化时,聚合物分子中被氟原子取代的主要是与主链上的叔氢。由于主链较长而不易移动,且主链上的C-F 键运动的维度有限,此时,氟化对试样介电常数的影响应主要考虑氟原子的电子极化,而氟的电子极化比氢原子要弱,因此氟化后介电常数有所下降。另外由于氟化过程中分子链上的自由基也有交联的可能,从而使试样表层分子发生交联反应,进一步限制了聚合物分子的取向极化。而且氟原子取代氢原子会增大橡胶类聚合物的自由体积,降低单位体积内的分子数,从而降低聚合物的极化率和相对介电常数[10]。但过度氟化会破坏聚合物基体的规整性,产生新的分子断链和小分子等强极性基团,增大极化程度,此时聚合物的介电常数随着氟化时间的延长而显著增大。

2.2 电导电流

提取电导电流的终值来反映经过表层分子结构改性后聚合物电导的变化规律,图2 为经过不同时间氟化处理的 EPDM 和LDPE 试样的I-t变化曲线。EPDM 试样的电导电流终值普遍要高于LDPE 试样,可以看到未处理的试样在500s 后稳态电导电流约为0.7nA,对于表层分子改性时间为15min的试样,电导电流终值达到了1nA,随着进一步增大表层分子结构改性程度,电导电流从2nA 最终升高至4nA。而未氟化的 LDPE 试样稳态电导电流为0.25nA,经过30 min 表层分子结构改性后,该值上升为0.32nA。综上所述,无论是 EPDM 还是 LDPE 试样,20kV/mm 电场下测量的电导电流都随着氟化处理时间的延长而增大。这是因为表层分子改性使聚合物表层形成了由-CFn组成的氟化层,该层具有较大的电导,使得氟化改性后的 EPDM 和 LDPE的电导均有所增加。

图2 EPDM 和LDPE的I-t变化曲线Fig.2 I-tcurves of EPDM and LDPE

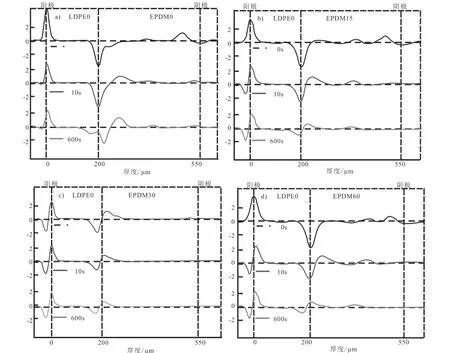

为了进一步准确分析表层分子结构改性对复合绝缘界面电荷的影响,本研究测试了去极化过程中双层介质的空间电荷分布。图3 是极化1800s 撤去电压并短路条件下表层分子结构改性的EPDM/LDPE 界面电荷消散情况。随着时间的推移界面电荷在内建电场的作用下分为了两个部分,正极性电荷向阴极迁移而负极性电荷向阳极移动。图3(a) 中可以看到,去极化过程中LDPE 内的电荷迅速消散,在600 s 后几乎没有残余空间电荷,但是EPDM 侧的空间电荷消散十分缓慢,残留电荷较多,界面电荷主要通过EPDM 基体向电极侧迁移。图3(b)、(c)和(d) 为经过不同程度表层分子结构改性的EPDM 和纯LDPE 试样的界面电荷消散情况。三组实验中界面电荷的消散速率均比纯试样迅速,在前面的表面电位衰减测量结果中已经证明了表层分子结构改性增大了载流子的迁移率,因此空间电荷在去极化过程中能够快速地完成输运。对于双层试样均经过氟化处理的界面,可以看到去极化过程中界面电荷的极性发生了翻转,先从负极性减小到零再变为正极性逐渐增大,分析认为双层介质表面C-F 层俘获的大量负电荷经LDPE 快速释放,EPDM内的正极性电荷则向界面处迁移,导致发生了极性翻转现象。

图3 去极化过程中表层分子结构改性的EPDM/LDPE空间电荷分布Fig.3 Space charge distribution of surface molecular structure modified EPDM/LDPE during depolarization

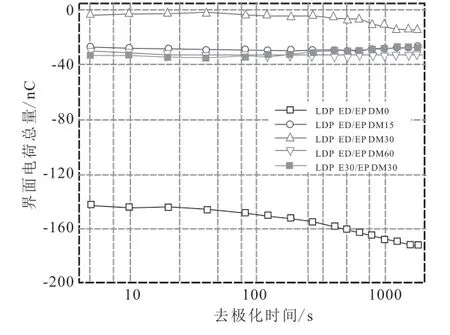

2.3 界面电荷变化

图4 给出了界面电荷总量随着极化时间的变化关系。其中未经氟化处理的试样界面处空间电荷密度在极化30 min 后达到了-175 nC,远远大于其他所有经过表层分子结构改性的实验组中积累的界面电荷总量,当表层分子结构改性时间分别为15、30 和60 min 时,对应的界面电荷总量为35、20 和37 nC,可见表层分子结构完成C-F键的置换后,能够在一定程度上抑制空间电荷在界面处的积累。同时发现未氟化处理的试样界面电荷积累需要1000s的时间能够达到稳定,氟化处理后的试样界面电荷则在加压后不久便达到平衡,双层介质均经过氟化处理后界面电荷甚至在加压瞬间几乎就达到了最大值,但随后略有下降。

图4 表层分子结构改性的EPDM/LDPE 界面电荷 积累情况Fig.4 Surface charge accumulation of EPDM/LDPE with modified surface molecular structure

图5 是去极化过程中不同表层分子结构改性的 EPDM/LDPE 界面电荷消散情况。从图中可以看到,界面电荷总量的初始消散速度随着氟化时间从0 到15 min增加而升高,比较明显的是原始试样匹配的界面在整个过程维持一个相对较快的消散速度,但是当氟化时间达到30min 时,界面电荷总量的初始值比较小,消散速度缓慢,当氟化时间达到60min 时,界面电荷总量的初始值有所升高,其消散速度加快,对于双层介质均经过氟化处理的试样,其界面电荷初始值为负,但是随着去极化时间的推移,极性发生了翻转。从整个表层分子结构改性对界面电荷消散的影响规律来看,具有较高初始值的界面电荷消散速度较大。

图5 表层分子结构改性的EPDM/LDPE 界面电荷消散情况Fig.5 The surface charge dissipation of EPDM/LDPE with modified surface molecular structure

2.4 电场分布受影响性

从图6 可以看到-20 kV/mm 电场下极化30min 时表层分子结构改性的EPDM/LDPE 电场分布情况。发现LDPE 内电场明显高于EPDM,因为在不考虑界面电荷因素时,直流电场下的场强按照电导的反比分布。计算结果说明由于界面电荷的存在使得复合绝缘在不同介质界面处的电场发生了严重的畸变。因为界面匹配度的提高和介电常数的改善减少了界面电荷积累,30min 表层分子改性的EPDM 有效降低了附件绝缘系统的电场畸变率。但是60min 氟化处理的EPDM 使界面电场畸变更加严重,LDPE 绝缘内的电场强度过高,界面处出现了较大的电场梯度,对直流电缆附件界面性能的可靠性是一个严峻考验,可能会诱发局部放电并引起老化和绝缘失效。对于双层介质均经过表层分子结构改性的情况,EPDM 侧积累的异极性空间电荷使附件主绝缘内电场分布极不均匀,对于绝缘强度相对较低的电缆附件来说是极为不利的,因此在电缆附件界面设计时谨慎考虑该种情况。

图6 极化30min 时表层分子结构改性的 EPDM/LDPE 电场分布情况Fig.6 Electric field distribution of EPDM/LDPE modified by surface molecular structure at 30min polarization

3 结论

高压直流电缆长期受到强电场的影响,加之电厂和温度引致的电导梯度、电极注入、杂质电离等因素的影响,空间电荷极易在电缆绝缘附件内部及界面层积聚,而为化解该问题,上述研究结合空间电荷积聚的影响因素,改变以往涂覆硅油、增设增强绝缘层、非线性控制层的做法,利用表层分子结构改性技术对LDPE/EPDM 复合绝缘材料进行优化设计,并通过实验测得应用性能,具体如下:

改性的LDPE/EPDM 复合绝缘材料可有效优化介电常数、电导电流、电荷积聚及消散特性,减弱复合界面电荷积累,并据此改善复合界面电场畸变,进而减少绝缘附件老化、失效,提升高压直流电缆的运行安全性。

改性的LDPE/EPDM 复合绝缘材料性能优化受改性时间的限制,在早期因为氟化时间、程度较低,会充分发挥C-F 键的电极化特性,降低介电常数、提升氟化电导电流,以此促成界面电荷的快速消散;但是随着改性时间推进,过度氟化将导致复合材料产生更多的分子断链和自由分子,形成交联反应,进而影响其介电及电导性能,减缓界面电荷消散速度,增加电场畸变概率。故而,未来该类型绝缘材料设计时,应充分考量该内容。