内涵喷管裂纹产生原因

高 芸,熊 勇,陈昌达,曾候祥

(中国航发贵州黎阳航空动力有限公司,贵阳 550014)

0 引 言

航空涡轮风扇发动机内涵喷管的主要功能是使发动机排出的燃气膨胀,并将燃气的可用功转变为动能使燃气从喷口高速喷出,从而产生反作用推力[1-3]。喷管位于发动机尾端,在发动机工作过程中主要承受气动力、振动应力和热应力作用,其材料通常为高温合金或耐热钢[4-6]。GH536合金是一种以Ni-Cr-Fe为基的固溶强化型高温合金,主要固溶强化元素为钼、钨和钴;该合金在高温下具有较高的强度,良好的耐腐蚀性能、抗氧化性能、冷热加工性能和焊接性能,广泛用于制造航空发动机的燃烧室部件、压气机盘、风扇以及尾端喷管焊接件[7-11]。

某型机GH536合金制内涵喷管在工作22 h后,喷管与加强环之间的氩弧焊定位焊点和滚焊焊点处出现了多处裂纹。为避免此类事件再次发生,作者对该内涵喷管裂纹产生原因进行了分析,并提出了改进措施。

1 理化检验及结果

1.1 裂纹宏观形貌

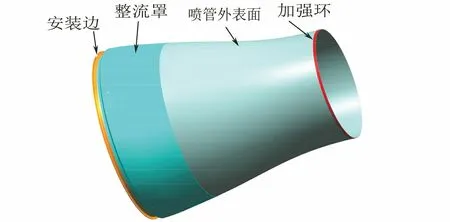

内涵喷管由安装边、整流罩、喷管和加强环通过焊接连接而成,见图1。喷管、加强环和整流罩材料均为GH536合金,厚度分别为1.2,1.5,1.0 mm。加强环通过滚焊焊接在喷管外表面,在滚焊前采用手工点焊(氩弧焊)对加强环进行定位。

图1 内涵喷管宏观形貌Fig.1 Macromorphology of inner nozzle

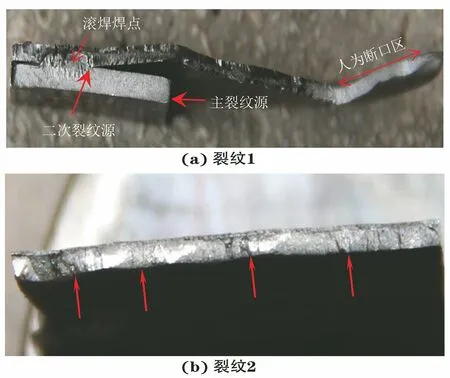

由图2可以看出:裂纹1位于加强环与喷管外表面定位焊点边缘的热影响区,贯穿整个加强环和喷管壁厚,沿喷管轴向扩展,长度约31 mm,裂纹尾端存在轻微分叉现象;裂纹2位于喷管内表面,贯穿喷管壁厚,与裂纹1垂直,沿滚焊焊点边缘的热影响区周向扩展,长度约23 mm。

图2 喷管内外表面裂纹宏观形貌Fig.2 Macromorphology of cracks on outer (a) and inner (b)surface of nozzle

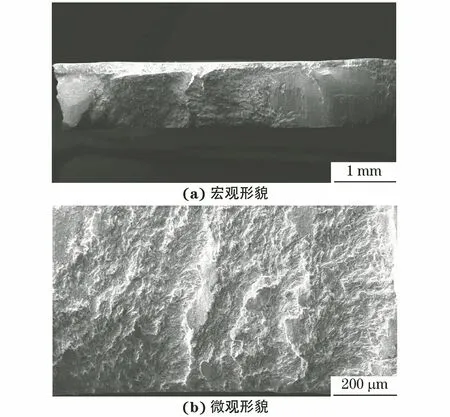

1.2 断口形貌

将裂纹人工打开后,采用OLYMPUS SZX7型体视显微镜观察断口宏观形貌。由图3可以看出:加强环上的裂纹1断口表面较为平坦,呈灰白色,存在轻微的挤压磨损痕迹;喷管上的裂纹1断口不平坦,呈深灰色,断口边缘可见挤压磨损痕迹;裂纹1的主裂纹源位于加强环外表面定位焊点的热影响区,呈线源特征,主裂纹源附近可见少量的放射棱线,未见材料缺陷;在滚焊焊点的边缘存在一处呈点源特征的二次裂纹源,裂纹沿二次裂纹源扩展贯穿整个喷管壁厚后,在喷管外表面形成新的裂纹源并继续扩展;在加强环和喷管上的裂纹扩展区均可见疲劳弧线。裂纹2的整个断口呈深灰色,断口不平坦;裂纹2的裂纹源位于喷管外表面滚焊焊点的边缘,共4处,均呈短线源特征,裂纹源区均未见材料缺陷。

图3 裂纹1和裂纹2断口宏观形貌图3 Macromorphology of fracture of crack 1 (a) and crack 2 (b)

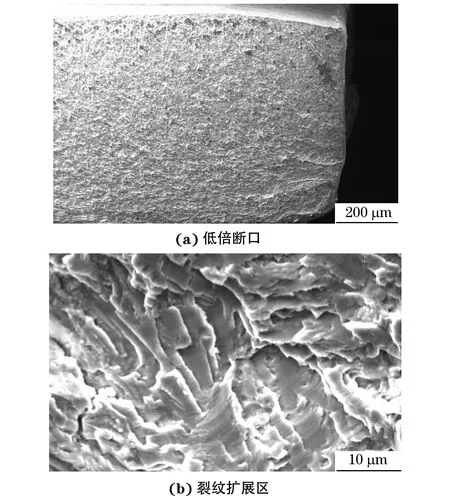

在蔡司Gemini 300型扫描电镜(SEM)下观察裂纹1和裂纹2断口微观形貌。由图4可以看出:裂纹1断口主裂纹源位于加强环上,呈线源特征,附近可见放射棱线,断口以类解理断裂特征为主,存在轻微的挤压磨损痕迹,未见材料缺陷;加强环上的裂纹扩展区可见疲劳弧线和细密疲劳条带。

图4 加强环上裂纹1断口SEM形貌Fig.4 SEM morphology of fracture of crack 1 on reinforcing ring:(a) low magnification fracture and (b) crack propagation region

由图5可以看出:滚焊焊点位置的裂纹由加强环一侧向喷管扩展,滚焊焊点处的裂纹断口可见细密疲劳条带。喷管裂纹断口上的二次裂纹源位于喷管外表面一侧的滚焊焊点边缘,呈点源特征,附近可见放射棱线;该二次裂纹源存在挤压磨损痕迹,呈类解理断裂特征;裂纹扩展区可见疲劳弧线和大量细密疲劳条带。

图5 滚焊焊点处裂纹1断口SEM形貌Fig.5 SEM morphology of fracture of crack 1 at rolled weld:(a) low magnification and (b) high magnification

由图6可以看出:裂纹2的裂纹源位于喷管外表面滚焊焊点边缘的热影响区,共4处,均呈线源特征,裂纹源附近均可见放射棱线,断口呈类解理断裂特征,未发现材料缺陷;裂纹扩展区可见细密疲劳条带,断口呈类解理断裂特征。

图6 裂纹2断口宏观和微观形貌Fig.6 Macromorphology (a) and micromorphology (b) offracture of crack 2

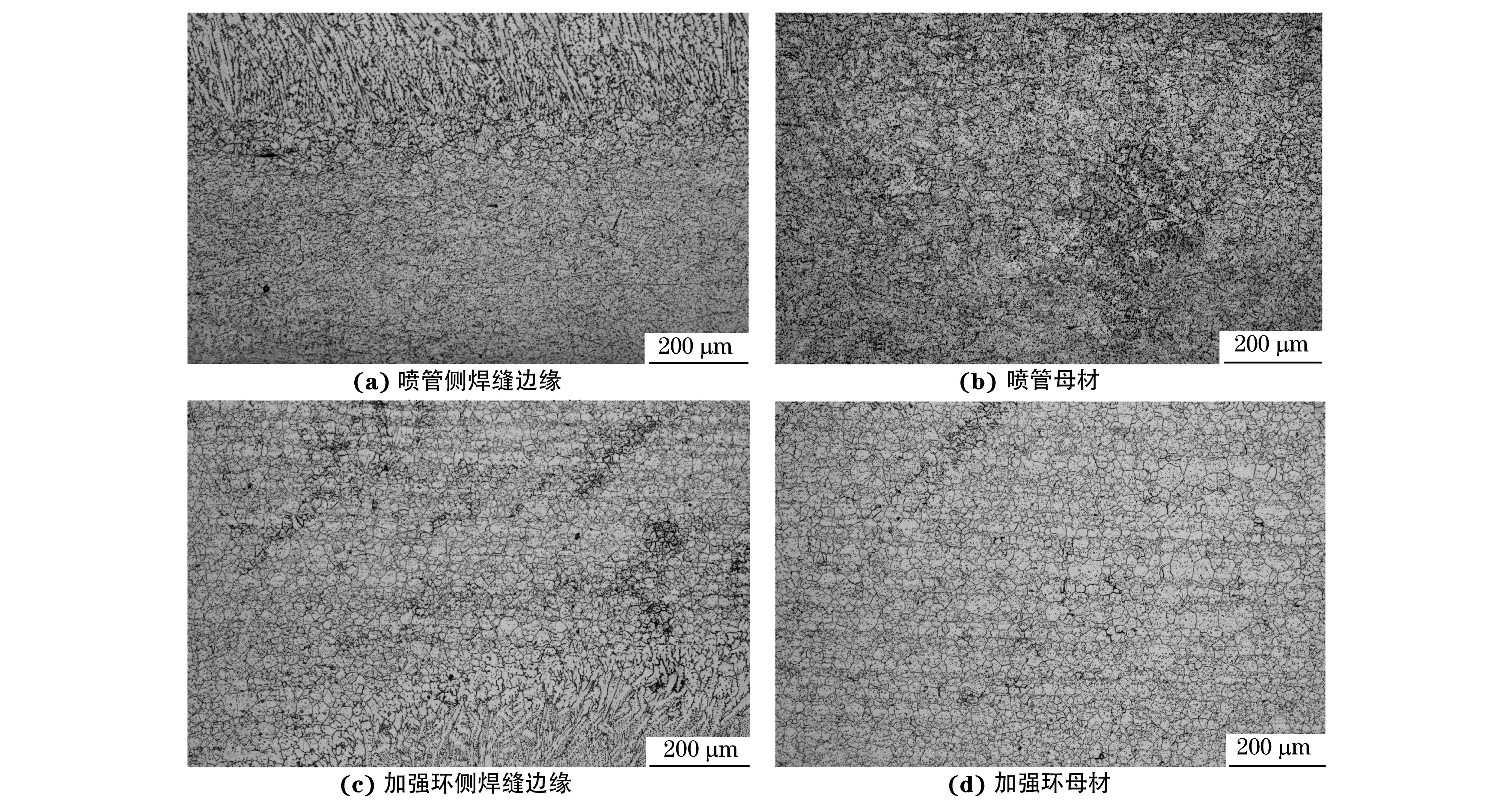

1.3 显微组织

在滚焊焊点位置和喷管、加强环母材上取样,经磨抛,采用氯化铜+盐酸的酒精溶液腐蚀后,在LEICA DMI5000M型光学显微镜下观察显微组织。由图7可以看出:滚焊焊点的焊缝区为铸造枝晶组织;近加强环和喷管的热影响区的晶粒均未见明显长大,晶粒度级别均为7级,符合HB 5495-1992标准要求(晶粒度级别不低于4级)。

图7 喷管和加强环滚焊接头的显微组织Fig.7 Microstructures of rolled weld joint of nozzle and reinforcing ring: (a) weld edge on nozzle side; (b) base metal of nozzle;(c) weld edge of reinforcing ring side and (d) base metal of reinforcing ring

1.4 化学成分

在喷管和加强环上取样进行化学成分分析,其中碳、硫元素用Leco CS-844型红外碳硫仪测试,铬、钴、钨、钼、铝、钛、铁、锰、硅、磷以及铜元素用PerkinElmer Avio500型等离子体发射光谱仪测试。由表1可以看出:喷管和加强环的化学成分均满足HB 5495-1992标准要求。

表1 喷管和加强环的化学成分(质量分数)

2 裂纹产生原因分析

在喷管外表面定位焊点和滚焊焊点附近沿轴向和周向各形成1条裂纹,判断轴向裂纹(裂纹1)为先形成的裂纹,周向裂纹(裂纹2)为后形成的裂纹[12]。打开裂纹后,在整个断口上均未发现材料缺陷;喷管和加强环的化学成分均满足HB 5495-1992标准要求;滚焊焊点位置的组织正常。由此推断,裂纹的产生与喷管和加强环的成分无关。

裂纹1的主裂纹源呈线源特征,位于加强环外表面定位焊点的热影响区,附近可见细密疲劳条带,在裂纹扩展区可见疲劳弧线和细密疲劳条带。裂纹2的裂纹源共有4处,均位于喷管外表面滚焊焊点边缘的热影响区,裂纹扩展区可见细密疲劳条带。可见2条裂纹均为萌生时应力较大、扩展时应力较小的疲劳裂纹。

疲劳失效是航空发动机零部件失效的主要形式之一。在疲劳加载过程中,零部件受到应力集中作用,疲劳裂纹容易在表面萌生[13-14]并扩展,导致疲劳寿命降低[15-18]。内涵喷管位于发动机尾端,在疲劳加载过程中,喷管主要承受气动力、振动应力及热应力作用。喷管与加强环之间的焊接热影响区存在残余热应力,同时由于焊点的凸起或凹陷,该位置容易产生应力集中;定位焊点会束缚加强环的冷热收缩,影响加强环与喷管振动的协调性。因此,定位焊点和后续滚焊焊点热影响区存在较大应力,裂纹易在此处萌生。

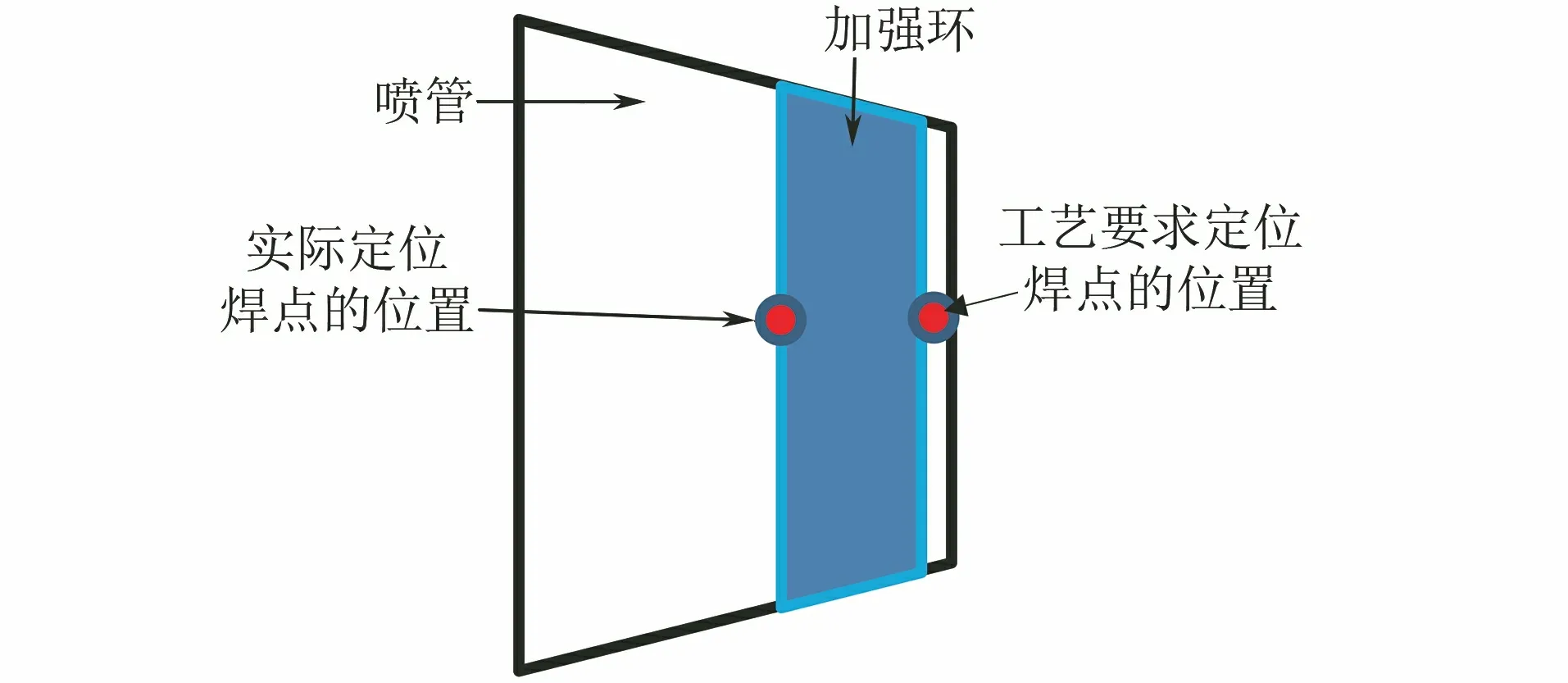

内涵喷管由安装边、整流罩、喷管和加强环通过焊接连接而成。国外发动机喷管和加强环之间的连接方式有铆接、滚焊及氩弧焊3种,其成品均未在喷管和加强环之间发现残留的定位焊点。该失效内涵喷管的工艺要求为在喷管出口端外表面施加氩弧焊定位焊,最后采用车削加工去除喷管及加强环预留的加工余量,同时去除氩弧焊定位焊点。复查工艺流程发现,实际定位焊点位置不满足工艺要求(见图8),且在最后车削加工过程中没有去除定位焊点。

图8 实际定位焊点和工艺要求定位焊点位置示意Fig.8 Diagram of positions of actual tack welding spot andprocess required tack welding spot

综上,内涵喷管未按工艺规定的位置进行氩弧焊定位,并且没有车削加工去除焊点,造成喷管和加强环之间存在定位焊点;在疲劳加载过程中,定位焊点和后续滚焊焊点的热影响区存在应力集中,导致疲劳裂纹萌生。建议通过打磨定位焊点来延缓或消除裂纹的产生;在喷管出口端严格按照工艺要求施加氩弧焊定位焊,并在车削加工过程中去除定位焊点。

3 结 论

(1) 该内涵喷管上的裂纹为萌生时应力较大、扩展时应力较小的疲劳裂纹;内涵喷管未按工艺规定的位置进行氩弧定位焊,并且没有对焊点进行机加工去除,在疲劳加载过程中,定位焊点和后续滚焊焊点热影响区存在应力集中,导致疲劳裂纹萌生。

(2) 建议通过打磨定位焊点来延缓或消除裂纹的产生;在喷管出口端严格按照工艺要求施加氩弧焊定位焊,并进行车削加工去除。