超高性能混凝土钢桥面铺装组合结构弯拉疲劳性能研究

黄若昀 张 辉 崔 磊

(1.江苏高速公路工程养护技术有限公司 南京 210049; 2.江苏中路工程技术研究院有限公司 南京 211806)

随着大跨径钢桥技术广泛应用,钢桥面铺装成为钢桥建设关键技术之一[1]。由于交通量日益增长,尤其是货车通行比不断增大,车辆类型逐渐大型化、重型化,且随着在役钢桥面服役时间的不断延长,正交异性板应力幅值增大、循环次数越多,桥面铺装及正交异性板疲劳损伤问题也将日益突出[2]。钢结构疲劳开裂和铺装层频繁破损将严重危及正交异性钢桥面系的安全性,并造成其使用性和耐久性显著下降[3]。

从延缓正交异性板与铺装层疲劳的角度出发,针对正交异性钢桥面板偏薄或交通载荷较大的情况,可通过对正交异性钢桥面板进行适当补强,以有效降低面板连接焊缝附近局部应力和面外变形,解决正交异性钢桥面板疲劳开裂问题[4-6]。众多研究表明可通过采用钢桥面水泥混凝土铺装,提高钢桥面系刚度并改善其受力状态[7]。超高性能混凝土(ultra-high performance concrete,UHPC)以超高的强度、韧性和耐久性为特征,成为实现水泥基材料性能大跨越的新材料,以克服传统水泥基材料韧性不足及易开裂的缺陷。超高性能混凝土作为钢桥面铺装结构多通过焊接栓钉形成剪力键,作为钢桥面上永久结构层,众多学者依托正交异性钢桥面板疲劳评估理论和方法验证了该铺装方案的基本性能[8-9]。

为完善超高性能混凝土钢桥面铺装技术体系,从避免焊接栓钉造成钢板应力损伤考虑,兼顾耐久性及可维护铺装结构特点,综合正交异性桥面板与铺装2种材料作用力传递连续一致特点,本文提出树脂连接超高性能混凝土(resin bonding polymer concrete,RBPC)钢桥面板铺装结构(见图1),并在润扬长江公路大桥悬索桥1/4跨位置首次应用RBPC钢桥面铺装。采用三点加载复合梁疲劳试验研究RBPC钢桥面铺装界面弯拉疲劳性能,以期为钢桥面系建养提供技术支撑。

图1 RBPC钢桥面铺装结构示意图

1 材料与试验方法

1.1 试验材料

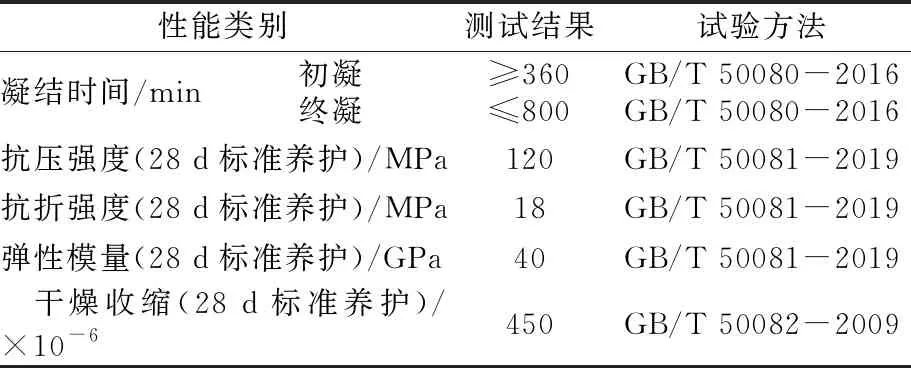

1) 超高性能混凝土铺装层采用江苏中路交通科学技术有限公司生产的免蒸养型UHPC干混料,由水泥、硅灰、石英粉、石英砂等组成,将干混料、钢纤维和水按一定比例混合搅拌均匀即可形成超高性能混凝土,其超高性能混凝土基本力学性能指标见表1,钢纤维相关技术指标参照GB/T 31387-2015 《活性粉末混凝土》。

表1 超高性能混凝土基本力学性能

2) 防水黏结层为高韧环氧树脂上定量撒布玄武岩碎石,复合涂布具有湿固化能力的湿黏结剂,其高韧树脂和湿黏结剂均为江苏中路交通科学技术有限公司生产提供,参照ASTM D638-2014和ASTM D4541-09分别测得拉伸和拉拔强度结果,结果见表2。

表2 高韧树脂和湿黏结剂材料基本性能

1.2 试验方法

1.2.1试件制备及测点布置

参照JTG/T 3364-02-2019 《公路钢桥面铺装设计与施工技术规范》中“三点加载复合梁试验方法”制备RBPC复合梁试件,其制做过程示意见图2,通过电阻式应变传感器记录复合梁跨中部位,肋板焊缝、层间钢板、超高性能混凝土铺装层侧面及表面应变,传感器布设安装位置见图3、表3。

图2 RBPC复合梁成型制作

图3 传感器布置图示

表3 应变传感器布设情况

1.2.2试验参数确定

DTS疲劳试验设备加载复合梁示意见图4。以正弦波加载,加载频率(10±0.1) Hz,试验温度(20±2) ℃,采用应力加载控制方式,参照JTG B01-2014 《公路工程技术标准》中标准汽车后轴(轴重140 kN)进行加载,复合梁理论计算模型见图5。通过ABAQUS建模和理论计算得到超高性能混凝土铺装层中最大拉应力2.855 MPa,反算对应于复合梁上疲劳加载力为4.37 kN,即为三点加载复合梁的等效标准荷载值。

图4 三点加载RBPC复合梁

图5 复合梁理论计算模型

1.2.3试验加载制度

复合梁试验包括短期动态加载和连续疲劳加载2种试验方案。

1) 在不同等级试验荷载作用下分别进行短期动态加载,并测试复合梁动态响应情况,同时对比力学理论计算结果,分析不同部位受力特征及其变化规律。

2) 以9 kN试验荷载(相当于2倍等效标准荷载作用)进行连续疲劳加载,测试疲劳加载过程中的力学、位移变化,分析复合梁结构抗弯拉性能并预估疲劳寿命。

2 结果与讨论

2.1 细节部位应力变化

绘制超高性能混凝土与钢桥面板复合梁结构在不同荷载作用下,各细节部位(肋板焊缝、层间钢板、UHPC铺装)的应力变化规律见图6。

图6 复合梁不同细节部位力学响应情况

由图6可见,在等效标准荷载4.37 kN作用下,复合梁肋板焊缝位置压应力、肋间钢板拉应力,及UHPC铺装表面拉应力分别为8.3,1.1,3.5 MPa,且基本随荷载增加而呈幂函数趋势增长,区别于线弹性数值计算值的变化规律;试验结果与数值计算值变化规律基本一致,随着作用荷载增大,理论计算与实测结果之间逐渐出现偏差,且不同细节部位偏差大小存在差异。鉴于复合梁包括弹塑性的钢板及具有应变强化性能的UHPC,并通过黏弹性环氧树脂组合而成,其在动荷载作用下的实际受力相对较复杂。

2.2 层间受力变形特征

绘制树脂连接超高性能混凝土RBPC复合梁结构在三点疲劳荷载作用下层间受力状态及变形特征见图7。

图7 复合梁层间受力状态及变形特征

由图7可见,根据三点加载复合梁跨中受压两端支撑的特点,层间跨中部分同时受钢板挤压和超高性能混凝土反力约束变形,导致钢板两端上挠引起张拉力,从而使层间结构呈近哑铃状变形特征。

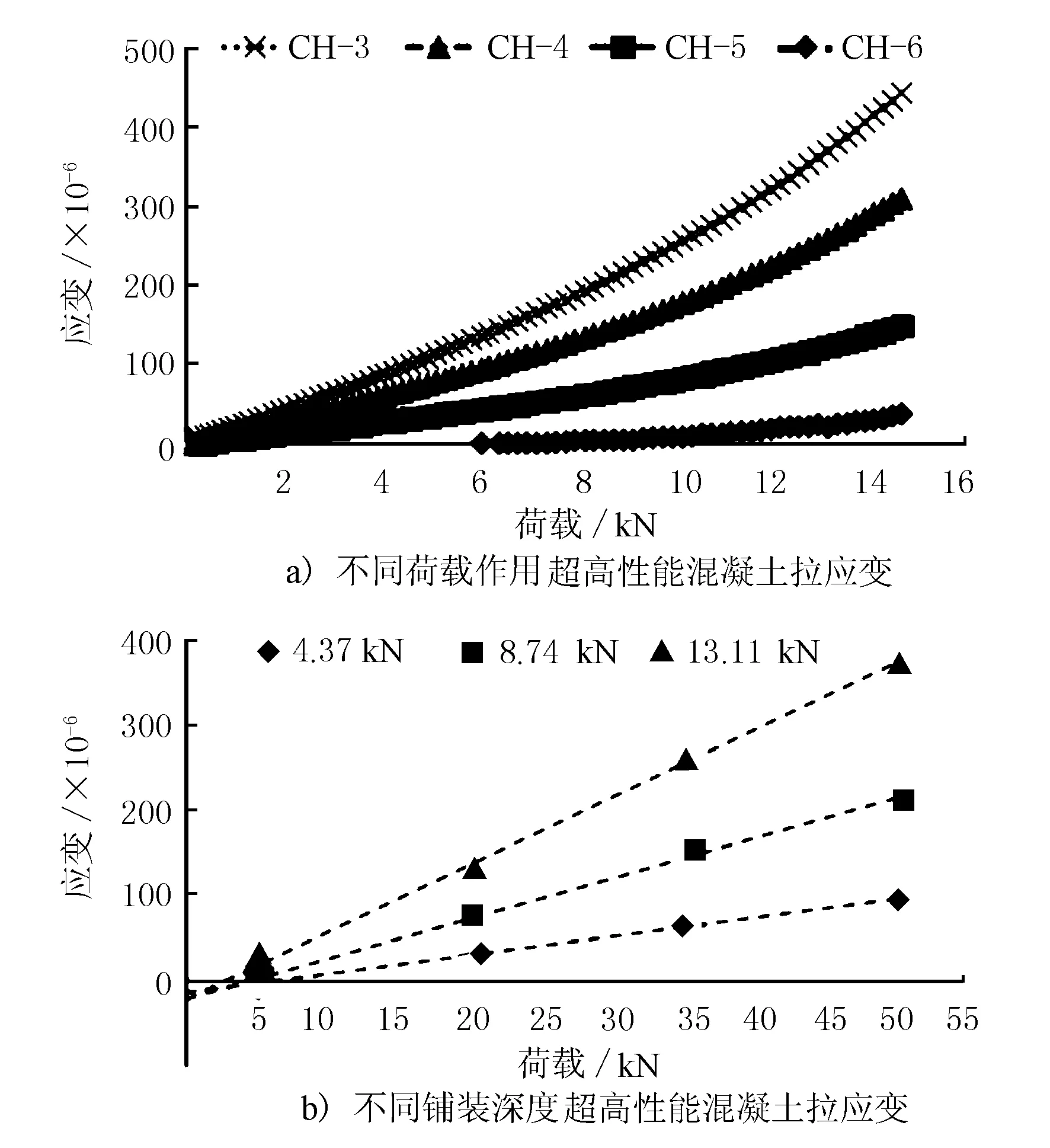

绘制RBPC复合梁的超高性能铺装在不同荷载作用及不同层位深度的应变变化情况见图8。

图8 复合梁UHPC铺装应变变化规律

由图8可见,不同深度超高性能混凝土拉应变随荷载增加而增大,且在大荷载作用下的应变变化率较大;相同荷载作用下超高性能混凝土的拉应变基本随铺装深度满足线性变化规律。

RBPC复合梁在荷载作用下层间界面应变分布情况见图9。

图9 复合梁截面力学分布(4.37 kN荷载作用)

由图9可见,复合梁结构在4.37 kN三点加载作用下钢板产生弯拉变形,继而通过层间黏结带动超高性能混凝土铺装受荷变形,以钢板和铺装为对象单独分析,其跨中层间部位钢板侧和超高性能混凝土侧产生应力分别为1.34 MPa和-0.22 MPa(由不同铺装深度超高性能混凝土应变推算得到),因此层间黏结部分发生相对剪切应力约为1.56 MPa,复合树脂黏结层极限拉伸强度远大于该值,消耗上下界面发生的位移偏差,产生层间应力吸收消耗的作用。

2.3 疲劳耐久寿命评估

RBPC复合梁在荷载7.9 kN、频率10 Hz荷载作用下经过1 500万次加载过程中荷载及其动挠度变化见图10。

图10 三点疲劳加载RBPC复合梁荷载和动挠度变化

由图10可见,其荷载峰值基本稳定7.9 kN持续加载,复合梁动挠度初始约为0.39 mm,经过一定次数加载后动挠度趋于0.38 mm稳态发展,表明RBPC复合梁结构具有良好的抗弯拉疲劳性能。结合疲劳试验测试结果,并参照英国BS 5400规范中Miner准则[10],预估RBPC钢桥面铺装结构疲劳寿命,其计算方法如下。

(Δσ1)m·n1=(Δσ2)m·n2

式中:Δσ1和Δσ2为常幅应力;n1和n2为加载次数;m为疲劳强度等级(理论疲劳循环次数超过5×106次,故m取5)。

预估RBPC钢桥面铺装结构的疲劳寿命结果见表4,在标准荷载(4.37 kN)作用下其疲劳寿命大于2.9亿次。

表4 RBPC复合梁疲劳寿命预测

3 结语

本文通过超高性能混凝土RBPC铺装复合梁三点疲劳加载分析弯拉疲劳性能,得出主要结论如下。

1) 复合梁实际三点加载作用下肋板焊缝、层间钢板及UHPC铺装等细节部位应力基本随作用荷载增大而呈幂函数增长,且在较小荷载作用下力学计算值与试验测试值相近。

2) RBPC复合梁层间受力复杂,在钢板挤压和UHPC铺装约束同时作用下呈近似哑铃状变形,在等效标准荷载作用下,其层间黏结结构可消耗吸收约1.6 MPa的应力差。

3) 以7.9 kN荷载三点加载RBPC复合梁,经1 500万次循环加载后未发现明显疲劳损伤及刚度衰减现象,结合Miner准则估算RBPC铺装在标准荷载作用下的疲劳寿命大于2.9亿次。