智能化技术在斜沟选煤厂能源管理中的应用

张建功

(山焦西山斜沟选煤厂,山西 吕梁 033602)

能源消耗的管理在选煤厂成本控制中占有举足轻重的地位,随着近几年,选煤领域智能化建设风起云涌,以现代信息技术和人工智能技术为手段,以集成和利用全流程信息资源为起点,基于大数据技术应用的能源管理智能化建设也被提上日程[1]。

斜沟选煤厂在2018年开始智能化建设项目,经过系统相关需求分析、产品设计、设备采购、电气施工、软件开发、上线部署、现场调试等工作,智能化选煤厂建设初见雏形,其中智能化技术在能源管理中的应用也初见成效。通过能源管理系统将电力消耗、絮凝剂消耗、介质消耗、防冻液消耗的海量数据融合,建立能源管理大数据系统,从历史、全面、动态三个维度考虑,对比积累的、新生的、在线的数据,从海量数据中挖掘出能源管理需求的数据、规律,作为系统优化的依据和指导,并从专业角度发现问题、评价效果、指明趋势,有助于分析能源管理各部分存在的问题,有针对性地改进,从而不断降低能源消耗,提高选煤厂经济效益。

1 智能化建设实施背景

“中国制造 2025” 规划提出:到2020年,中国制造业信息化水平大幅提升;到2025年,制造业两化[2](工业化和信息化) 融合迈上新台阶。2017年5月17日完成了《斜沟煤矿选煤厂智能化系统建设》方案立项讨论。2018年1月18日,山西焦煤集团出台了 “智能化选煤厂五年规划”,目标是要达到选煤生产透明化、选煤信息精细化和选煤决策智能化,为此规划了4个板块、多个层次的内容,分步实施[3]。2018年3月斜沟煤矿选煤厂签订了智能化建设项目合同。其中能源管理智能化建设同时开展,以期降低洗选成本,实现企业节支降耗。

2 智能化建设实施内涵

选煤厂能源管理作为关乎选煤厂成本的一项重要内容,直接影响选煤厂成本控制,其智能化建设的本质是利用工业控制的智能化、数字化以及信息通信技术,通过生产设备、人的多维度互联互通、基于大数据分析的决策支持,实现对全流程能源智能管理与控制,从而实现能源管理的深刻变革和管理模式的再造,达到节支降耗的目的,全面提升企业的核心竞争力[3]。

3 智能化管理系统在斜沟选煤厂的应用

斜沟选煤厂能源智能化管理系统包括:电力消耗管理、介质消耗管理、絮凝剂消耗管理、防冻液消耗管理4个部分[4]。通过智能化建设利用大数据平台对能源消耗进行分析,制定能源管理计划,实施节能技改项目,综合降低生产能源消耗(如图1所示)。

图1 能源管理方案设计总览

3.1 电力消耗管理

将现有抄表系统接入智能化系统,实时监控、统计、分析电耗情况,形成图表,直观呈现电力消耗趋势。具体功能包括:电力消耗依据生产任务,同现有抄表系统数据互通;电力消耗情况实时呈现;线上实时统计当前生产任务电力消耗量及历史电耗情况查询;每班自动生成电力消耗分析图表;异常电力消耗情况进行报警提示。

通过电力消耗系统的大数据分析和提醒,找到启停车过程耗时长、鼓风系统用风量大、空压机自动启停功能不完善等导致电力消耗居高不下的主要因素以后,斜沟选煤厂逐步实施了智能鼓风改造、空压机自动启停、一键智能启停车等改造项目,大大降低了电力消耗(如图2所示)。

图2 智能启车界面

3.2 介质消耗管理

介质消耗依据生产任务,同介质库存数据互通,通过实时消耗估算的方式进行介质消耗量、介质质量的统计分析。具体功能包括:自动生成介耗并自动分析各系统加介量是否正常,综合分析后,给出系统介耗偏高提醒;实现统计当前生产任务介质消耗量及历史介耗情况查询,每班自动生成总系统和子系统介质消耗分析图表,自动生成每月介质单耗和与同期、计划对比分析表。

通过介质消耗系统的大数据分析,能预测单套系统介耗异常并发出提醒,便于及时排查原因,大大降低了介质消耗。

3.3 絮凝剂消耗管理

通过能源管理系统对絮凝剂消耗情况进行监控,实时统计当前生产任务药剂消耗量及历史消耗情况查询,并在每班自动生成药剂消耗分析图表;异常药剂消耗情况的报警提示;自动生成每月絮凝剂单耗和与同期、计划对比分析表。

经过能源分析系统查找到絮凝剂消耗不稳定的主要原因,针对人工加药操作中的滞后性和粗放性,开展智能加药[5]改造。结合哈希公司的SONATAX sc污泥界面检测仪和艾默公司的浓度计对浓缩池煤泥沉淀层、来料浓度的持续检测,通过对浓缩机来料浓度、澄清情况、浓缩机耙架运行电流3个关联因素的持续监控,合理调整加药机的参数设置,实现智能动态调整加药量,提高絮凝剂添加量调整的及时性和精确性,改善了煤泥水系统的运行状态,吨干煤泥絮凝剂消耗量由原来的61.05 g降低到48.84 g,改造成果显著。

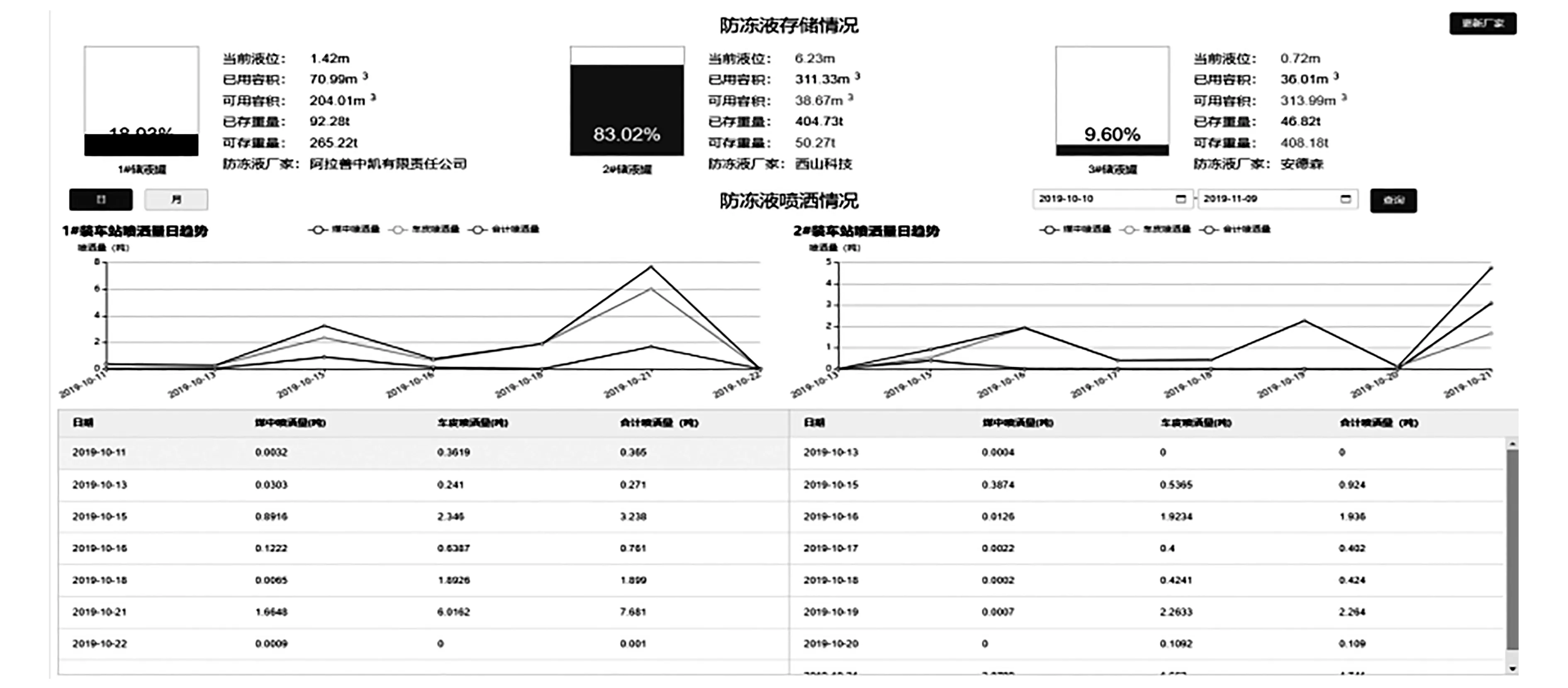

3.4 防冻液消耗管理

传统防冻液喷洒系统需要人工到仓储罐区探明防冻液储量、选择开启出料泵、根据煤质和天气情况调整阀门开度和喷洒泵频率,每列车装车完毕需对防冻液喷洒进行统计并填写报表。数据采集主要来自人工现场估算以及流量表在装车前后的差额进行计算并汇总,繁冗复杂,且精确度不高。整个流程耗时长,工作效率低,喷洒浪费极大。能源管理系统投用以后,配套的防冻液智能喷洒模块包括设备信息的监测、控制以及智能逻辑与参数的设置都实现自动化(如图3、图4所示)。可以对防冻液消耗情况进行监控、统计、分析,形成图表、曲线;防冻液喷洒时及时显示和存储在用厂家信息,与煤质化验结果统一收集汇总形成报表、存档;自动上传和采集防冻液罐号、防冻液粘度、冰点、车次、厂家等信息,形成防冻液报表并推送;自动生成每月防冻液单耗和与同期、计划对比分析表。

图3 防冻液智能喷洒操作监控界面

图4 防冻液喷洒统计总览

4 应用效果

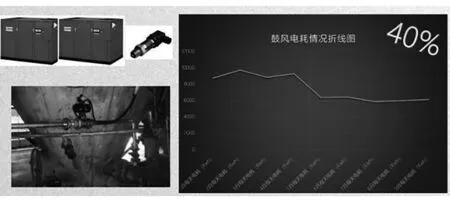

(1)在电力消耗管理方面实施了智能鼓风、空压机智能启停、避峰生产、一键启停车等措施,均达到了节约电力消耗的目的。根据用电量分析出鼓风使用的空压机是“用电大户”以后,对鼓风系统进行改造,实现了介质桶按照设定时间智能间隔鼓风和空压机根据现场用风点压力自动启停及加卸载,空压机电耗节约40%(如图5所示)。鼓风系统智能化改造完成后,智能鼓风系统可以实现空压机自动启停,在停车期间对介质桶进行自动间歇鼓风,不需要岗位司机再操作鼓风阀和空压机,空压机开启时间降低了1/3以上,通过抄表系统实测1—5月份二期空压机耗电量在9 000 kW·h/d,智能鼓风模块投用后,6—9月份二期日均空压机电耗为6 000 kW·h/d,日均节约电耗3 000 kW·h,按单位平均电费0.58元/(kW·h)、年生产330 d计算,一、二期每年节约电费为:3000×2×330×0.58=114.8(万元)。

图5 鼓风电耗情况折线

智能启车将启车时间由之前的40 min以上减少为20 min,单次启车消耗功率约减少4 000 kW·h,按每天启车1次计算,全年可为选煤厂节约用电146万kW·h,电费单价按0.5元/(kW·h)计算,全年可节约电费73万元,同时减少了设备空转及设备磨损,节省了材料配件费用。

(2)介耗管理系统投用以后,斜沟选煤厂介耗从2016年全年吨原煤1.76 kg降为2019年的1.67 kg,按照介质采购价450元/t算,2019年总计入洗原煤1 608万t,共节约介质1 450 t,节约资金65.12 万元,提高了经济效益。

(3)斜沟煤矿选煤厂年入选原煤1 500 万t,吨干煤泥絮凝剂的消耗量由原来的64.95 g降低到55.39 g(如图6所示),煤泥产率7%,絮凝剂14 000元/t,年可节约资金:1500万t×7%×(1-25%)×9.16 g/t÷10000×14000元/t=10.1万元,经济效益可观[6]。

图6 絮凝剂消耗管理实施前后对比

(4)防冻液管理系统很大程度减轻了职工劳动强度,同时又保证了装车报表的准确性,智能控制既保证喷洒量的满足需要又避免了浪费,节约成本,同时消除了安全隐患。

5 结 语

斜沟煤矿选煤厂实施能源管理系统智能化升级后,通过大数据分析技术的应用,查找能源管理中存在的漏洞和不足以后,开展了鼓风系统改造、空压机自动启停开展、智能启停车改造、加药系统改造、防冻液系统改造等,实现了系统智能加药、一键启停车、智能鼓风、智能预警、平板端远程控制功能,做到统筹管控,有效降低了能源消耗,降低了洗选成本,提高了经济效益,减少了岗位人员需求,减轻了岗位职工的劳动强度,提高了选煤厂管理的科学性,为后续智能化选煤厂设计积累了宝贵经验。