基于VSM分析的某型装备修理周期压缩项目

魏清 马胜凯 孟毅 杨宗谕 林培彤

摘要:采用DMAIC模型对工厂某型号装备修理过程进行改善,达到压缩生产周期的目的。通过对比工厂实际修理周期、客户需求与工厂KPI,并实地测绘分析7份车间级和工厂级价值流程图,分9个阶段识别出标准周期长、库存等待浪费、搬运浪费、保留项多4大类问题和3类管理问题。对这7大类问题分阶段采用鱼骨图、5-why分析法、原因筛选法等原因分析法对问题进行分析,总结出46条要因,并对每一条要因制定相应的对策。根据对策,采用看板拉动、计划拉动、安全库存、布局优化、标准作业、产能规划、线平衡等改善方法逐一进行改善。经改善后,工厂整体修理周期从396.5天压缩到231天,总共压缩了165.5天,比目标值多压缩了48.5天。并行生产线总计压缩了70.5天,比目标值多压缩了26.5天。经财务统计,此次改善为每架机提高了265万元的收益。

关键词:DMAIC;VSM;周期压缩

中图分类号:F273 文献标志码:A 文章编号:1009—9492(2021)03—0029—06

0引言

受新冠肺炎和中国国际地位日益崛起的影响,工厂当前面临的国际形势复杂程度前所未有,机遇与挑战并存,风险与发展同在。航空航天制造业是高端装备业的先锋,其技术水平和生产能力更能体现国家制造业实力。面对航空高端装备的修理,修理企业应不断提高科技能力,并在修理过程中对企业实行精细化管理。因此,开发效益合理化管理模式、注重内部体制的科学化管理、注重企业管理中一体化与精益化的有效结合显得尤为重要。

六西格玛管理是一种可以使组织持续改进、增强综合领导能力、不断提高顾客满意度及经营绩效并带来巨大利润的一整套管理理念和系统方法。因此,某型装备修理周期压缩项目的整体思路是使用六西格玛管理中的DMAIC工具进行项目改善。从定义(define)、测量(measure)、分析(analyse)、改善(improve)、管理&推广(control)等5个方面开展项目。

纵观国内外众多企业,将价值流(VSM)分析运用于生产管理中已日臻成熟,且均取得显著成效。如刘颖等基于价值流分析对生产消耗能源进行精准控制,张方哲等基于价值流程图找出生产中的瓶颈工序,还有朱谨、江欣昊、王秀红等。因此,工厂计划采用以VSM价值流程图为主对某型装备整个修理周期进行测量、分析,并采用IE、精益思想进行逐步改善,计划将整个修理周期从396.5天压缩到279.5天。

1某型装备修理现状分析

1.1修理流程概述

某型装备修理从进厂修理到出厂可分为待投产阶段、修理阶段、总装阶段和在站阶段这4个阶段。其中,待投产阶段又可分为进厂接收、故检、分解这3个工序,修理阶段则为结构修理、动部件修理、部附件修理3线并行开展,在站阶段又可分为进站总检、厂检、出厂3个工序。

1.2现状测量分析

1.2.1整体周期数据收集

收集近两年某型装备在厂实际修理周期,从进厂日期起算,出厂日期终止,剔除因政治原因、损伤机等异常数据,计算修理周期平均值,并细化到每一阶段,具体数据如表1所示。其中,因部门不同,动部件修理又分为动部件修理和动部件装试两个阶段。

将工厂实际整体修理周期与客户需求进行对比,如图1所示,由图可知,工厂实际修理周期远超客户需求。

1.2.2现状价值流程图(VSM)

价值流是当前产品通过其基本生产过程所要求的全部活动(包括增值和不增值活动)。从车间级和工厂级价值流程图上,可从局部和整体识别装备在产品流和信息流上的浪费。

以车间为单位,从客户区、供应商区、信息流区、作业流、物流、数据时间框这5个区域绘制车间级现状价值流程图和物流布局图,最终汇总形成工厂级现状价值流程图(图2)和物流布局图。

从工厂级现状价值流程图可以看出以下问题。

(1)信息化水平低。工厂内部信息流动主要为生产计划的下达,且只控制车间级工序的周期,并没有实现生产进度、技术状态的实时监控,信息反馈不及时。

(2)库存等待浪费严重。梳理工厂整个价值流程图,可以看出,待投产阶段、结构修理阶段、总装阶段、在站阶段、动部件修理和装试阶段、部附件修理阶段均存在库存等待浪费问题。

(3)标准生产周期长。对比数据箱中周期时间L/T和增值时间C/T这两项数据可以看出,待投产阶段、结构修理阶段、在站阶段、动部件修理和装试阶段、部附件修理阶段和零部件制造阶段均存在标准生产周期长、增值比低等问题。

(4)生产节拍不均衡。从各数据箱中周期时间L/T可以看出,某型装备整体修理并未按节拍进行生产。

(5)保留项多。从结构修理到总装、试飞到5 h定检之间等待时间过长,结合实际情况,主要是保留项过多、闭环时间长导致的。

(6)物资供应安全库存不足:据统计,每架装备平均必换件缺件数4项、易损件缺件数10项。

从车间级物流布局图可以看出以下问题:

(1)动部件修理和装试之间单架机需要转工11次,且单架机的部件存在单独转运,搬运浪费严重;

(2)部附件修理零散,产品转运、交接均由操作者单独负责,造成转运次数增加,时间浪费严重。

2问题分析及改善对策

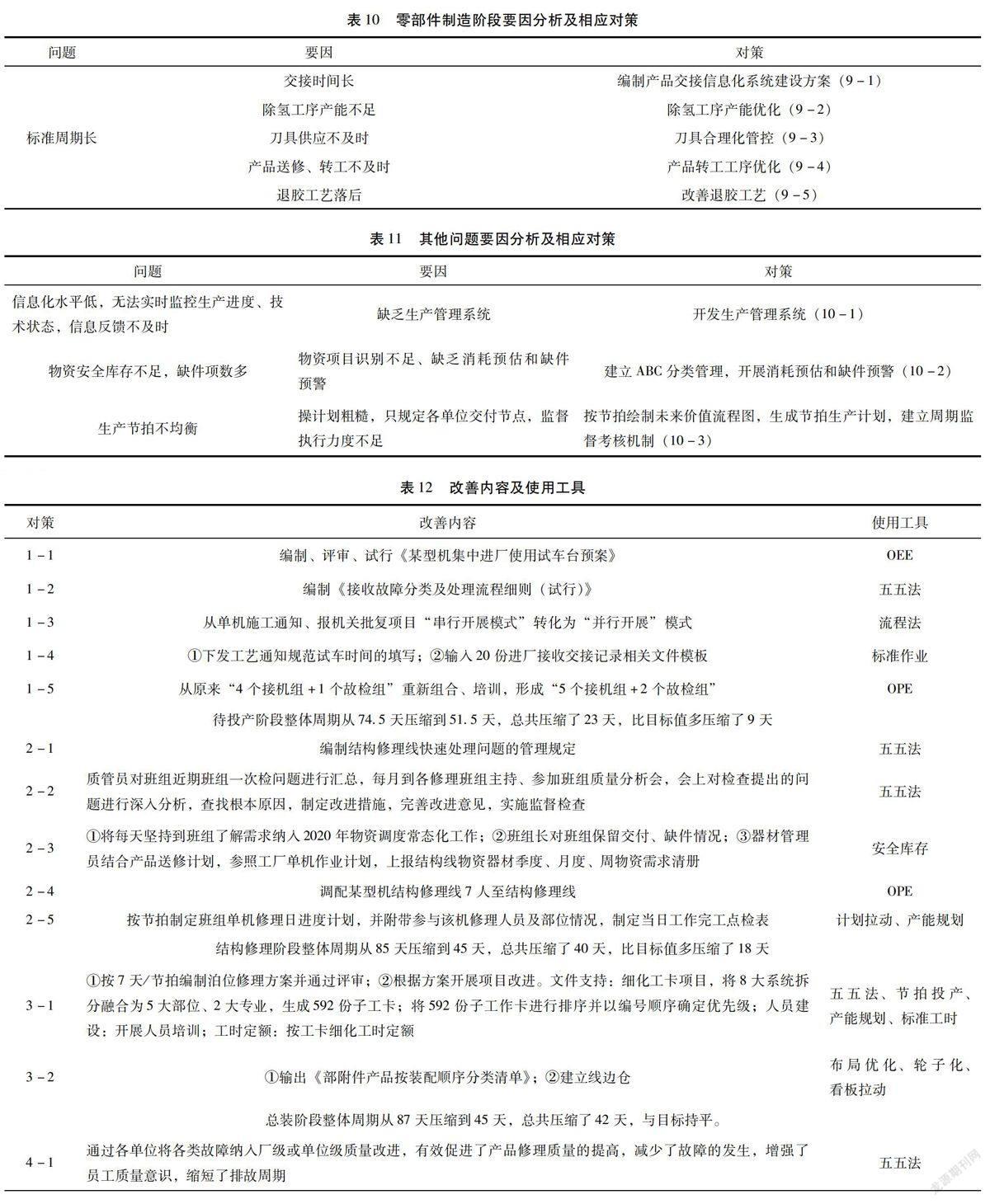

项目组采用鱼骨图、头脑风暴、5-why分析法、原因筛选法等原因分析法對9大阶段涉及的4大问题和涉及管理3大问题进行分析、确定46条要因,并对每一要因制定相应的对策,具体如表2~11所示。

3改善内容、成果

针对前期制定的对策,各部门采用OEE、OPE、看板拉动、计划拉动、安全库存、布局优化、标准作业、标准工时、产能规划、线平衡等精益改善工具进行改善,具体如表12所示。

经改善后,工厂整体修理周期从396.5天压缩到231天,总共压缩了165.5天,比目标周期279.5天多压缩了48.5天。并行生产线(动部件修理、动部件装试、部附件修理、零部件制造)总计压缩了70.5天,比目标值多压缩了26.5天。经财务统计,本次改善为每架机提高了265万元的收益。

4结束语

针对工厂某型装备修理周期过长、与客户需求差距大的问题,本文采用六西格玛管理中的DMAIC工具开展项目,通过绘制VSM并分析总结生产过程中的标准周期长、库存等待浪费、搬运浪费、保留项多等涉及生产的4大类问题和信息化水平低、生产节拍不均衡、物资供应安全库存不足等涉及职能管理的3大类问题,并采用相应IE、精益管理工具分析出46条要因并制定相应的对策。经改善后,工厂整体修理周期从396.5天压缩到231天,总共压缩了165.5天,比目标值多压缩了48.5天。并行生产线总计压缩了70.5天,比目标值多压缩了26.5天。经财务统计,本次改善为每架机提高了265万元的收益。