智能工作面中刮板输送机直线度感知技术

李宁

摘要:目前矿井刮板输送机直线度检测技术检测精度差,在监测、执行、控制等环节的智能化程度不足,影响了采煤工作面的生产效率。某矿致力于现代化智能煤矿开采设备的研发与应用工作,根据现场开采情况,对刮板输送机直线度感知技术进行分析研究,利用FBG光纤光栅技术并结合应变传感原理,研制出采用三维曲率技术方法的传感器。通过有限元技术分析方法得出光纤光栅曲率感知技术能够有效对刮板输送机的直线度进行感应,并具有可靠性高、抗干扰能力强的特点。

关键词:智能工作面;刮板输送机;直线度感知技术

中图分类号:TD528 文献标志码:A 文章编号:1009—9492(2021)03—0186—03

0引言

煤矿企业不断运用新型智能技术管理煤矿开采。刮板机直线度感知技术也是智能技术的发展方向,是对煤矿开采产业的高度智能融合。虽然目前煤炭行业也采取了感知技术应用于矿井中,研究人员也开展了刮板机直线度感知技术研究:牛剑锋等通过在液压支架顶梁上安装测距仪和角度传感器,结合液压支架的推溜动作,实现了刮板运输机直线度控制;余佳鑫等提出在液压支架推移千斤顶跟液压支架上安装行程传感器,实现刮板输送机及液压支架的直线度控制。但是上述方法是间接性调节方法,具有极大的误差,在实际工程中实用性较小。目前的刮板机直线度感知技术最为重要的是需要在矿井内实现“三直两平”的标准和直接性调节,保证刮板输送机在运输煤炭物料时的平稳可靠。因为刮板输送机除了运输煤炭物料以外,还会对采煤机的位移轨道进行控制,提高刮板输送机的直线度,有助于提升煤炭开采工作效率。通过调研相关资料,某矿不断探索刮板机直线度感知技术,破解原有感知技术难题,采用目前传输速率以及抗干扰性非常强的光纤传感技术作为刮板输送机直线度传感器设计的基本数据通讯线路。利用光纤光栅作为刮板输送机直线度传感器的灵敏元件,以直接性调节方法实现了直线度检测。采用数值模拟分析的方法得出了光纤光栅作为灵敏元件时能够极大提升感知传输精确性的结论。研究成果对推动矿井智能工作面建设开发提供了思路。

1智能系统

1.1智能系统整体结构模型

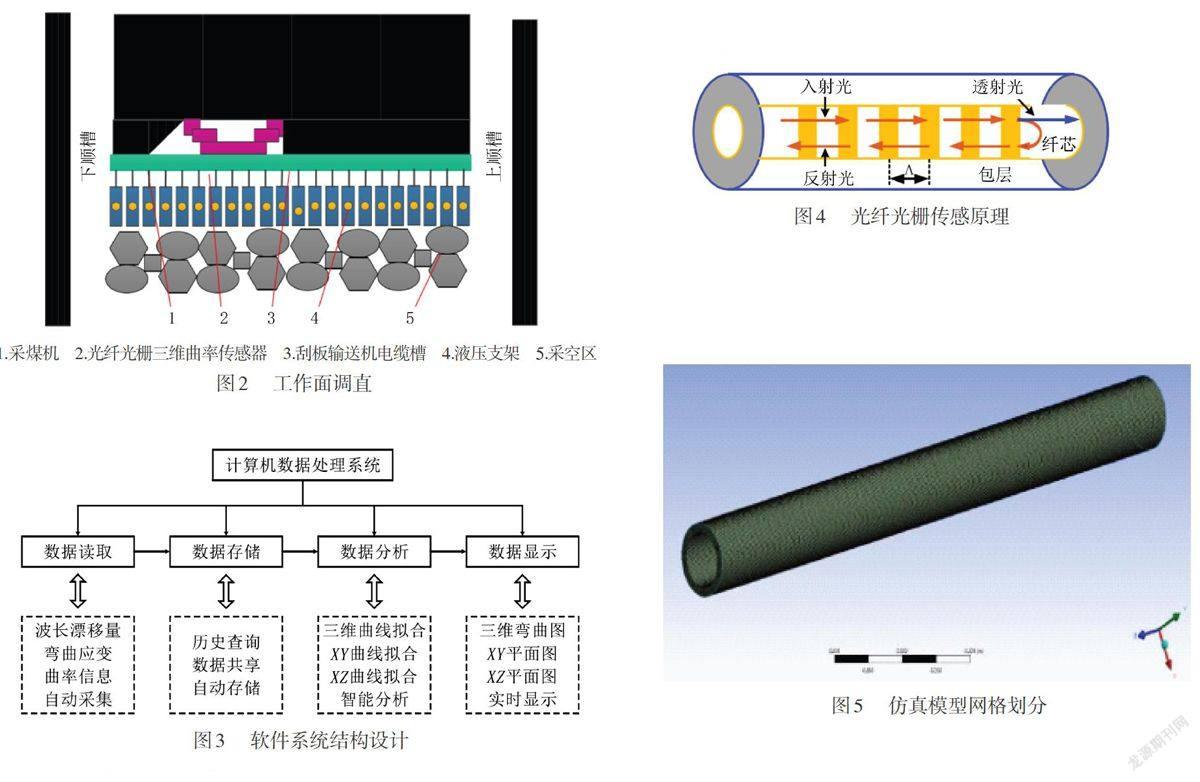

刮板输送机的智能感知系统应用传输速率很快的光纤作为通讯线路,通过光速传播,可高效地将地上与井下的实时参数数据进行互通互联。基于该工作原理,以光纤光栅三维曲率传感器作为数据采集感知的基本硬件结构。光纤光栅可通过环境的不同,改变传播波长以适应环境的变化,从而达到抗干扰性较强的目的。光纤光栅将数据传送至地面的基站服务器,通过滤波处理方法形成数字信号,最终实现在煤矿管理室的终端服务器。根据某煤矿现有的通讯线路架构,设计出智能系统整体结构,如图1所示。

1.2智能系统硬件结构模型

利用FC/APC通讯协议,配套相关的硬件接线盒及接线端头,在矿井中需建立千兆规格的网络线路,将智能工作面“三机”进行联合通讯,“三机”主要包括采煤机、刮板输送机以及液压支架。根据现场实际工况条件,采用在刮板输送机的工作槽内设置电缆,用于感应刮板输送机的弯曲状态并结合液压支架的高度调整,对刮板输送机的工作面进行智能调直,每个液压支架都有一个基准面,通过在每个基准面的推移完成对液压支架的拉溜动作,工作面的智能调直是建立在液压支架调直平衡的基础之上。工作面的调直作业示意图如图2所示。

1.3智能系统软件结构模型

通过C#编程语言对智能系统的各个功能模块及应用程序进行设计,软件中需设定数据提取、数据存储分析等相关功能,软件系统应满足以下功能:(1)数据读取应当实时地实现对光纤光栅三维曲率数据的自动采集,对于正交方向上的数据应有更高的灵敏度;(2)数据存储应对光纤光栅三维曲率数据进行自动存储,合理分栏设置,便于后期管理以及查阅;(3)数据分析主要对后期采集的数据进行拟合重建,内置Matlab软件的数据分析模块,降低数据干扰,提高数据分析结果的精确性。

智能系统整体结构设计应保证软件系统与硬件系统相互之间的有效连接以及匹配,软件系统设计结构如图3所示。

2智能感知传感器

2.1感知机理

传感器作为智能工作面采集环境模拟信号的重要关键部件,其工作性能的好坏将决定工作面智能化程度的可靠性,并将对刮板输送机直线度模拟量感应产生影响。传感器必须要根据该地层环境恶劣的变化,实时调整自身工作性能,才能满足实际现场的应用要求。

基于FBG光栅技术原理,采用全息法在光纤内部进行光路探索,通过反射光谱渗透至光纤电路的外部表面,可分析其变化规律,对内部的传感情况进行掌握。光纤光栅传感原理如图4所示。

2.2传感器材质

由于矿井巷道里的工作面错综复杂,应保证传感器具有一定的弯曲程度,刮板输送机的实际弯曲半径为30~1500 m,因此所采用的光纤光栅三维曲率传感器的弯曲半径不得小于25m。从微观方面对传感器的应变规定为1200微应变。传感器采用橡胶材料包裹制作,泊松比为1.59、屈张力为8.59。

此外,为了提高传感器的抗干扰能力,应对传感器的各个缝隙之间采用适宜的填充物进行填充。填充物应具备一定的柔软性并且满足工作实际的强度要求。通过调研资料分析可知,采用硅胶材料作为填充物比较适宜,具有工作强度高、固化时间长的特点。

3传感器仿真模型

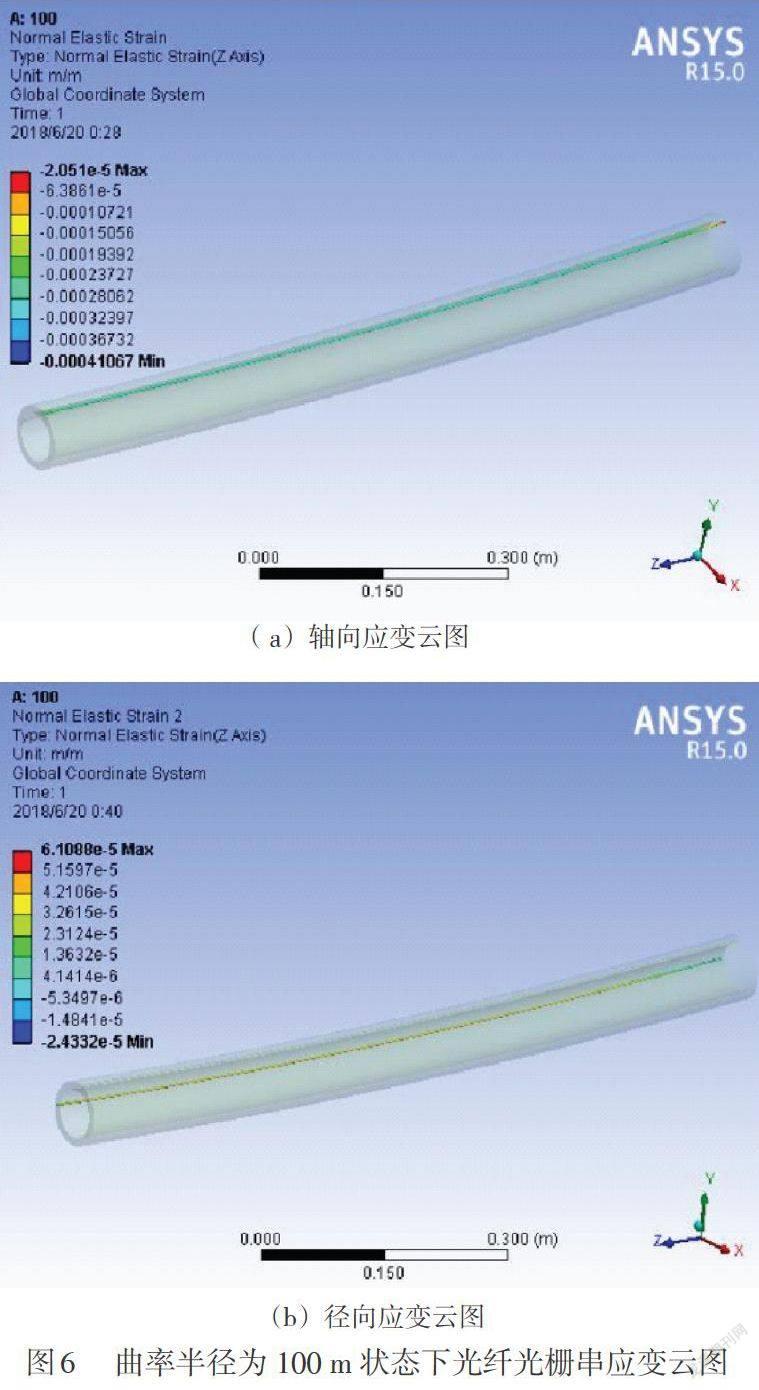

根据拟定的光纤光栅三维曲率传感器的设计构想,对传感器的三维模型进行设立,在X、Y、Z3个方向上对传感器进行模型拉伸,设定传感器的外环半径为90 mm、圆环宽度为20mm。为提高仿真计算的精确性,将模型结构的长度设置为1m,光纤光栅串裸纤部分直径为0.0625 mm,涂覆层外径为0.9mm。将设立的三维模型进行网格划分,网格单元为1886214个,节点为401188个,仿真模型如图5所示。

对已建立起的三维模型施加载荷及边界条件约束,在柔性基材一端添加固定约束,另一端沿X轴方向偏转一定的角度,使光纤光栅三维曲率传感器模型弯曲部分常见的曲率半径为100、200、300、400、500 m。

4数值模拟分析

根据实际工况条件,刮板输送机的常见工作曲率半径为100、200、300、400、500 m。为检测光纤光栅感知技术在最为恶劣条件下是否能够满足工作要求,选取曲率半径最小而弯曲程度最大的工作情况进行研究,因此以100 m曲率半径为代表作为研究对象。如果光纤光栅感知技术能够满足此条件下的工况条件,就能对刮板输送机直线度感知传感的工作要求,图6所示为曲率半径为100m状态下光纤光栅串轴向、径向点应变云图。

由图6可知,光纤光栅串能够跟随刮板输送机的中部槽电缆进行实时弯曲,并对弯曲程度数据参数进行感知,轴上的光纤光栅串在刮板输送机输煤过程中不同曲率状态下的最大压缩应变分别可达0.00041、0.000205、0.000137、0.0001、0.0000807。试验数据结果与该煤矿现场实际观察结果基本保持一致,证明了传感器研制理论光纤光栅曲率感知原理的正确性。

5结束语

为了更好地搭建现代矿井智能工作面的平台,提高生产开采的工作效率,采用光纤光栅应变传感原理,对刮板输送机直线度感知技术在实际现场的应用进行研究,并對感知技术传感器的研制进行了探讨。通过数值模拟分析软件对光纤光栅传感器实际工作检测结果进行分析可知,基于光纤光栅曲率感知技术的直线度感知检测原理能够应用于刮板输送机的直线度感知检测现场。