航空发动机风扇转子动叶的选配优化技术研究

李丽丽,高智勇,高建民,席越,戴宏玮,刘俊空

(西安交通大学机械制造系统工程国家重点实验室,710049,西安)

为提高航空发动机风扇转子的平衡性,叶片安装前需要按固有频率和重力矩进行选配。动叶装配前的选配工作主要包括两部分内容:①依据固有频率离散度和重力矩差从叶片数据库中挑选叶片,挑选叶片的目标是实现动叶的高效挑选和充分利用;②叶片挑选完成后,依据动叶的重力矩,以剩余不平衡量最小为目标,规划动叶的装配序列。航空发动机风扇转子动叶的选配工作直接决定着产品的平衡质量,影响着产品的服役性能。高效的动叶选配技术可以提高动叶的资源利用率和平衡质量的可靠性,提高动叶的装配成功率,减少动叶的装调次数。

动叶优选的约束是不超过给定的固有频率离散度和重力矩差,优选的目标是备选库中剩余叶片数最少。因此,动叶的优选过程,其实是一个有约束的最优化过程。动叶优选的相关研究不多,但是动叶的优选问题本质上属于工程优化问题。实际工程优化问题往往具有复杂性、非线性、约束性以及建模困难等诸多特点,传统的优化算法(如单纯形法、牛顿法等)需要遍历整个搜索空间,无法在短时间内完成搜索,且容易产生搜索的组合爆炸[1]。因此,寻求高效的优化算法已经成为解决工程优化问题的主要研究内容之一。针对优化问题的优化算法的研究,目前已经取得了很多进展,主要包括:模仿自然界生物进化机制的遗传算法[2-3];通过群体内个体间的合作与竞争来优化搜索的差分进化算法[4];模拟生物免役系统学习和认知功能免役算法[5];模拟蚂蚁集体寻径行为的蚁群算法[6];模拟鸟群和鱼群群体行为的粒子群算法[7];源于固体物质退火过程的模拟退火算法[8];模拟人类智力记忆过程的禁忌搜索算法[9];模拟动物神经网络行为特征的神经网络算法等[10-11]。这些算法都是通过模拟或揭示某些自然界的现象、过程或生物群体的智能行为而得到发展,具有简单、通用、便于并行处理等特点[12],为动叶优选问题的解决提供了参考。

动叶装配序列规划工作是动叶选配中不可忽略的一部分,直接决定着动叶的静平衡质量。但是,装配序列规划问题具有NP-hard特点,为了搜索所有可行的装配序列方案,并从中找出最优的装配序列,搜索最优序列的复杂度会朝着穷举搜索方向增长,且很难在短时间内获得相对最优的装配序列,这一挑战成为鼓励计算机化装配序列规划研究的重要推动力之一[13]。为了解决装配序列规划(ASP)问题,研究人员采用了多种优化算法,如:蚁群优化算法(ACO)[14]、遗传算法(GA)[15-16]、免疫算法(IA)[17]、神经网络(NN)[18]、分散搜索算法(SSA)[19]以及其他启发式算法[20-22]。目前,研究人员在ASP优化问题的求解方面已经取得了显著成就,但仍有一些问题亟需解决。其中一个最主要的问题是很难在短时间内获得相对最优的装配序列,这一问题促使研究者通过引入或改进各种算法,在保证ASP问题求解精度、求解稳健性的前提下提高求解效率。

这些研究成果为实现转子动叶的优选优配提供了参考。转子动叶作为航空发动机风扇转子的核心部件,其装配后的平衡性是动叶片装配质量的主要评判依据[23]。动叶装配前的选配工作直接决定着动叶装配中的装调次数以及动叶装配完成后的平衡质量和服役性能。因此,为了实现航空发动机风扇转子动叶装配前的优选优配,本文以叶片数据库中剩余叶片数最少为优化目标,以转子动叶一阶弯曲频率离散度、一阶扭转频率离散度和重力矩差为挑选准则,建立用于叶片优选的智能算法,实现转子动叶的高效挑选和充分利用;以180°对角位置上两支叶片的重力矩差为约束,以剩余不平衡量最小为优化目标,采用改进模拟退火算法优化风扇转子动叶的装配序列,为动叶的装配提供优化的装配序列。

1 航空发动机风扇转子动叶选配问题

航空发动机风扇转子是航空发动机的关键部件,其装配质量直接影响着航空发动机整机的制造质量和服役性能。在保证航空发动机风扇转子平衡质量和服役性能的稳健性和可靠性方面,目前企业主要从以下两方面开展工作。

(1)航空发动机风扇转子动叶装配之前的“选”和“配”。航空发动机属于批量生产,其叶片数据库中往往是几台份甚至是几十台份转子所需的叶片量。最初是人工挑选出待装配转子某级盘缘所需的叶片,但是随着航空发动机生产的批量越来越大,人工挑选的工作量变得越来越大。为了完成发动机叶片的挑选工作,不仅要浪费大量的人力资源,叶片资源的利用率也不高,而且依赖工人经验。如果不对叶片进行挑选,直接从叶片数据库中随机拿出风扇转子某级盘缘所需要的叶片数,叶片一阶弯曲频率离散度、一阶扭转频率离散度以及重力矩差就会失去控制,这不仅会导致叶片装配序列规划环节中剩余不平衡量难以保证,还会增加转子动叶的动平衡难度。因此,动叶在装配前,必须依据一定的挑选准则进行动叶的挑选。一台转子的一级盘缘所需的叶片数为一台份叶片数,从一级叶片数据库中挑选出的台份叶片数越多,叶片数据库中的剩余叶片就越少,叶片资源利用率就越高。选的依据是动叶的一阶弯曲频率、一阶扭转频率的离散度、最大叶片和最小叶片的重力矩差,目的是保证选出台份的叶片尽可能均匀,彼此之间的特征差距不能太大,为后续的叶片装配序列规划、平衡质量的保证奠定基础。“配”是为了规划动叶的装配序列,使叶片按照所规划的装配序列装配后,转子剩余不平衡量尽可能小,以保证转子的静平衡质量。但是,企业目前的装配序列规划技术达到的动叶剩余不平衡量普遍偏大,导致动叶在装配过程中容易因为装配过程误差致使动叶的剩余不平衡量超差。

(2)航空发动机风扇转子装配过程中的“装”和“调”。“装”是按照装配前规划的动叶装配序列完成叶片的实际装配。“调”是在装配过程中,一旦出现转子静不平衡问题,通过调整叶片,使动叶的装配达到设计所需的静平衡质量。目前,企业中风扇转子的动叶一次装配成功率不高,多装多调问题比较明显,原因之一是装配前规划的动叶装配序列所产生的剩余不平衡量虽然在设计范围内,但普遍偏大,导致动叶在按规划的装配序列进行装配时,容易因为装配过程误差导致剩余不平衡量超差。为了补偿超差的剩余不平衡量,不得不进行动叶的调整,导致转子动叶装配中多装多调问题比较明显。

航空发动机风扇转子动叶装配前的“选”和“配”直接决定着动叶装配过程中的“装”和“调”,以及装配完成后动叶的平衡质量和服役性能。航空发动机风扇转子动叶在装配之前进行优选和优配,才能保证动叶装配过程中高效可靠的装配。因此,为了实现航空发动机风扇转子叶片装配之前的优选优配:本文以叶片数据库中剩余叶片数最少为优化目标,以转子动叶一阶弯曲频率离散度、一阶扭转频率离散度和重力矩差为挑选准则,提出用于叶片优选的算法,实现对转子动叶的高效挑选和充分利用;以180°对角位置上两支叶片的重力矩差为约束,以剩余不平衡量最小为优化目标,采用改进模拟退火算法规划风扇转子动叶的装配序列,使转子动叶的剩余不平衡量尽可能小,提高转子动叶的一次装配成功率,减少动叶的装调次数。最终实现了转子动叶装配前优选优配、装配中优装少调、装配后质量可靠稳健。

2 航空发动机风扇转子动叶优选优配思路

叶片的高效挑选和充分利用是叶片挑选时最关键的两个目标。企业最初依靠人工挑选叶片,挑选效率低且依赖经验,只能保证37%~46%的叶片被挑走。近一半的叶片被剩在叶片数据库中汇入下一批新的叶片,之后还会有新的叶片被剩下。以此类推,最终导致越来越多的叶片沦为叶片数据库中的“钉子户”,造成叶片资源的闲置和浪费。随着航空发动机风扇转子的生产批量越来越大,叶片挑选的任务量也越来越大,企业只能通过投入更多的人力资源来满足日益增长的生产任务。后来,企业引进新技术,不再由人手动挑选叶片,实现了叶片一定程度的智能挑选,大大提高了叶片的挑选效率。但是,目前企业的叶片智能挑选技术,只能实现叶片资源65%~74%的利用率,仍然会有30%左右的叶片成为剩余叶片,积压在叶片数据库中。每一批叶片都约有30%的叶片成为剩余叶片,这些剩余叶片仍然会像滚雪球一样,一批批积压在叶片数据库中,造成叶片资源的闲置和浪费。因此,本文基于企业的实际工程需求,以剩余叶片最少、挑选出的叶片所能形成的风扇转子台份数最多为优化目标,兼顾叶片挑选效率,提出智能、高效的叶片优选算法。

叶片挑选完成后,要对挑选出的风扇转子的某级叶片进行装配序列规划,其目标是剩余不平衡量不超过设计值,保证动叶按照规划的装配序列进行装配后,动叶静平衡符合设计要求。企业目前的装配序列规划技术所规划出的动叶剩余不平衡量虽然没有超过设计值,但总体偏大。在实际装配中,由于装配误差导致动叶在实际装配结束后容易出现静平衡不达标的问题,导致转子在装配中出现多拆多卸、多装多调的问题,降低了动叶的装配成功率,延长了动叶的装配周期。因此,本文采用改进模拟退火算法进行叶片的优配,以180°对角位置上两支叶片的重力矩差为约束,以剩余不平衡量最小为优化目标,为动叶的优装少调提供优化的装配序列。

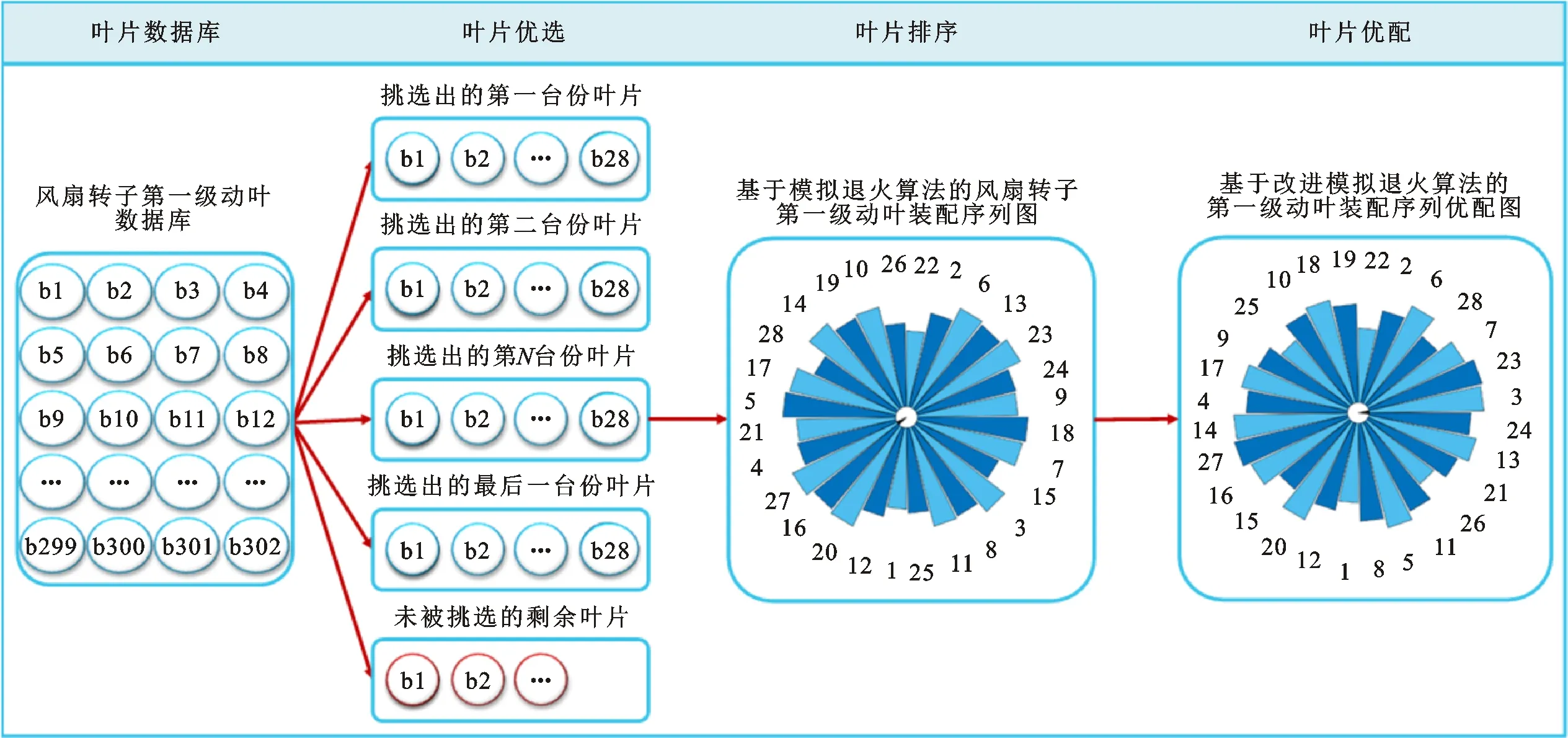

针对动叶挑选过程中存在的动叶资源利用率低的问题,本文提出叶片优选的算法;针对企业目前规划的装配序列容易因为装配误差出现静不平衡、导致多装多调的问题,本文提出基于改进模拟退火算法的叶片优配算法。叶片优选为转子的静平衡和动平衡的保证奠定基础,因为叶片优选的准则是一阶弯曲频率离散度、一阶扭转频率离散度以及重力矩差不超过给定的设计值,一阶弯曲频率离散度、一阶扭转频率离散度影响的是动平衡,重力矩差影响的是静平衡。叶片的优配可为转子动叶的装配提供优化的装配序列,实现转子动叶从多装多调到优装少调的转变,提高转子动叶的装配成功率,缩短装配周期,为转子动叶装配质量和服役性能的可靠性和稳健性奠定基础。叶片优选优配的思路框架如图1所示。

图1 航空发动机风扇转子动叶优选优配的思路框架Fig.1 Framework of optimizing selection and matching of rotating blades

3 航空发动机风扇转子动叶优选问题求解与分析

本文研究的对象航空发动机风扇转子有3级叶片,本文以第一级叶片的选配为例。从企业获得的第一级叶片数据库如表1所示,共302支叶片的相关数据。转子第一级盘缘需要28支叶片,所以一台份转子所需的第一级叶片为28支,即28支第一级叶片为一台份叶片。本文的第一级叶片数据库中有302支叶片,最多能选出10台份叶片,即最多会有280支叶片被挑选走。

表1 风扇转子第一级动叶片数据库

3.1 转子动叶的优选标准

离散度和重力矩差的计算方式为

(1)

(2)

dg,m=max(mg)-min(mg)≤6 000 g·mm

(3)

式中:b1为一阶弯曲频率;d1,b为一阶弯曲频率离散度;t1为一阶扭转频率;d1,t为一阶扭转频率离散度;mg为重力矩;dg,m为重力矩差。

式(1)~(3)是第一级叶片的挑选规则。优选的优化目标是剩余叶片越少越好,选出的叶片所能形成的风扇转子台份数越多越好,剩余叶片数为

Nrb=302-28N

(4)

式中N表示台份数。

3.2 转子动叶的优选流程

本文提出的叶片优选算法,以剩余叶片最少、挑选出的叶片所能形成的风扇转子台份数最多为优化目标,并且兼顾叶片挑选效率。本文提出的叶片/优选算法的流程如图2所示。

图2 叶片优选算法流程Fig.2 Flow chart of blade optimization algorithm

叶片优选算法的具体流程如下。

步骤1302支叶片两两组合,形成302×301÷2=45 451对叶片,分别判断这45 451对叶片的一阶弯曲频率离散度、一阶扭转频率离散度和重力矩差是否符合叶片挑选规则,若符合挑选规则,则把该对叶片标记为1,否则记为0。

步骤2建立叶片待选库和成品库,待选库中存放的是等待挑选的302支叶片,成品库中存放的是已经挑选完成的、符合挑选规则的叶片。例如:如果能从302支叶片中挑选出5台份叶片,则成品库中存放的就是5台份叶片。

步骤4用轮盘赌法,根据步骤3计算的每支叶片的概率,选出第一台份动叶的第1支叶片,然后继续用轮盘赌法选出第2支叶片,检查第2支叶片与第1支叶片所形成的叶片对在步骤1中是否被标为1,如果是,则第2支叶片被选出,然后用同样的方法选第3支叶片,检查第3支叶片与选出的前两支叶片所形成的2个叶片对是否全被标为1,如果是,则选出第3支叶片,否则,采用轮盘赌法,依据每支叶片被挑选出的概率,重新选第3支叶片。即在选第n支叶片的时候,都要检查它与选出的前n-1支叶片所组成的叶片对在步骤1中是否全被标为1,如果是,则把第n支叶片选出来,否则,重新选择第n支叶片。以此类推,直到选完第一台份的叶片。在选叶片的时候,每选出一支叶片,就及时把选出的叶片放入成品库中,从成品库中选出28支叶片的时候,要重新计算待选库中剩余叶片被挑选出的概率。然后,采用同样的方法,进行下一台份叶片的选择。

步骤5当叶片选择进行到一定程度的时候,步骤4的叶片选择会遇到瓶颈,无法再按步骤4的方法选出新的叶片。此时,假设成品库中已经选出了n台叶片,分别记为T1,T2,…,Tn。从第Tn台叶片中随机选择一支叶片,记为第m号叶片,用轮盘赌法从待选库中选出一支叶片,检查该叶片能否替换第Tn台份中的m号叶片。如果能,则用该叶片替换m号叶片,放入成品库中,同时把第Tn台叶片的第m号叶片放入待选库中;否则,继续从待选库中寻找能够替换m号叶片的叶片。完成了m号叶片的替换工作之后,继续步骤4,进行下一台份叶片的选择。

步骤6当算法满足终止条件时,程序运行结束,输出选出的台份数和每台份所对应的叶片。

3.3 转子动叶的优选结果

将本文算法应用在航空发动机风扇转子叶片的优选中,得到转子动叶的优选结果,如表2所示。可以看出:最多可以选出10台份符合挑选规则的叶片,302支叶片的理论最大利用率就是选出10台份叶片;有280支叶片,即10台份(28支叶片为一台份)叶片被选出,剩余叶片最少。

表2 从第一级动叶数据库中选出的10台份动叶片

为了对挑选出的10台份叶片进行验证,分别对这10台份的叶片进行离散度和重力矩差的计算,结果如表3所示。可以看出,挑选出的10台份叶片的离散度和重力矩差均在规定范围内,即智能优选算法达到最优的挑选目标,使剩余叶片达到了最少,叶片资源达到了最大程度的利用。

表3挑选出的10台份动叶片的离散度和重力矩差

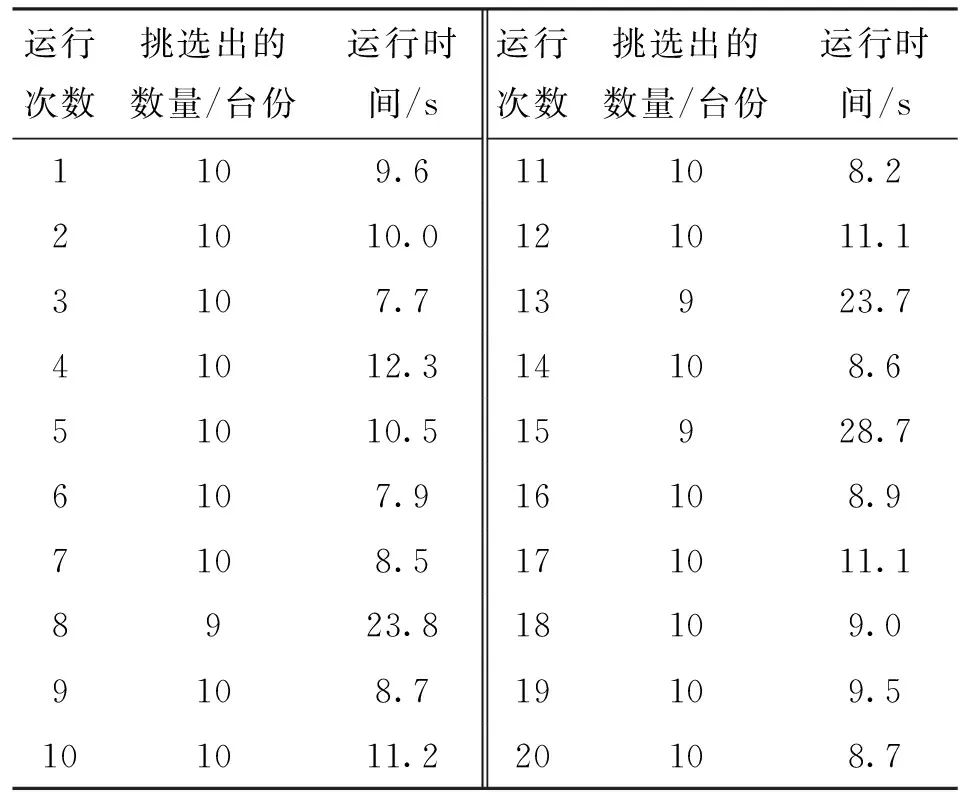

叶片优选算法的运行时间和求解结果的稳健性是衡量算法优劣的两个重要指标。因此,运行优选算法20次,对优选算法的运行时间和优选结果进行了统计,结果如表4所示。可以看出,算法运行20次:只有3次的优选结果是9台份,求解结果非常可观;算法每次运行的时间最短为7.7 s、最长为28.7 s,求解效率非常高。因此,相较企业目前的优选技术所能达到的65%~74%的叶片利用率,本文提出的优选算法可以达到83%~93%的叶片利用率,而且求解时间非常短,便于在企业推广和应用。

表4 本文优选算法的运行时间和优选结果

4 航空发动机风扇转子动叶优配问题求解与分析

4.1 基于模拟退火算法的风扇转子动叶装配序列规划算法

叶片挑选完成后,要对挑选出动叶进行装配序列规划,目标是剩余不平衡量不超过设计值,保证动叶按照规划的装配序列进行装配后,转子静平衡符合设计要求。以航空发动机风扇转子的第一级叶片剩余不平衡量的计算为例,第一级转子叶片有28支,其剩余不平衡量的计算式为

(5)

(6)

(7)

(8)

式中:Mx、My分别为参与排序叶片的重力矩在x方向和y方向的分量和;Mi为第i片叶片的重力矩;θi为第i片叶片的重力矩向量与x轴的夹角;Mleft为剩余不平衡量;α为剩余不平衡量的角度。

目前,企业共有9种装配序列规划算法。以风扇转子的第一级叶片为例,企业6种动叶排序算法取得的剩余不平衡量与设计值的对比如表5所示。可以看出:企业目前的装配序列规划技术所达到的剩余不平衡量虽然没有超过设计值,但总体偏大。

表5 企业6种装配序列规划算法所得的剩余不平衡量与设计值的对比结果

虽然企业目前的装配序列规划算法均能使动叶的剩余不平衡量在设计范围内,但如果剩余不平衡量偏大,动叶在装配过程中,就会由于装配过程误差导致动叶剩余不平衡量超差。因此,本文以风扇转子第一级叶片的装配序列规划为例,以剩余不平衡量最小为目标,以180°对角位置上两支叶片的重力矩差不超过1 500 g·mm为约束(约束条件由企业所设计规定),提出基于模拟退火算法的动叶装配序列规划算法,所求得的剩余不平衡量为0.52 g·mm。与表5对比可知,本文提出的动叶装配序列规划算法求解精度更高。本文模拟退火算法规划的装配序列如表6所示。

表6 模拟退火算法规划的装配序列

图3 模拟退火算法流程Fig.3 Flow chart of simulated annealing algorithm

模拟退火所求得的转子动叶装配序列图和算法收敛图分别如图4和图5所示。图4中:圆心处的小箭头表示的是动叶的重点,在进行动叶装配时,为了更好地保证转子的静平衡,动叶的重点位置要和盘缘的轻点位置装配在一起;最外面的一圈数字是叶片编号;深蓝、浅蓝色的三角形代表叶片,三角形面积与叶片的重力矩成正比。图5是算法的收敛情况,可以看出,算法是收敛的。

图4 风扇转子第一级动叶排序图Fig.4 Sequence diagram of the first-stage rotating blades of the fan rotor

图5 模拟退火算法收敛情况Fig.5 Convergence diagram of simulated annealing algorithm

表7为多次运行模拟退火算法所得的求解精度和求解时间。可以看出:模拟退火算法所求得的剩余不平衡量最大没有超过8 g·mm,明显优于企业目前所求的32~83 g·mm(见表5),也远远小于设计部门给定的设计值100 g·mm;单次运行时间在于6~12 s之间,求解效率非常高。

表7 模拟退火算法的求解精度和求解时间

4.2 基于改进模拟退火算法的风扇转子动叶装配序列优化算法

模拟退火算法通过概率接受劣解,实现全局搜索,从而达到求解全局优化问题的目的,但与此同时,也正是因为在搜索过程中执行了概率接受劣解的环节,导致算法可能出现错失当前遇到的最优解的情况,即最优解可能在模拟退火算法执行概率接受劣解的环节被抛弃,算法最终输出的最优解并不是真正的最优解。当ΔE=fnew-fold<0时,fnew是优解,劣解fold被直接抛弃;当ΔE=fnew-fold>0时,fnew是劣解,这就到了概率接受劣解的环节,如果fnew作为劣解被接受了,则此时的优解fold就会被抛弃,如果作为劣解的fnew没有被接受,则被抛弃的是劣解fnew。算法在每一次的优解和劣解的较量中,总有解被抛弃,多数时候被抛弃的是劣解,但在概率接受劣解的时候,优解也可能被抛弃。因此,概率接受劣解的环节很可能会导致算法错失当前遇到的最优解的情况。为了避免此情况的发生,对模拟退火算法增加记忆单元。每一次优解和劣解较量后,把被抛弃的旧解存入记忆单元中。最后,记忆单元中也会产生一个最优解(记为M),这个最优解M和模拟退火算法正常运行时得出的最优解(记为S)进行最后的比较,如果记忆单元中的最优解M优于S,则改进模拟退火算法输出的最优解是M,否则输出的是S。改进模拟退火算法的流程如图6所示。

图6 改进模拟退火算法的流程Fig.6 Flow chart of improved simulated annealing algorithm

模拟退火算法改进前后的求解精度和求解时间如图7所示。可以看出,算法改进后的求解精度明显优于改进前的,求解时间略长于改进前的。

(a)求解精度

(b)求解时间图7 模拟退火算法改进前后的求解精度和求解时间Fig.7 Comparison of the solution accuracy and solution time of the simulated annealing algorithm before and after the improvement

由图7a可知:改进前算法求解精度的均值和标准偏差分别为3.468 2、1.753 8 g·mm,改进后为0.695 0、0.441 2 g·mm;通过记忆功能的增加,改进的模拟退火算法可以得到精度较高的求解结果,消除了算法在求解过程中由于概率接受恶化解而错失当前遇到的最优解的情况;由图7b可知:改进前算法求解时间的均值和标准偏差分别为8.2、0.654 6 s,改进后为10.1、0.664 1 s;算法进改进优化后,平均运行时间只增加了不到2 s。综合分析可知:改进算法在提高了求解精度和稳健性的同时,求解效率依然很高。

5 结 论

(1)针对动叶挑选过程中存在的动叶资源利用率低的问题,本文以转子动叶一阶弯曲频率离散度、一阶扭转频率离散度和重力矩差为挑选准则,以叶片数据库中未被挑选的叶片数最少为优化目标,提出了叶片优选算法,实现了动叶装配之前的高效挑选和充分利用。叶片资源利用率从企业目前所能达到的65%~74%提高到83%~93%,而且算法运行20次时,每次运行的最短时间为7.7 s、最长时间为28.7 s,求解效率非常高,便于企业进行推广和应用。

(2)针对企业目前装配序列规划技术所达到的剩余不平衡量总体偏大,导致动叶在装配过程中容易因为装配过程误差致使动叶剩余不平衡量超差的问题,本文以剩余不平衡量最小为优化目标,以180°对角位置上两支叶片的重力矩差不超过1 500 g·mm为约束,提出基于模拟退火算法的动叶装配序列规划算法,所得的剩余不平衡量可达0.52 g·mm,远远小于给定的设计值100 g·mm。相比于企业目前的装配序列规划技术所达到的剩余不平衡量水平(30~100 g·mm),本文提出的动叶装配序列规划算法大大提高了动叶的静平衡可靠性。

(3)针对模拟退火算法求解过程中由于概率接受劣解导致错过遇到的最优解的情况,对模拟退火算法增加记忆单元。改进后的模拟退火算法不仅保持了算法高效求解的特点,而且明显提高了算法的求解精度和稳健性。为风扇转子动叶的装配提供了优化的装配序列和高效的求解算法。