浅谈数据管理执行方法

宋太成

(大连鼎宏科技有限公司,辽宁 大连 116011)

1 设备管理与数据的关系

设备管理要进步,其水平也需要度量。在企业里,用于度量设备管理好坏的绩效指标很多。例如,设备综合效率、设备完全有效生产率、设备故障率、平均故障间隔期、平均修理时间、设备备件库存周转率、备件资金率、维修费用率、返修率等。不同的指标用于度量不同的管理方向,都离不开数据。

数据是一种无可替代的经营资源,如果对数据准确地掌握,那么“该做什么”就会自己浮出水面,如果有了对应的数据系统,那么很多没有办法看到的东西瞬间就“可视化”。数据不能自动回答问题,但是它能显露出事实,基于这些事实,我们可以判断对应的行为是否与期望的结果一致,最终在绩效和预算中得到反映。但数据到执行却是很多企业管理的瓶颈。

2 设备管理公式的解读

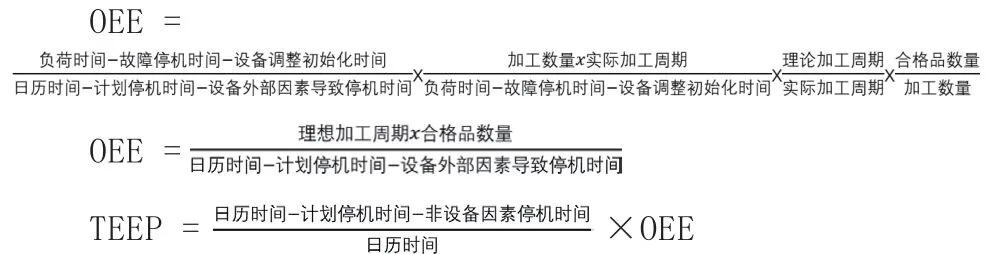

OEE,设备综合效率,其本质就是设备负荷时间内实际产量与理论产量的比值。TEEP,完全有效生产率,把所有与设备有关和无关的因素都考虑在内来全面反映企业设备效率。

日历时间:52周/年*7天/周*24h/天=8736h

公认国际领先的OEE=85%,TEEP=75%;公认国内优质的OEE=70%,TEEP=60%。

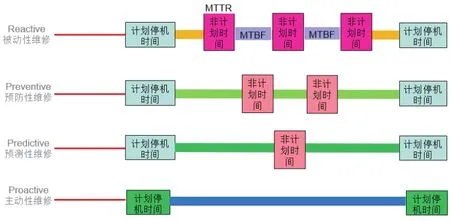

提高OEE的方法是提高MTBF(平均无故障间隔周期),降低MTTR(平均修理间距时间)。即减少故障停机时间、减少设备外部因素导致停机时间、减少非设备因素停机时间。这些与企业当前正在运用的维修模式有直接的关系。

图1

3 维修理念的演变

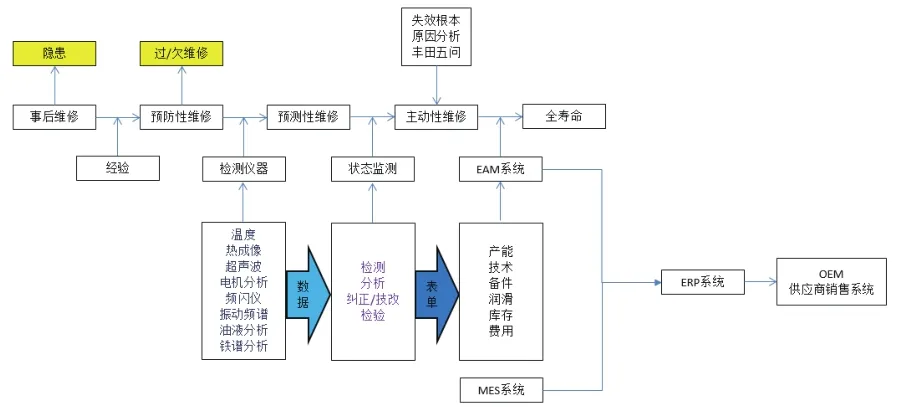

事后维修:20世纪60年代之前,世界上多数企业都采用了“坏了才修”,“不坏不修”的维修管理模式。这种维修模式往往忽略故障的关联性,维修后运转的设备会遗留很多潜在故障隐患,几乎没有人重视相关数据。

预防性维修:20世纪70年代,维修管理理念和模式逐步发生改变,参考事后维修的经验,企业开始尝试采用“预防为主”“防患于未然”的预防性维修管理模式,主要做法就是定期检查设备,希望通过预防措施对故障加以控制,避免突发事故。而这种基于经验的维修模式一定程度上减少了事后维修的概率,而伴随产生了因经验的准确性而导致的客观的可以不维修而实际维修的“过维修”或客观应该维修而遗漏的“欠维修”。经验就是模糊的数据形态的雏形。

预测性维修:20世纪80年代,诊断工具、诊断软件开始为设备管理人员提供更多关于设备运行状态的信息,根据这些信息受过专业训练的设备管理人员开始采用预测性维修策略,通常被称为“设备状态监测”。如果一个企业没有对应的、正确的,配置适合的诊断工具和受过专业训练的设备管理人员,就不能被称之为预测性维修模式。通过专业的诊断工具获得数据避免人为操作中可能出现的随意性,获得的数据才真实有效。

主动维修:20世纪80年代后,一些管理先进的企业开始在预测性维修管理模式的基础上开展了根本原因分析技术,以可靠性为中心的维护维修技术管理(RCM)。随着全员维护TPM,全寿命周期费用LCC,总拥有成本TCO等先进理念的进一步提出,企业维修模式的演变及信息化系统的集成,促使企业从成本中心到利润中心逐步演化。

4 管理核心要素

很多企业引入了不同的管理模式但最终都无法达到预期,JIT、5W2H、TPM、6∑的核心都是一致的,那就是从根源上来解决问题。OEE和TEEP数据没有达到预期的原因,是MTBF和MTTR没有获得很好的效果,MTBF和MTTR效果不尽如人意,是因为没有专业的工具与受过专业训练的人员。生产工艺需要设备良好运转来保证,而设备的是否优良由专业设备管理人员通过专业的检测设备数据来评价,设备维修质量依靠维修人员的专业程度,专业程度则取决于该人员对于技术知识的储备。

图2

5 管理人员经验不足

现下很多设备管理人员,不知道什么是完整的轴承型号、什么是定位基准、什么是尺寸链、什么是径向游隙减量,可以“一脂打天下”,并使用“3#锂基脂”来描述他所有需求的润滑脂,采购买来“3#锂基脂”很可能不是被需求的“3#锂基脂”;螺栓的锁紧使用“感觉法”靠经验来控制预紧力,却不知道误差率在±40%,更不清楚过度的锁紧某一个螺栓相当于间接的松动了周围与其配合的其它螺栓。要控制力矩就需要可量化力矩的工具,力矩扳手。M10螺栓4.6级需要预紧力130N,需用量程超过130N的力矩扳手。电机与负载轴对中配备,激光对中仪、标准地脚调整垫片、力矩扳手、液压千斤顶等,一台750kW的异步电机与负载轴对中操作时间为2h,而这2h是80%受训人员可以达到的。工程技术人员都是依靠一整套“已有”的知识去处理问题。但技术在不断地升级,“老师傅”教的技术无法满足当前企业的需求,而现实中很多人宁可相信自己的直觉也从不愿意相信科学。企业连“科学管理”和“标准化”都没有完善,大量的引进各种西方的管理理论和经验,却忽略了人员素质提高的过程。工欲善其事必先利其器,精良的装备是短期投资可以做到的。提高人员素质却是任重而道远。

6 如何解决人员素质问题

各种管理理念都在大肆宣扬其独到之处,但管理层理念却无法贯彻到执行中,如何打破现有人员技术瓶颈?问题在于执行层需要的是“练兵”而不是“布阵”,练兵需要“教头”来培训。很多情况是员工有积极性,但是没操作方法,或者用老旧的“正确的方法”,完成了一件崭新的“错误的工作”。“员工素质低不是领导者的错,但不能提高员工素质一定是领导者的错”。对于员工技术更新的培训迫在眉睫,培训的内容要贴合员工的工作。管理层可以根据情况向专业的公司定制贴合本企业自身特点的培训。执行人掌握了方法,按照标准去执行,会获得好的质量,结果就是MTBF提高,MTTR降低并达到一个稳定的水平。此时执行人也会开始关注日历工作时间、计划停机时间和设备外部因素导致停机时间。

以电机为例,几乎所有的行业都离不开电机,而轴承又是各种设备的核心部件。电机是什么结构,轴承是什么配置,轴承是什么型号,轴承型号是否准确,是否需要大游隙,此种轴承对安装有什么要求,润滑有什么要求,润滑周期、润滑量、密封有什么要求,轴承工作寿命周期,电机的服务系数是否真实满足工况要求,电机的绝缘是否达标等。如果问题都能解答,那该企业的设备OEE应该不会低。将这些实践过的信息记录整理后转化就会形成适合企业标准。从P计划、D执行、C检查、A优化,转化为N规范、D执行、C检查、A处理。

执行人员可以获得的经验和素材,但不会考虑管理的需求。专业的培训让执行人员从工作中体会到数据与执行的关系和影响。当每个层面的执行者都能深刻理解,自己在工作中发挥的作用,才可能实现企业战略落实到自己的工作内容。指标分配到各个部门才会形成工艺制造速度提升计划、润滑管理标准变更计划、用备切换方案变更计划、某些部件或设备更新计划、提前考虑备件消耗的速度与库存量及采购周期的衔接等已满足战略需求,进而制定各个岗位的工作计划并有效的分配执行。

7 结语

“大数据”都是别人的数据,可以参考与借鉴,但盲目的追求他人的数据而忽略自身的执行状况,极易适得其反。企业需要的是自己真实的内部数据,并有一群训练有素的执行人员,才能实现从数据到管理最终可以执行的转换。

同样的资源,不同的运作方式,其最终所体现的价值良莠不齐。要将发挥人的积极性与严格坚持标准化作业区分开来,逐步实现企业管理的专业化、流程化、数据化、表单化、规范化、标准化、信息化、系统化,并使之常态化。