隔热管外连型结构与直连型结构的热损失差异

杜韧之

摘要:本文通过介绍一种新的隔热管结构,即直连型隔热管,其通过将焊缝无限接近来获得全长保温的效果。通过两种结构多个测温点的热损失实验分析,最终得出两种结构的热损失差异结论。

关键词:隔热管;结构差异;热损

隔热管是注蒸汽开采石油的重要设备,可以减少注蒸汽过程中的热损失,提高注汽、采油效率,也能保护油井套管以及固井水泥环免受热应力损害。

常见的隔热管采用外连接形式,其主要由以下材料组成(见图1):1、外管;2、内管;3、隔热材料;4、堵头;5、接箍;6、接箍密封圈。

在管体部位,由于内、外管之间的真空腔中存在隔热材料,热蒸汽的热量不易散失。然而,隔热管在接箍处热损失较大,通过前人实验得出接箍与隔热管外壁处存在长度约为0.5m的热桥。

接箍区域的热应力最大,经过多次蒸汽吞吐作业最易形成不安全区域。本来就容易在下井过程中被大钳咬伤的接箍更加容易引起应力集中造成断裂。同时,接箍散失的热能及偏梯形螺纹泄漏的热蒸汽会充满油、套管环空,使套管柱产生很大的热应力,加速管套的损坏。

本文提出一种新型的直连型结构方案,意在大幅度解决接箍位置对井筒热损失所带来的影响,同时分析比对二者注汽热损失的差异。

1 直连型结构综述

本文描述的直连型结构为内管直连,一其一端为公扣端,一端为母扣端。外螺纹端内管端部镦粗车外螺纹,外螺纹端外管焊接在内管加厚区。内螺纹端内管端部镦粗车内螺纹,内螺纹端外管端部扩口后焊接在内管端部。在作业现场实现公母扣啮合形成直连。

这种连接结构,热量只能通过焊缝从内管传递到外管,其他空间都有真空保温层包覆。可以最大程度减小导热面积,防止形成类似接箍的热点,保证蒸汽热量不易散失。

2 热损失对比实验

对2种结构隔热管进行热损失对比实验。

管子就位后对其进行编号:

直连实验1:普通E级隔热隔热管,放置于3号检测工位。

直连实验2:普通E级隔热隔热管,放置于4号检测工位。

直连实验3:E级直连型全长保温隔热管,放置于5号检测工位。

直连实验4:D级直连型全长保温隔热管,放置于6号检测工位。

用加热棒将管子内壁温度加热至350°C并保温70分钟,测量热电偶对应的外壁温度及周边外壁温度。

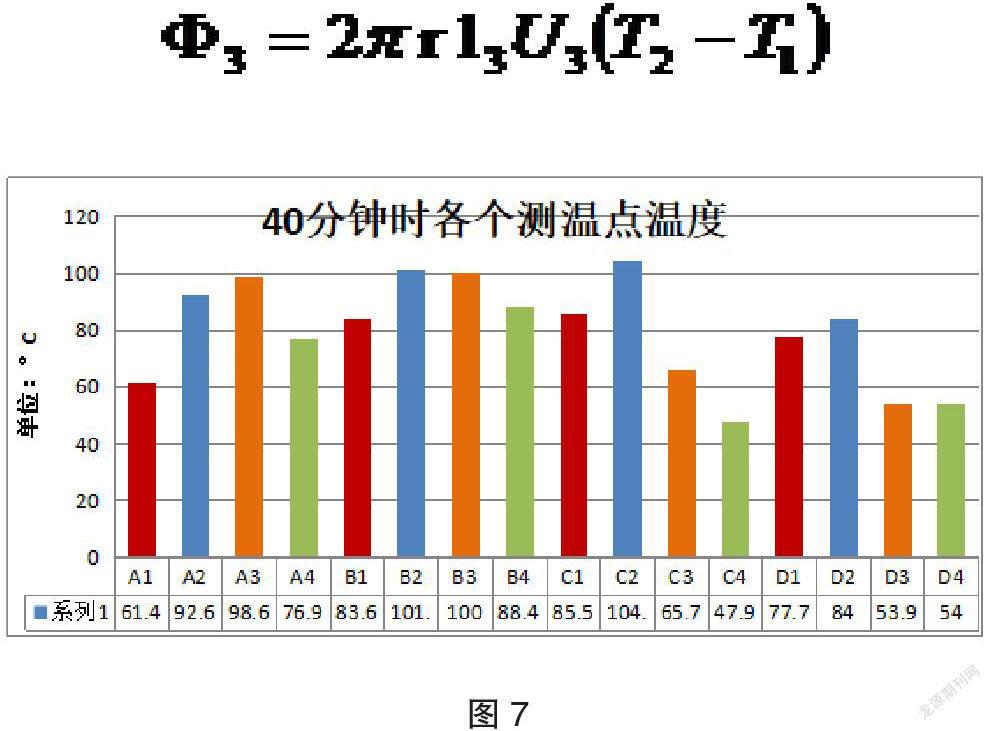

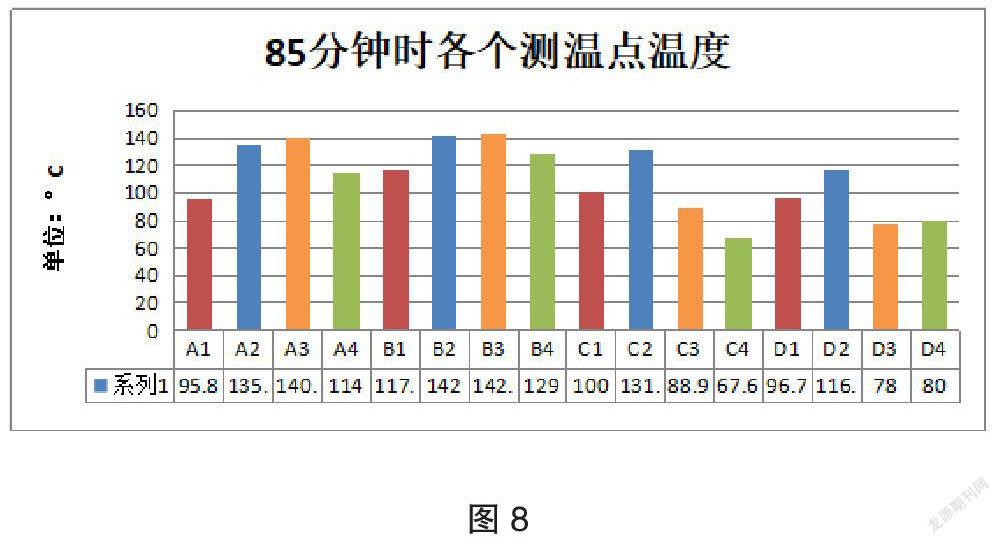

从左至右定义A1、A2、A3、A4为直连实验1的四个周边测温点(如图5)。以此类推定义后三个试验管的周边测温点。

试验管连接中心外壁温度随时间变化情况如图6所示。

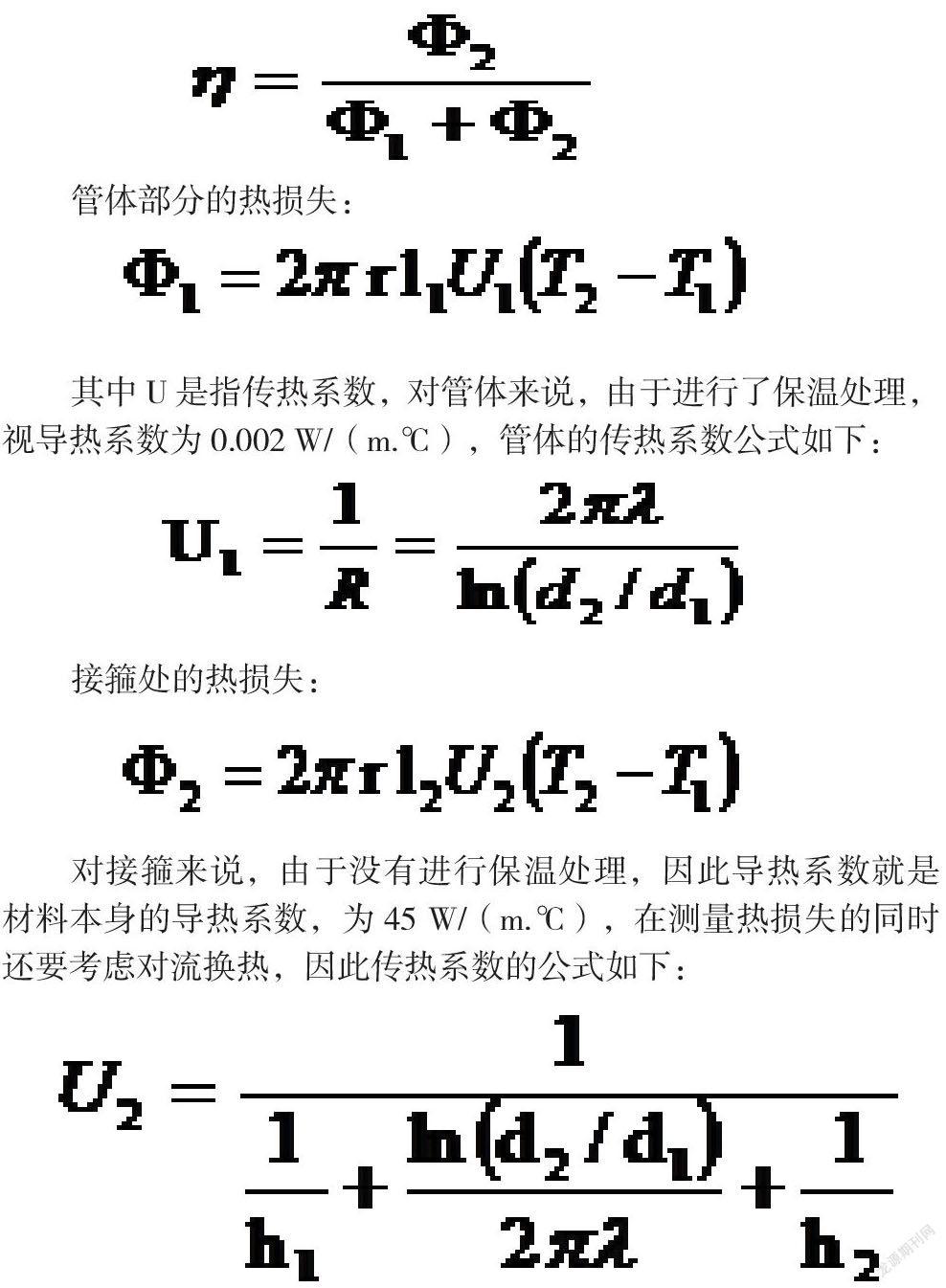

传统隔热管接箍处的热损失占总体热损失的比例可以通过下面公式来进行计算:

管体部分的热损失:

其中U是指传热系数,对管体来说,由于进行了保温处理,视导热系数为0.002 W/(m.℃),管体的传热系数公式如下:

接箍处的热损失:

对接箍来说,由于没有进行保温处理,因此导热系数就是材料本身的导热系数,为45 W/(m.℃),在测量热损失的同时还要考虑对流换热,因此传热系数的公式如下:

由于直连型全长保温隔热管在连接方式上由于没有了接箍的存在,因此在连接处只有通过焊缝产生一部分热损失,这部分热损失的计算公式如下:

A1、B1、C1、D1温度一开始差距不大,都是散热较多的区域。C2、D2温度非常高,其中C2甚至不亚于A2、B2。在直连型隔热管各区域中,C2温度远大于连接中心温度,D2温度接近连接中心温度,C3、D3小于连接中心温度。横向对比,直连型全长保温隔热管各区域温度要低于普通隔热油管。

C2、D2、与C3、D3虽然对称在中心点左右两侧,但温度差距明显。位于焊缝处的C2、D2温度比C3、D3高了40°C左右。C3、D3与C4、D4的温度也远小于A3、B3、与A4、B4。

3 结论

传统隔热管与直连型隔热管的管体热损失是一样的;

直连型隔热管连接处的热损失只有传统隔热管接箍处热损失的 5% -15% ;

内管直连型全长保温隔热油管螺纹连接处靠近过渡区的那一端、以及过渡区右侧的原管区的温度要远远小于普通隔热管对应区域的温度,隔热优势明显。

参考文献:

[1]提高隔热油管技术寿命的有效设计[J]. 赵从楷. 石油机械. 1994(08)

[2]提高隔热油管机械寿命的有效设计[J]. 赵从楷. 石油机械. 1994(09)

[3]内连接隔热油管隔热性能分析及应用[J]. 张杰,刘志龙,万芬. 工業加热. 2018(01)

胜利油田胜机石油装备有限公司 山东 东营 257000