汽车耐热钢紧固件材料及热处理工艺

王加杰 赵萍丽 张先鸣

摘要:本文从汽车耐热钢紧固件材料及热处理工艺技术特点方面论述,对汽车耐热钢紧固件技术条件,热处理工艺及金相组织进行概述。耐热钢紧固件装配在汽车发动机排气歧管、涡轮增压器和三元催化器等重要部件,其失效往往引发较严重的功能甚至安全问题,紧固件的配合选擇应满足制造材料的一致性,以免发生高温松弛,减少疲劳失效风险。

关键词:汽车;耐热钢紧固件;热处理;金相组织;工艺

中图分类号:U465.2+9 文献标识码:A 文章编号:1674-957X(2021)07-0025-03

0 引言

地球上的资源和能源越来越紧缺,轻量化、节能化、安全环保将是汽车车辆、未来装备发展方向。发动机是汽车的心脏,是车辆动力的来源,而发动机排气系统,其服役温度往往是一辆汽车上最高的约达1000℃左右,在极复杂高低温交变载荷下,这对发动机的零件材料及工艺有着极高的技术要求。汽车紧固件作为汽车的基础零部件,数量较多,并在大部分位置起到十分重要的连接作用,甚至安全保障作用。国家提倡而被汽车企业采纳的“节能减排”技术主要包括整车轻量化,在发动机部件组装部件的螺纹连接上,势必追求更高设计应力,更加合理的紧固技术[1]。

1 耐热钢紧固件特质

耐热钢紧固件一般应用于汽车高温工作服役区域,如排气歧管连接缸盖、涡轮增压器连接排气歧管、三元催化器连接增压器、排气管连接三元催化器等。耐热钢紧固件基体材料必备一定的高温性能,如较高的高温力学性能、组织稳定性能和防腐性能。如在发动机上排气歧管、增压器等部位的连接紧固件共同的一个要求,耐高温和承受强烈振动[2]。紧固件及其表面处理涂层均需要满足装配服役性能和可拆卸要求或售后市场维修要求。

2 汽车紧固件耐热钢技术要求

目前国内钢铁企业尚没有全面而系统的耐热钢紧固件牌号或生产加工标准体系,这些年来紧固件企业依靠进口钢材及其国外牌号进行制造,而国内汽车企业对发动机耐热钢紧固件采用完全进口或钢材进口的方式进行生产应用,图纸也多标注为国外牌号。

针对汽车耐热钢紧固件的国产化需求,中国汽车工程学会立项、制定了T/CSAE99-2019《汽车紧固件用耐热钢技术条件》及T/CSAE136-2020《汽车高温连接紧固件技术条件》两项团体标准与全国紧固件标准化技术委员会立项、制定的GB/T3098.24-2020《紧固件机械性能 高温用不锈钢和镍合金螺栓、螺钉、螺柱和螺母》国家标准。团标和国标的主要内容包括了紧固件用耐热钢材料的相关技术要求。

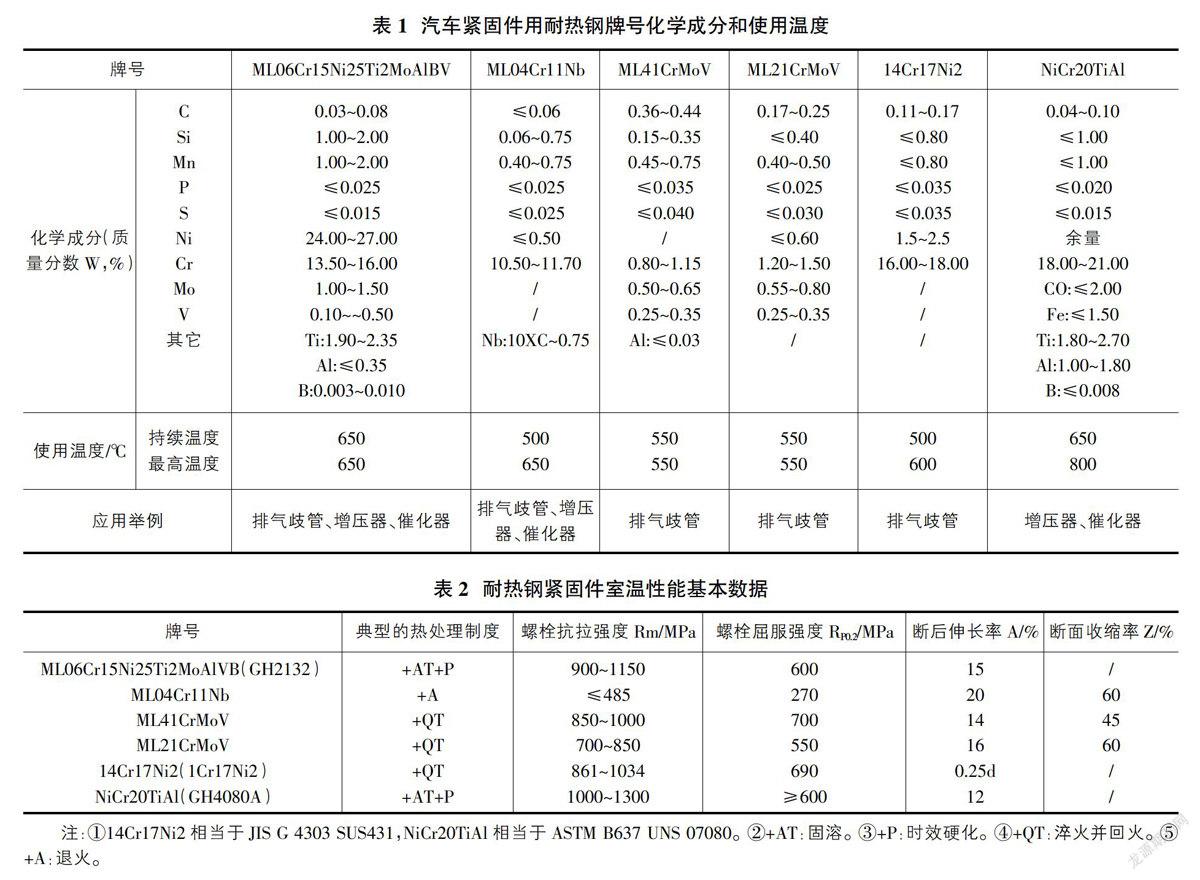

2.1 汽车紧固件耐热钢牌号化学成分

汽车耐热钢紧固件用含镍、含铬的耐热材料或一般合金耐热钢牌号和化学成分[3]见表1。

2.2 汽车耐热钢紧固件技术要求

耐热钢紧固件室温性能基本数据[3~4]见表2。

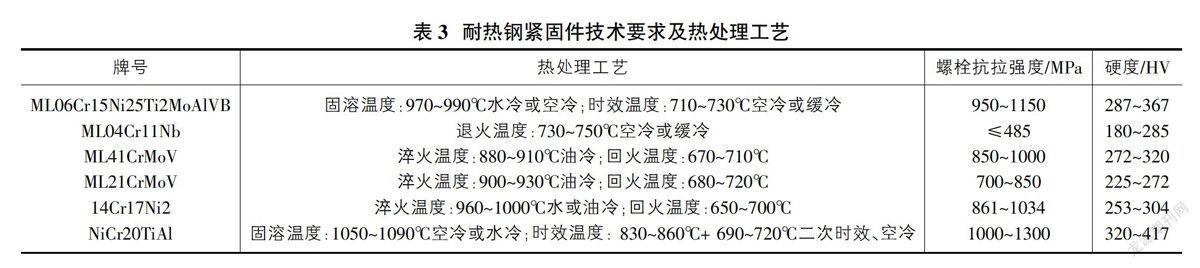

2.3 耐热钢紧固件热处理工艺

耐热钢紧固件必须通过正确的热处理技术,才能更好地发挥耐热钢含有大量镍、铬元素的功能,尽管多种的材料牌号选择,但热处理工艺仍是提高耐热钢紧固件品质和使用可靠性的重要保证。耐热钢紧固件技术要求及热处理工艺见表3。

2.3.1 ML06Cr15Ni25Ti2MoAlVB钢

ML06Cr15Ni25Ti2MoAlVB是铁基沉淀硬化型耐热不锈钢,相当于美国高温合金A286。该钢具有高的热强度和较高的热稳定性,是由于含有大量的奥氏体稳定化元素,铬、镍在钢中能提高其抗氧化性;钼能提高钢的热强性;钛是比铬更易与碳结合形成稳定碳化物的元素,从而改善钢的抗晶间腐蚀能力;还添加有Al、V、B等元素,该材料经过高温固溶处理,且长时间的时效后,组织中析出一种弥散的金属化合物,从而使该材料的抗拉强度提高,是汽车耐热钢紧固件用量最大的材料,可用于工作温度高于650℃的发动机耐热螺栓[5]。

ML06Cr15Ni25Ti2MoAlVB钢在冶炼过程中,存在炉次化学成分含量波动,合金元素偏析、杂质数量、种类、大小、形状以及热变形工艺等因素的影响。研究表明,在与生产条件一致的实际现场,980±10℃X1h进行固溶处理,螺栓头部采用冷镦、搓丝成型,按不同720±10℃X16h时效空冷进行热处理,可以满足发动机螺栓其技术要求为室温抗拉强度≥950MPa,硬度28~37HRC,晶粒度6~8级。

2.3.2 ML04Cr11Nb钢

退火是铁素体不锈钢唯一的热处理工艺,ML04Cr11Nb钢退火需严格控制加热温度或降低镦锻温度在750℃以下。在生产中应避免相脆性、475℃脆性、高温脆性及晶间腐蚀敏感倾向的存在,在730~750℃这个温度加热可较充分地消除应力,使钢得到软化,且保证晶粒不被粗化,同时改善塑性和韧性。热处理工艺的选择应以此为目标,还可以避免铬的碳化物、氧化物析出,从而提高钢的耐腐蚀性。

2.3.3 ML41CrMoV和ML21CrMoV钢

ML41CrMoV和ML21CrMoV钢是耐热合金结构钢,具有较好的热稳定性和热强性的钢,在高温下具有较高的强度,由于成本低廉,工作时可承受较高的机械负荷和热负荷,虽然使用温度相对较低,选材时常常考虑成本价格,故是发动机上耐热钢紧固件常用材料之一。一般采用真空炉氮气保护加热,淬火+高温回火(调质),淬火温度分别为880~910℃和900~930℃油冷;回火温度分别为:670~710℃和680~720℃,加热必须满足奥氏体均匀化,以达到金相组织约90%回火索氏体或回火屈氏体及力学性能要求。

2.3.4 14Cr17Ni2钢

14Cr17Ni2钢是一种用途广泛的马氏体+铁素体型不锈钢。该钢具有良好的耐蚀性和较高的力学性能,螺栓成型后在调质状态下,材料的金相组织中主要有δ铁素体、残余奥氏体、马氏体及碳化铬析出相,马氏体相和少量碳化铬析出相共同作用达到强化材料的效果,这些相的形态、分布和比例决定了钢力学性能差异,而过多的δ铁素体相和碳化铬析出相将降低材料的塑性和韧性。

该钢淬火温度为960~1000℃,回火应避开脆性区475~550℃。工艺的选择依据是提高马氏体相含量、抑制δ铁素体相的形成、控制碳化铬析出含量以及尽可能地细化马氏体组织。淬火后的正常组织是马氏体+δ铁素体,当淬火温度过高时,会诱发钢中δ铁素体与残余奥氏体含量增加,降低冲击韧性值;若降低淬火温度,奥氏体化不完全,淬火后组织内残留大量奥氏体,影响抗拉强度和硬度[6]。对于大规格直径螺栓最佳热处理工艺,淬火温度选择在1020℃,而对于技术要求10.9级耐热钢紧固件回火温度选择在580~610℃。通常该钢通过调质改变组织形态可以提高冲击韧性;若在高温下重复回火会降低14Cr17Ni2钢冲击韧性,这与组织中晶界上Cr、Fe碳化物和合金元素(Si、Mn等)的析出有关,这一点必须注意。

2.3.5 NiCr20TiAl合金

NiCr20TiAl镍合金须采用固溶强化、第二相强化和晶界强化三类手段对合金进行综合强化[7],基本热处理制度为固溶+时效处理,从而实现硬化合金和提高其强度的作用。

NiCr20TiAl镍合金固溶处理温度:1050~1090℃X8h,空冷;时效处理温度:830~860℃X24h+690~720℃X16h二次时效,空冷处理。合金在固溶组织的基础上经时效处理,晶界上的M7C3继续转变为M23C6碳化物,所以在晶界上沉淀出叫连续的M23C6碳化物,晶内的γ′相也长大成球形质点。研究表明,抗拉强度随着拉拔减面率的增加而增加,时效处理后,抗拉强度大幅度提高,二次时效后晶粒度对NiCr20TiAl镍合金的疲劳强度影响明显,晶粒度不仅影响试样的疲劳寿命;还影响试样的疲劳强度,晶粒度越细小,单位体能内晶界数量越多,对裂纹萌生的阻碍作用越明显[8]。表面细晶组织可以提高疲劳裂纹的萌生抗力,内部的粗晶组织有利于提高疲劳裂纹的扩展抗力。

2.4 耐热钢紧固件热处理金相组织

根据材料类型和热处理工艺的不同,ML06Cr15Ni25Ti2MoAlVB钢的为奥氏体+MC弥散碳化物;14Cr17Ni2钢为回火索氏体+颗粒状碳化物+少量块状铁素体;NiCr20TiAl镍合金为γ′相+M23C6碳化物。

3 耐热钢紧固件热处理工艺展望

耐热钢紧固件在加工过程中热处理工艺是不可获缺的,必须在严格控制的加热和冷却条件下进行热处理,通过改变材料内部的金相组织来达到所要求的力学性能或使用寿命。随着新型耐热钢合金材料的应用以及使用过程中对耐热钢紧固件性能提出的较高要求,近年来耐热钢热处理新工艺、新技术不断涌现,展望未来其发展趋势如下:

①建立耐热钢合金热处理工艺的计算机模拟技术体系,对耐热钢的镦锻变形量及热处理过程进行深入的研究;研究计算机模拟与热处理工艺过程控制系统,装备与工艺并行创新发展;耐热钢成分设计连同热处理制度和其它工艺一起,使耐热钢达到最好的性能状态,以便达到最佳使用性能匹配。

②发挥真空热处理技术具有无氧化、无脱碳和畸变量小的优越性。加热控制高温相变,高温相变是低温相变的前提和基础;冷却控制中低温相变,中低温相变产物保留于紧固件中,热处理过程和服役中耐热钢各析出相之间的相互转变关系及相变机制目前并不十分完整,需要通过虚拟热处理工艺进行完善。

③深入研究耐热钢适宜的淬火冷却介质,冷却能力无疑是淬火冷却介质的核心和创新主题,而无毒和环保淬火冷却介质是今后热处理技术的研究重点。

总之,耐热钢紧固件主要装配在汽车发动机排气歧管、涡轮增压器和三元催化器等重要部位,其失效往往引发较严重的功能甚至安全问题,紧固件的配合选择应满足制造材料的一致性,按照GB/T 3098.24的规定,材料强度比值应大于0.7,以免发生高温松弛,减少疲劳失效风险。当前应加大对耐热钢紧固件标准的宣传力度,从耐热钢合金和热处理工艺着手,以预防作为第一要素,减少疲劳失效风险,这对提高我国紧固件的制造和應用水平乃至汽车车辆的可靠性都有意义。

参考文献:

[1]赵萍丽,张先鸣.摩托车高温用耐热钢紧固件的热处理[J].摩托车技术,2020(4):43-46.

[2]王伟.发动机排气歧管区域螺栓应用合理性讨论[J].内燃机2017(5):50-53.

[3]泛亚汽车技术中心有限公司等.T/CSAE99~2019,汽车紧固件用耐热钢技术条件[S].北京:中国汽车工程学会,2019.

[4]中机生产力促进中心等.GB/T3098.24~2020,紧固件机械性能高温用不锈钢和镍合金螺栓、螺钉、螺柱和螺母[S].北京:中国标准出版社,2020.

[5]代礼斌,王东哲,莫燕,等.时效工艺对GH2132高温合金组织和性能的影响[J].金属热处理,2017(8):142-146.

[6]巢昺轩,蒋克全,王宝龙.1Cr17Ni2不锈钢热处理工艺及性能研究[J].热处理技术及装备,2017(5):18-22.

[7]薄鑫涛,郭海洋,袁凤松.实用热处理手册[M].上海:上海科学技术出版社,2014.

[8]赵萍丽,张先鸣.GH4080A镍合金紧固件加工及热处理[J].摩托车技术,2020(11):50-53.