飞机活动翼面自动制孔工艺装备设计技术

摘要:针对飞机活动翼面结构特点和自动制孔需求,对装配流程和工装设计方案进行了研究,形成了一套适用于现代飞机装配和自动制孔的工艺装备设计标准和方法,同时为加强现场精益化管理,提出了集成电、气、除尘、照明、运输,兼顾预装配与自动制孔的集成式工装设计,提高了产品的加工效率和定位精度。

关键词:活动面;自动制孔;飞机装配;工艺装备

中图分类号:V222 文献标识码:A 文章编号:1674-957X(2021)07-0032-02

0 引言

活动翼面包括内襟翼、外襟翼、副翼、升降舵以及方向舵等类型,主要由上下翼面、梁、肋、接头等组成。传统的装配流程为先完成肋、梁以及接头等零件装配形成活动面骨架,再通过骨架定位的方式,完成壁板的装配。随着飞机的研制,活动面开始大面积采用了可以减轻飞机重量但是装配难度较大的复合材料,对整个装配过程提出了更高的要求。[1]如图1所示为典型活动面的结构图。

飞机装配工装是指在飞机组部件的装配过程中,对产品的外形尺寸、空间位置精度进行定位和保证的工艺装配。[2]装配工装一般以框架为主体,框架主要功能是为定位器提供一个大刚度的支撑结构从而便于飞机组部件的精确装配。在框架上安装外形定位器、骨架定位器、压紧装置等定位装置。工装的主体框架一般与地面通过螺栓进行连接固定以保证工装的稳定性。在自动制孔的活动翼面站位,活动面的装配工装需要产品的预装配同时在自动制孔站位进行制孔工作,这就要求活动面工装必须采用可移动式工装。

1 装配方法和原则

1.1 主要零件、组件定位基准与方法

上下壁板采用孔系定位法定位;梁、肋(加强肋和端肋)在工装上采用轴线面挡块加定位孔定位;前缘蒙皮组件采用外形卡板定位,卡板上带前缘隔板钻模;后缘组件采用外形挡块定位;接头、内襟翼连接耳片、摇臂组件采用工装上的交点孔定位。

1.2 主要连接装配方法

前后梁、肋、接头、蒙皮等的定位采用人工方法;襟翼前后梁与肋、副翼前梁与接头、肋之间采用人工钻模制孔、连接;上下壁板与前后梁、前后缘组件与条带之间采用工业机器人制孔;前缘蒙皮与前缘隔板之间采用人工钻模板制孔;密封剂涂敷采用人工方法;架外连接尽可能地使用机械工具进行紧固件连接操作,不可达部位可选用人工方式连接。

2 工装定位及移动方案设计

2.1 工装定位

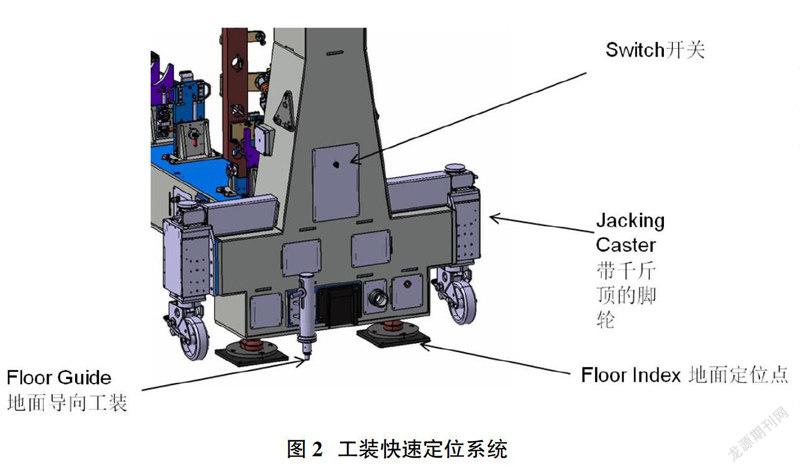

为满足工装在预安装站位及自动制孔站位的装配要求,工装必须具备可重复定位能力,并且重复定位精度保持一致,这就要求工装在不同站位的支撑形式能保持一致。在自动制孔站位,需要对工装进行定位,同时保证在自动制孔过程中制孔压紧力不会引起工装的移动,需要对工装进行固定。提出采用杯锥结构对工装进行定位的方式。工装放置在四个地面定位点(锥)上,锥放置在地面上已经进行调平的定位板上。工装上安装与锥外形尺寸匹配(间隙配合)的定位孔(杯),为了避免型架被地面定位点过约束,一个定位孔为圆孔一个为长圆孔。同时,锥上的圆角可通过自适应杯的方式,实现杯锥配合。而在预装配站位,由于没有定位需要,因此地面不需要进行定位点布置。为保证两个站位工装姿态一致,工装放置在与自动制孔站位调平状态一致的定位板上。图2为工装快速定位系统图。

2.2 电、气、除尘集成接口设计

能源接口包括压缩空气接口、真空吸尘接口、电源接口、网络接口等,传统装配工装固定不动,这些接口也是连接好后就不会拆卸。装配工装都可移动后,能源信息接口就必须可拆卸,为了使这些接口在整个生产线都是通用的,就必须对接口进行模块化、标准化设计。[3]图3集成式工装结构图。

3 产品定位方案设计

针对机器人自动制孔的活动翼面的工装设计,在考虑完成产品零件的精确定位的基础上还应该对机器人制孔的可达性及制孔率进行分析和设计。

3.1 肋定位器

活动面肋定位器的主要功能是通过肋平面和提供的工装孔定位主肋。一个定位销固定,另一个定位销为槽型从而避免过约束肋。固定的定位销有一个大平面以定位肋平面。肋定位器可以拆卸。在顶端定位器用一个弹头销插入到一个长圆孔衬套里,通过一个弹簧钩夹紧。在底端定位器用一个定位销插入到一个圆形衬套里,通过一个把手拧紧。每个工装孔定位处都有一个带弹簧的工艺销(包含在定位器内)。肋通过用工装销和一个可移除的螺母固定到定位器上。前缘肋定位器可以拆卸以便在活动面结构最终紧固后可以将肋定位器拆除。对于滑轨肋耳片组件,主耳片将会替代下方的工装销。耳片将使用特殊的耳片定位器和定位销进行定位。

3.2 壁板定位器

壁板定位器的主要功能是定位蒙皮壁板。一个壁板定位器一端为圆孔,另一端为长圆孔。一个定位器可以同时定位上下壁板。壁板定位器在滑轨上滑动,故不用时该工装可收起,在需要使用时可被拉到位置。壁板将通过一个定位销定位到壁板定位器上。定位器可以被定位销锁紧在工作工位和回收工位,并且可以通过手驱动杆来对定位器进行打开和缩回的操作。

3.3 梁定位器

梁定位器主要功能为精确定位前梁和后梁。中心梁定位器通過一个固定的工装孔定位,外侧梁定位器通过槽型孔定位,中间梁定位器只夹紧但不通过工装孔定位。中间梁定位器只用于保持梁在展向的平面位置。梁定位器在滑轨上滑动,故不用时该工装可收起,在需要使用时可被拉到位置。为了在移除活动面时留有足够间隙,梁定位器需要被收到顶梁和底梁处。一个单侧紧固件用来连接定位器与梁,从而保证在蒙皮已被安装之后,紧固件仍可以被移除。定位器可以被定位销锁紧在工作工位和回收工位,并且可以通过手驱动杆来对定位器进行打开和缩回的操作。梁定位器将包含一个可调节的安装板用来定位对接带板定位器。

3.4 前缘定位器

前缘定位器的主要功能是定位并支持前缘蒙皮的4个分段。在每段蒙皮的末端布置一个定位器,共有8个。前缘蒙皮定位器在滑轨上滑动,故不用时该工装可收起,在需要使用时可被拉到位置。为了在移除活动面时留有足够间隙,前缘蒙皮定位器需要被收到底梁处。该定位器可调,从而保证前缘蒙皮正确地压合在前缘肋上。

3.5 后缘定位器

后缘定位器的主要功能是定位后缘组件。一个可摇压脚用于定位后缘下表面,后缘组件的后缘外形通过定位器设定。后缘组件通过曲肘夹具夹紧在可摇压脚上。后缘组件通过真空吸盘拉在定位器上。后缘定位器在滑轨上滑动,故不用時该工装可收起,在需要使用时可被拉到位置。定位器可以被定位销锁紧在工作工位和回收工位,并且可以通过手驱动杆来对定位器进行打开和缩回的操作。定位块通过后缘定位器上的真空吸盘拉住后缘组件,真空吸盘安装在一个带有弹簧的滑块上,并通过一个肘节式夹具控制。

3.6 蒙皮压条

蒙皮压条的主要功能是将主蒙皮压紧在肋/梁组件上,在机器人制孔过程中支撑活动面。蒙皮压条由铝制成,重量较轻,通过使用工字梁截面提高刚度。蒙皮压条在顶部挂在钩上,在底部夹紧。可摇动压脚通过弹簧压紧在蒙皮上,从而提供所需的压紧力,不至于压坏复材蒙皮壁板。

4 产品装配流程

①在活动面装配区域完成骨架连接及上下壁板、前后缘组件临时紧固件连接。②将工装型架连同产品托至自动制孔区域,完成上下壁板、前后缘自动制孔操作。③将工装型架连同产品拉回到装配区域完成上下壁板、前后缘组件连接及涂胶等工作,并将产品下架。④将产品拉至检测区域进行外形、交点等检查。⑤测量完成后将活动面拉至装配区域进行架下补铆工作。

5 结语

针对飞机活动翼面自动制孔需求,结合自动制孔需要进行站位更换的要求,结合装配方案,形成了一套集约化高、定位精度高的可移动式活动翼面工装设计方案,该方案已在国内某型机进行了生产验证,可减少工装附件50%以上,提高装配效率30%以上。

参考文献:

[1]薛宏,罗群,刘博锋,刘义明,郑炜,肖潇.大飞机活动翼面机器人自动制孔应用研究[J].航空制造技术,2019(19).

[2]何胜强.飞机数字化装配技术体系[J].航空制造技术,2010(23).

[3]巴晓甫,赵安安,郝巨,王守川,杨亚鹏.模块化柔性飞机装配生产线设计[J].航空制造技术,2018(9).