单向器自动装配机优化设计

田振路 张新聚 韩刚

摘要:针对现有的自动装配机中的单向器装配机在弹簧和滚柱装配装配安装效率方面进行改进,减少弹簧和滚柱安装的工艺动作。通过增加PLC装置,连接步进电机和星轮夹具,设定程序,实现星轮夹具的定角度旋转;同样借助PLC和步进电机,给弹簧和滚珠上料装置增加滑块和圆弧导轨装置,使之和星轮夹具实现位置的对应,进而减少该工位的工艺动作,最终节省了弹簧和滚柱安装的工艺时间,实现对单向器在装配效率的改进。

Abstract: In view of the existing automatic assembly machine in the unidirectional assembly machine in the spring and roller assembly efficiency to improve, reduce the spring and roller installation process action. By adding PLC device, connecting stepper motor and star wheel fixture, setting program, the star wheel fixture can rotate at a fixed angle; similarly, with the help of PLC and stepper motor, the spring and ball feeding device is added with slider and arc guide rail device, so as to realize the corresponding position with the star wheel fixture, thus reducing the process action of the station, and finally saving the process time of spring and roller installation To improve the assembly efficiency of the commutator.

关键词:单向器自动装配机;弹簧和滚柱;PLC

Key words: unidirectional automatic assembly machine;spring and roller;PLC

中图分类号:TP273 文献标识码:A 文章编号:1674-957X(2021)07-0096-02

0 引言

自动装配机在现有的发展状况还有着很大的进步空间,并且它的发展还有很多的不足。现对现有的自动装配机中的单向器自动装配机装配效率方面进行改进,现有的单向器在弹簧和滚柱装配步骤存在装配工艺动作多的问题,进而影响单向器整体装配的效率。对该工位进行分解,转变成三个工位实现对星轮上弹簧和滚柱的装配,提高单向器的整体装配的效率。

1 总装配的流程

装配总流程包括星轮的上料、星轮的第一个槽弹簧和滚柱的安装、第二个槽的安装、第三个槽的安装、垫片和塑料套的上料和安装,最后装配好的单向器完成落料,再进行下次装配循环。现对图1进行方案设计和改进,改进弹簧和滚珠工位工艺动作繁多的缺点,进而提高装配效率[1]。

2 弹簧和滚柱工位设计方案

对弹簧和滚柱的上料和安装减少工艺的动作的方案,第一种是把弹簧和滚柱的安装分为三个工位,对每个工位设置一个弹簧和滚柱上料机构,这样在装配效率上能有很快的提高,占用空间较大,对已设计好的单向器装配机构不太理想;第二种是对弹簧和滚柱的下料的手爪气缸用机械手代替,实现弹簧和滚柱的安装,这种方案比增加转位机构的装配方案在效率上也有提高,但價格方面就有些昂贵,经济性方面不划算;第三种是对放置星轮的夹具单独设置,增加一个步进电机,使其控制其星轮夹具的角度,从而实现星轮的圆槽和要装配的弹簧和滚柱的位置对应。在上料装置下面添加滑块设备,再增加一个转盘轮廓相同方向的圆弧导轨,利用电机驱动上料装置,并且按设定的路线在圆弧导轨上运动,最终实现星轮三个槽内的弹簧和滚柱安装过程。比较这三种方案,第三种方案对原有的装置改动较小,经济性也较好,并且工艺动作减少,进而该工位装配工位的时间效率有了很大提升,所以这种方案比较合理。而与现有工艺动作多的装配方案相比,在装配效率上有了一定的提升。

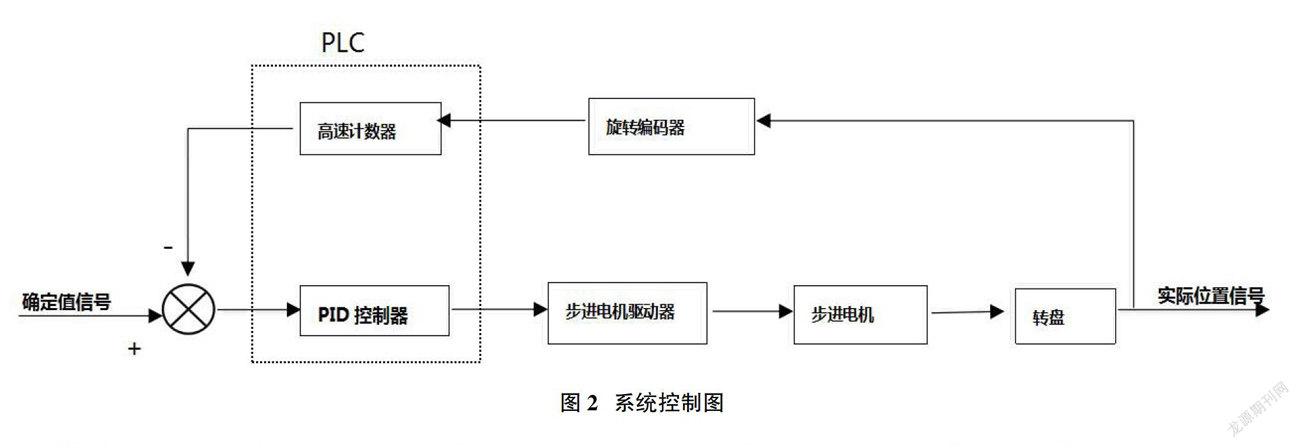

3 星轮夹具设计方案

通过上料机构进行运输星轮到指定位置,弹簧通过弹簧分料机构进行分料,弹簧吸料气缸将矩形弹簧吸附后运输到弹簧校正座将弹簧方向进行再次校正进入送料板的矩形弹簧轨道,滚柱是通过振动盘进行自动上料,通过导料管靠自身重量落入轨道中,弹簧送料气缸将弹簧推送至滚柱处实现弹簧和滚柱成组出现在送料板弹簧滚柱轨道里[2]。在完成第一组弹簧和滚柱的装配安装之后。通过PLC对星轮的夹具座进行编程控制,控制的过程如图2。PLC直接控制步进电机驱动器,而驱动步进电机与星轮夹具相连,使星轮夹具按照设定的角度转动,实现星轮按规定的角度的旋转。等星轮夹具完成第二个槽的位置旋转完成后,再进行弹簧和滚柱的安装时,可以直接从下料管对弹簧和滚柱及进行安装。下一工位同样通过PLC控制步进电机带动星轮夹具座进行旋转,转到固定的位置时,弹簧和滚柱直接进行装配安装,三组弹簧和滚柱安装完成后,根据原有的单向器落料装置进行单向器成品的收集[3]。

步进电机与星轮夹具座通过连杆连接,使之星轮夹具座和步进电机建立连接,进而与PLC实现关联,通过控制PLC的程序设置,实现星轮在该工位进行规定角度的旋转。PLC根据PLC编程软件中的“运动控制向导”组态分配[4],确定Q0.0输出脉冲信号,Q0.2输出方向信号,Q0.4输出使能信号。根据机构的运动速度和转矩,计算选择步进电机的型号。再根据实际工作中转盘需要转动30°,那么其旋转角度采集编码器也应转动相同的角度[4-5]。对于脉冲旋转比例为1000P/R的旋转编码器来说得输出(30/360)×1000=84个脉冲,将编码器输出的脉冲数记住SPn(给定脉冲数)。PLC共需要通过脉冲发生器输出84脉冲至驱动器,才可以控制步进电机拖动转盘转相应的角度。完成后进行下一角度的计算150°的脉冲数,设置PLC的数值,使之夹具座能带动星轮再设定的间隔120°的位置旋转,达到预期的要求。

4 弹簧和滚柱上料机构的改进

该装置的改进方案,同样的需要PLC和步进电机进行相对应的连接,但是还需要添加一个回程运动,增设导轨和滑块机构。增设的导轨和滑块装置用连杆连接步进电机,就是对图3装置底部添加滑块,添加一段圆弧形的导轨,而导轨的宽度和滑块的宽度相等,导轨的长度是2个工位之间的距离。控制PLC的程序设置,使步进电机的转动通过连杆带动滑块装置在圆弧导轨实现1个工位的圆弧长度的移动,在这个工位上安装好一组弹簧和滚柱后,再继续移动一个工位,使其弹簧和滚柱上料装置移动到圆弧导轨的末端,完成三组弹簧和滚柱安装后,进行回程运动,直至运动到圆弧导轨的起点。

5 結语

对现有的单向器自动装配机装置研究,分析了单向器组件装配的效率,弹簧和滚柱工位安装操作工艺太多,现在把这个工位拆分开来,拆成3个工位,减少其工位装配的工艺动作,进而节省安装的时间,装配效率有了提高,并且增加滑块和导轨机构,弥补现有装置的不足,这种理论方案可行的的话,会提高该设备零件的生产率。并且在制造单向器零件装配方面就会有技术方面的提供,同时也会对企业的经济效益有很大的帮助和提升。

参考文献:

[1]张新聚,牛虎利,李亚男,等.单向器自动装配机机械结构设计[J].机械设计与制造,2018(7):158-160,164.

[2]张新聚,李亚男.摩托车单向器自动装配机气动系统设计[J].河北工业科技,2018,35(3):204-209.

[3]宋立.基于PLC的步进电机闭环控制系统[J].中国高新科技,2019(24):86-88.

[4]隋吉超.起动机单向器自动装配设备气动和控制系统设计[J].建筑工程技术与设计,2020(6):4211.

[5]赵锐锋.步进电动机驱动电路及环形脉冲分配器设计[J].经济技术协作信息,2011(3):106-107.