内燃机安装支架配件的加工

杨灼强

摘要:本文主要是论述多工位、多孔、高精度零件利用四轴时,如何利用专用夹具进行装夹,在保证能够快速换装的情况下又能保证其较高的位置精度的方法。

关键词:多工位;高精度;快速换装;定向加工

中图分类号:TD3 文献标识码:A 文章編号:1674-957X(2021)07-0103-03

0 引言

广州某内燃机配件厂需要生产一批内燃机安装支架配件,因成品涉及多工位,精度高,而公司缺少四轴设备,批量又比较大,如果使用普通三轴机床加工,考虑到加工装夹的次数多,精度不容易保证,并且加工的效率低。

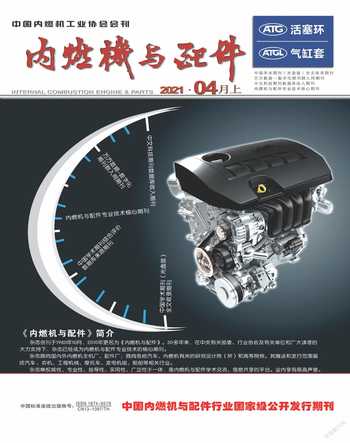

这个公司和我们学校有进行校企合作,我们学校有四轴加工设备,因此将此零件交给我们学校进行加工,如图1所示的就是其内燃机安装支架配件的主要部件,其中侧翼两¢6孔作为安装支架用,两孔间同轴度保证在0.02以内;中部长筒内阶梯通孔¢14.6mm和¢15mm用于配装铜套和柱塞,表面粗糙度和精度要求高;长筒端面与长筒¢14.6内孔轴线也有较高的垂直度要求,工件5个方向都有和长筒轴线存在精度要求的轮廓要进行切削加工。

1 产品的加工工艺分析

对内燃机安装支架配件的零件图进行分析,这个产品由中间¢17长筒及其内孔、两边9mm厚的侧翼和4个带孔的小凸台组成。¢17长筒内是尺寸精度都是要求的直径15和14.6的铜套配合阶梯孔。产品总体以中间长筒内孔轴线为基准,零件周边与长筒内孔轴线有位置精度要求的小凸台较多。由于零件各个方向都分布有小凸台,从而造成加工方向多,如果在加工时使用反复的装夹,容易造成装夹误差积累,导致最终的精度要求不符合图纸要求,所以属于高精度多方位复杂支架类零件。

通过对零件图纸的分析,我们如果采用普通三轴加工需要装夹最少五次以上,由于换装次数多,换装时间长,导致加工效率比较低,并且零件精度要求在经过多次拆装后难以保证。所以决定使用我校的具有四轴功能的加工中心进行一次装夹完成零件四个方位上的加工。

采用四轴功能的加工中心加工首要考虑的是零件的装夹问题,四轴的加工中心配有自动对心的三爪卡盘,而最大的工件外形尺寸为118.5mm×58mm×31.5mm,如果采用圆柱形的毛坯,那么需要¢60×120的圆柱棒料,需要切除较多余量。经过综合成本考虑使用125mm×60mm×35mm的铝合金块。由于四轴机床上三爪卡盘是用于装夹轴类零件,而经过图纸分析此产品的位置要求都是以中间长筒内孔轴线为基准,产品四周侧翼和小凸台都与长筒内孔轴线有位置精度要求,因此夹具设计的时候要考虑直接利用产品的长筒内孔作为装夹基准。

2 夹具设计

为了在保证产品各个侧翼、小凸台各自的尺寸精度及和长筒内孔中心轴线的位置精度要求,通过综合工艺分析,最终设计出膨胀棒加锥度螺母夹具对零件进行装夹。

2.1 夹具的工作原理

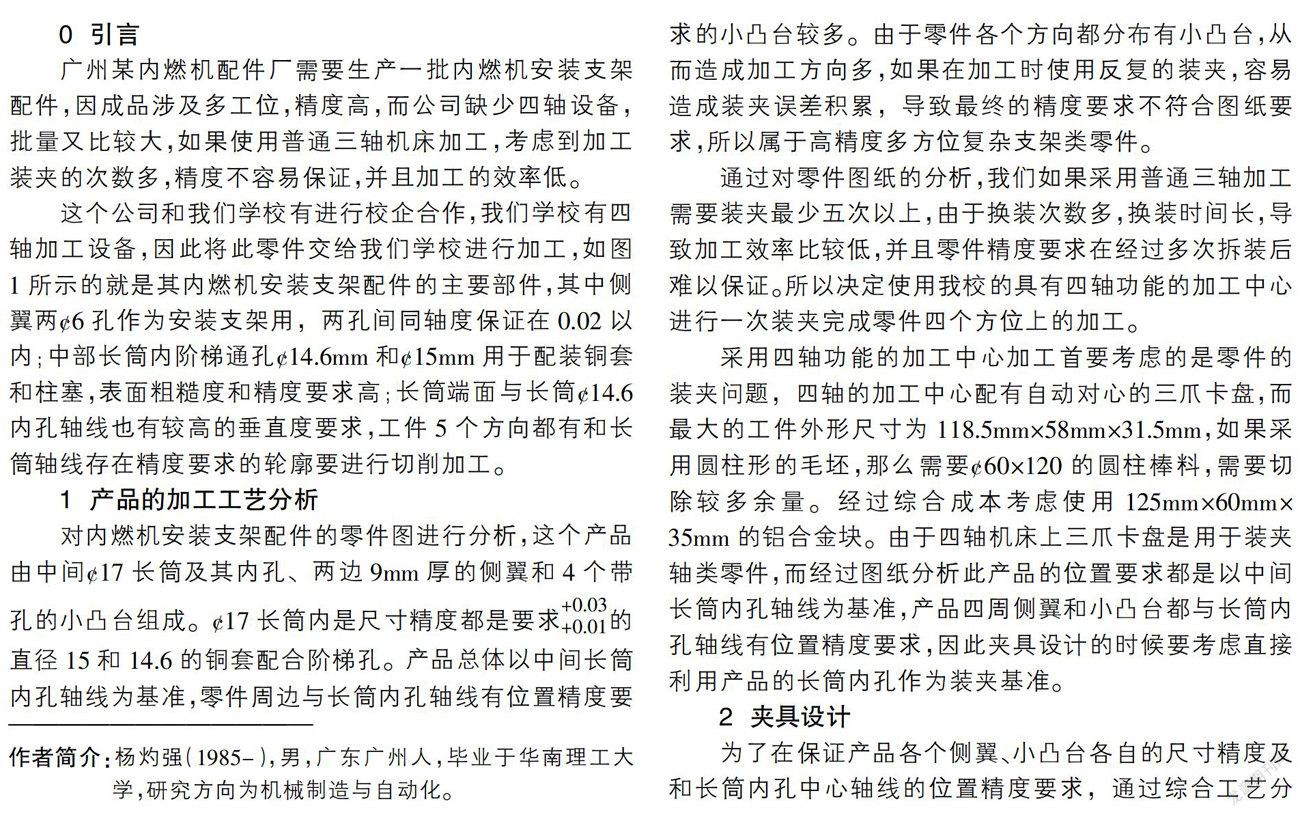

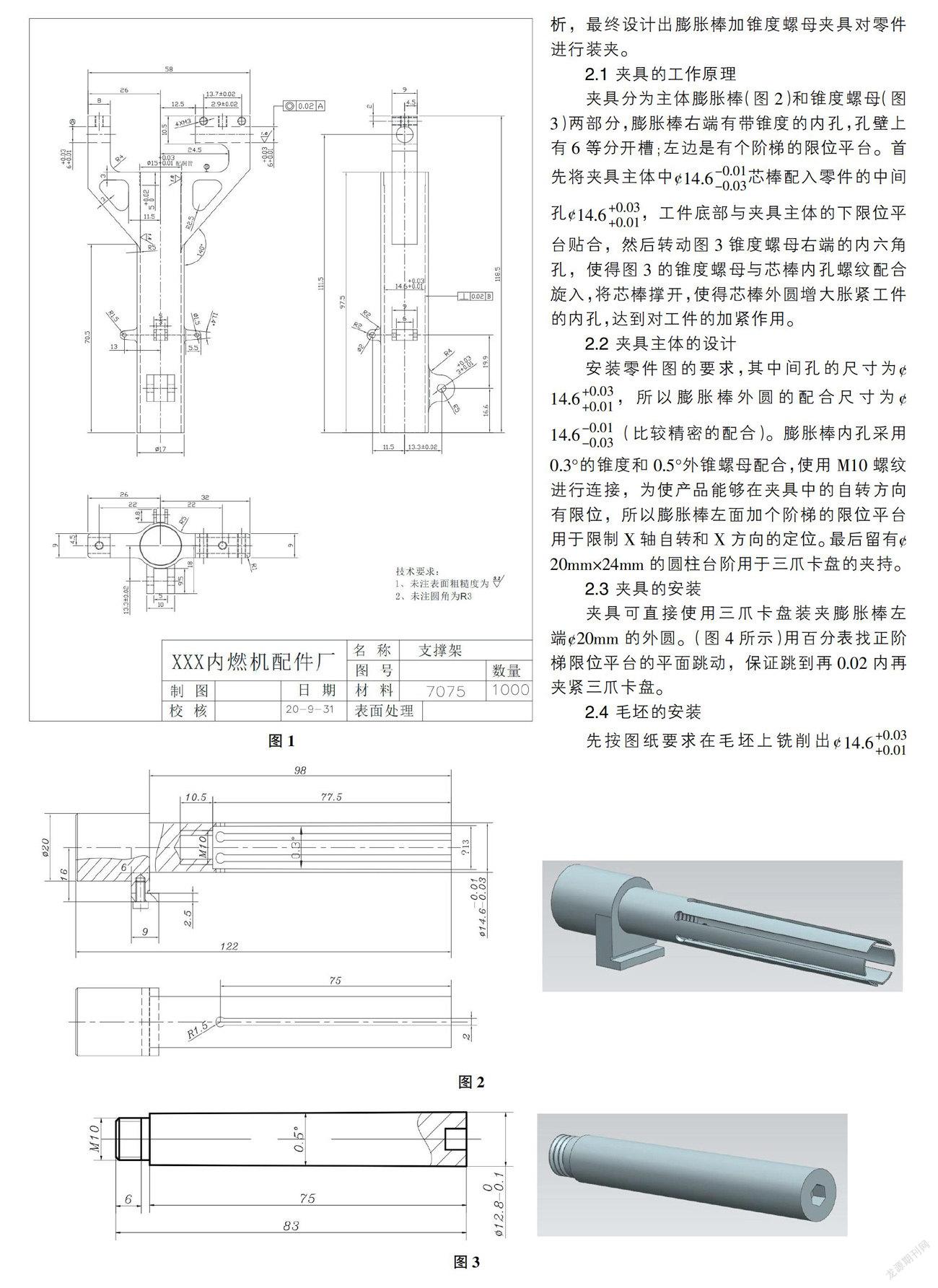

夹具分为主体膨胀棒(图2)和锥度螺母(图3)两部分,膨胀棒右端有带锥度的内孔,孔壁上有6等分开槽;左边是有个阶梯的限位平台。首先将夹具主体中¢芯棒配入零件的中间孔¢,工件底部与夹具主体的下限位平台贴合,然后转动图3锥度螺母右端的内六角孔,使得图3的锥度螺母与芯棒内孔螺纹配合旋入,将芯棒撑开,使得芯棒外圆增大胀紧工件的内孔,达到对工件的加紧作用。

2.2 夹具主体的设计

安装零件图的要求,其中间孔的尺寸为¢,所以膨胀棒外圆的配合尺寸为¢(比较精密的配合)。膨胀棒内孔采用0.3°的锥度和0.5°外锥螺母配合,使用M10螺纹进行连接,为使产品能够在夹具中的自转方向有限位,所以膨胀棒左面加个阶梯的限位平台用于限制X轴自转和X方向的定位。最后留有¢20mm×24mm的圆柱台阶用于三爪卡盘的夹持。

2.3 夹具的安装

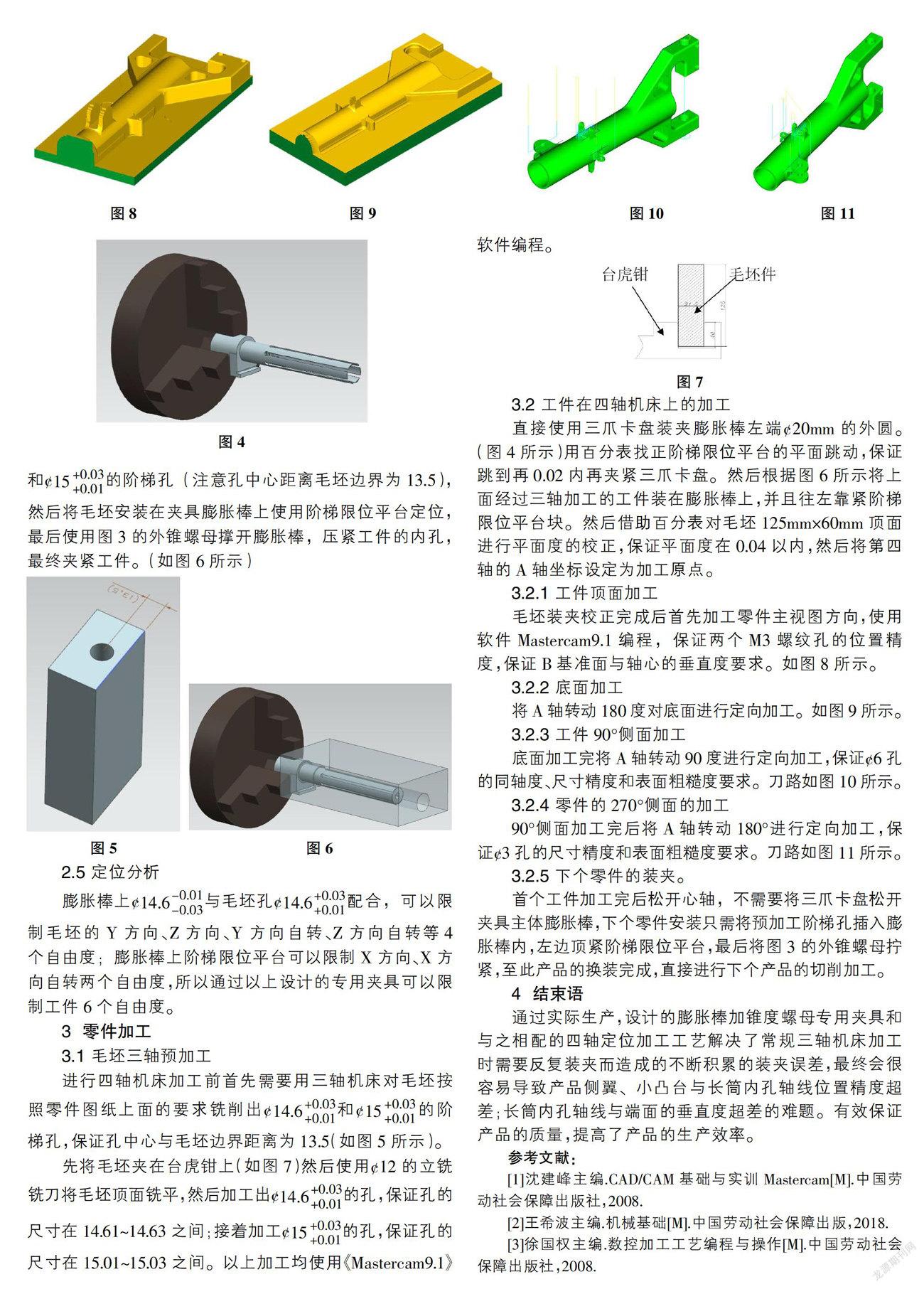

夹具可直接使用三爪卡盘装夹膨胀棒左端¢20mm的外圆。(图4所示)用百分表找正阶梯限位平台的平面跳动,保证跳到再0.02内再夹紧三爪卡盘。

2.4 毛坯的安装

先按图纸要求在毛坯上铣削出¢和¢的阶梯孔(注意孔中心距离毛坯边界为13.5),然后将毛坯安装在夹具膨胀棒上使用阶梯限位平台定位,最后使用图3的外锥螺母撑开膨胀棒,压紧工件的内孔,最终夹紧工件。(如图6所示)

2.5 定位分析

膨胀棒上¢与毛坯孔¢配合,可以限制毛坯的Y方向、Z方向、Y方向自转、Z方向自转等4个自由度;膨胀棒上阶梯限位平台可以限制X方向、X方向自转两个自由度,所以通过以上设计的专用夹具可以限制工件6个自由度。

3 零件加工

3.1 毛坯三轴预加工

进行四轴机床加工前首先需要用三轴机床对毛坯按照零件图纸上面的要求铣削出¢和¢的阶梯孔,保证孔中心与毛坯边界距离为13.5(如图5所示)。

先将毛坯夹在台虎钳上(如图7)然后使用¢12的立铣铣刀将毛坯顶面铣平,然后加工出¢的孔,保证孔的尺寸在14.61~14.63之间;接着加工¢的孔,保证孔的尺寸在15.01~15.03之间。以上加工均使用《Mastercam9.1》软件编程。

3.2 工件在四轴机床上的加工

直接使用三爪卡盘装夹膨胀棒左端¢20mm的外圆。(图4所示)用百分表找正阶梯限位平台的平面跳动,保证跳到再0.02内再夹紧三爪卡盘。然后根据图6所示将上面经过三轴加工的工件装在膨胀棒上,并且往左靠紧阶梯限位平台块。然后借助百分表对毛坯125mm×60mm顶面进行平面度的校正,保证平面度在0.04以内,然后将第四轴的A轴坐标设定为加工原点。

3.2.1 工件顶面加工

毛坯装夹校正完成后首先加工零件主视图方向,使用软件Mastercam9.1编程,保证两个M3螺纹孔的位置精度,保证B基准面与轴心的垂直度要求。如图8所示。

3.2.2 底面加工

将A轴转动180度对底面进行定向加工。如图9所示。

3.2.3 工件90°侧面加工

底面加工完将A轴转动90度进行定向加工,保证¢6孔的同轴度、尺寸精度和表面粗糙度要求。刀路如图10所示。

3.2.4 零件的270°侧面的加工

90°側面加工完后将A轴转动180°进行定向加工,保证¢3孔的尺寸精度和表面粗糙度要求。刀路如图11所示。

3.2.5 下个零件的装夹。

首个工件加工完后松开心轴,不需要将三爪卡盘松开夹具主体膨胀棒,下个零件安装只需将预加工阶梯孔插入膨胀棒内,左边顶紧阶梯限位平台,最后将图3的外锥螺母拧紧,至此产品的换装完成,直接进行下个产品的切削加工。

4 结束语

通过实际生产,设计的膨胀棒加锥度螺母专用夹具和与之相配的四轴定位加工工艺解决了常规三轴机床加工时需要反复装夹而造成的不断积累的装夹误差,最终会很容易导致产品侧翼、小凸台与长筒内孔轴线位置精度超差;长筒内孔轴线与端面的垂直度超差的难题。有效保证产品的质量,提高了产品的生产效率。

参考文献:

[1]沈建峰主编.CAD/CAM基础与实训Mastercam[M].中国劳动社会保障出版社,2008.

[2]王希波主编.机械基础[M].中国劳动社会保障出版,2018.

[3]徐国权主编.数控加工工艺编程与操作[M].中国劳动社会保障出版社,2008.