液压泵中间体裂纹分析与修复措施

沈燕斌 王川汶

摘要:液压泵是挖掘机液压系统的动力源,它是将机械能转换为液压能的能量转换装置,其技术性能直接关乎整车动力性、可靠性。凯斯作为我港挖掘机的主打品牌,其配置为川崎K5V160DTP型斜盘式轴向柱塞泵。液压泵是挖掘机液压系统故障率较高的元件,中间体裂纹是该款柱塞泵故障的典型代表,其材质为球磨铸铁。本文从柱塞式液压泵工作原理、泵壳材质等方面入手、深入分析了造成中间体裂纹的原因,采取最佳的修复方案彻底解决凯斯挖掘机液压泵中间体故障问题,以提升液压动力元件的技术性能,达到节能降耗、质量优化的目的。

关键词:斜盘式轴向柱塞泵;调节器;球磨铸铁;焊接工艺;磨削;调试

中图分类号:TG174 文献标识码:A 文章编号:1674-957X(2021)07-0117-02

0 引言

凯斯CX360配置日本川崎K5V160DTP型液压主泵,设备运行10000小时后,挖掘机液压系统故障逐渐展露。作业过程中出现左(右)一侧无行走、小臂工作无力、旋转动作缓慢故障时,一般优先考虑是液压主泵发生故障。此时可以调用凯斯挖内置控制器显示菜单,诊断主泵压力以进一步确认故障。

在小臂溢流动作时,车载屏幕显示P1泵无高压,P2泵压力过低,此时可以拆检主泵中间体上部螺栓进一步检查,当确认壳体裂纹后(如图1),可直接吊卸主泵拆检。

如果故障出现早期能及时停机的话,主泵损失并不严重。解体检查,我们会发现P1泵各部件磨损均在正常范围内。斜盘、滑靴、柱塞、配油盘、传动轴等部件磨损轻微,油封未出现高温变质,配油块(中间体)内侧壳体撕裂,1st齿轮完好,各部轴承未出现疲劳损坏,重点检查调节器的复位是否异常,确认各部正常后,可对各元件拆检清洗,更换密封件进行装配。恢复该液压主泵可只需维修中间体、更换密封件、视情况修复调节器,即可恢复该液压主泵。

1 原理分析

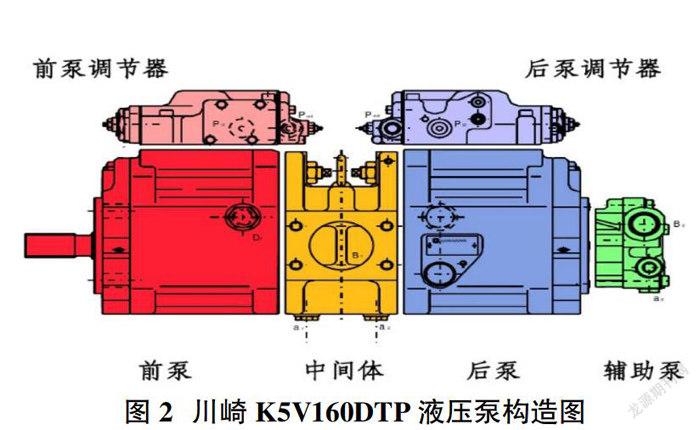

日本原装川崎液压泵,主泵型号为K5V160DTP,该泵为斜盘式轴向柱塞泵,由P1、P2、P3泵轴向串联而成,2个主泵通过调节器控制伺服活塞动作,进而推动斜盘倾角变化实现泵压调节,调节器具有功率(比例电磁阀)、流量(负流量)多控制模式,P3泵为伺服泵,串联于泵后部。中间体主要为进、出油管路接口壳体、连接P1、P2泵。(如图2)

P1、P2泵都为斜盘柱塞泵,主要有旋转机构、斜盘机构及配流机构组成。其中旋转机构主要由传动轴、柱塞、滑靴、缸体、回程盘、回位弹簧等组成;斜盘机构由斜盘、斜盘支撑台、伺服活塞、伺服活塞倾斜销等组成;配流机构主要由配流盘、配流盘块(中间体)、配流盘销组成。

传动轴带动缸体、柱塞一起转动,柱塞靠机械装置、液压油作用压紧在斜盘上,沿斜盘自下而上回转的半周内逐渐向缸体外伸出,使缸体孔内密封工作腔容积不断增大,产生局部真空,从而将油液吸入配油窗口,柱塞在自上而下半周内又逐渐向缸体内推入,使工作腔容積不断减小,从而将油液从配流盘向外排出,缸体旋转一周,每个柱塞往复一次完成一次吸、压油动作,通过调节器改变斜盘的倾角,改变密封腔容积从而实现泵的排量变化。

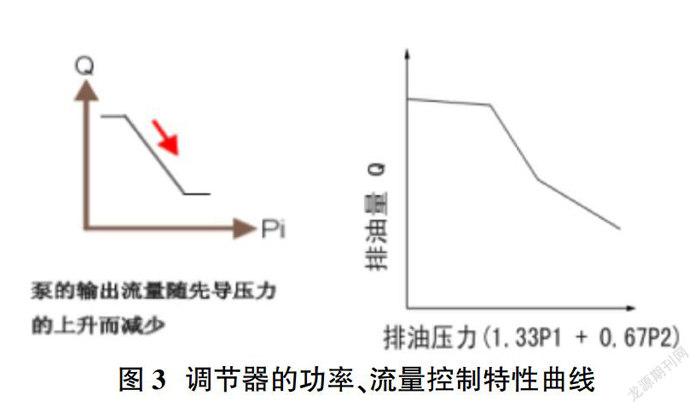

液压泵调节器型号为KR3S-9Y04-HV,泵的功率控制方式为总功率控制+功率切换控制,流量控制方式为负流量控制。负荷压力增大时,泵的倾斜角减小,从而避免原动机过载和自泵过载。调节器将液压力作为信号进行传递,从而控制功率,在这个过程中,液压力是自泵压力乘以1.33与对方泵压力乘以0.67的和。先导压力Pi增大后,先导活塞向右移动,停止在先导弹簧的力和液压压力相互平衡的位置,此时泵的流量减少,反之当Pi减少后,滑阀向左移动,流量增大。调节器的功率控制、流量控制特性曲线如图3。

2 故障分析

川崎液压泵中间体材质为铸铁,从裂纹位置分析,导致P1泵配流块裂纹主要原因在于:

①主溢流阀故障或调节不当,活塞卡塞不能正常的溢流动作,致使系统工作压力过高,从而将主泵中间体高压油道部位冲裂。该故障可以直接调用诊断菜单直观判断。从以往故障情况来看,由于溢流阀引发的主泵故障率较低,因为挖掘机液压系统都设计两级溢流,及时主溢流阀出问题,二级溢流依然可以保证系统正常运行。

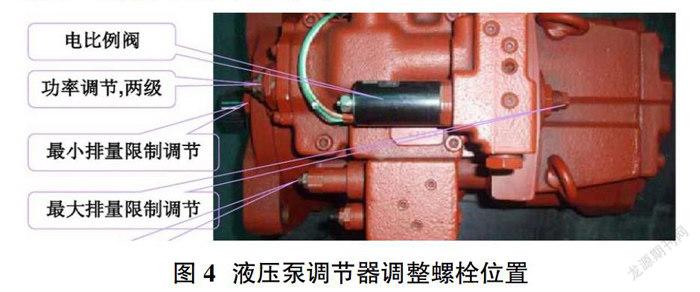

②调节器故障或调整不当。该调节器采用同步全功率控制方式,设有最大流量调整、最小流量调整、功率控制性能调整、流量控制性能调整四个调整螺栓,调整不当会使得液压泵偏离曲线,减少其使用寿命。当调节器内的先导控制活塞磨损超标、控制弹簧断裂、拨叉轴损坏时,会引起主泵流量变化,从而引起配油机构及油道受力不均。(调节器的四种调节方式见图4)

③液压油箱透气装置堵塞,油箱内形成负压,增大了主泵的吸油压力,挖掘机运行过程中工况粗暴,主泵异响严重,久而久之引起中间体高压腔壳体裂纹。

④中间体设计缺陷,高压腔壳体壁厚过薄,只有2mm左右,挖掘机主泵溢流压力大,挖掘机在SP模式下工作时,溢流压力可到40.5MPa,如此大的压力冲击容易引起中间壳体损伤,从而导致高低压油腔串油,无法建立高压。

⑤铸造质量问题。中间体材质为球磨铸铁QT400-18,从裂纹情况可以看出,损伤部位靠近P1泵侧,挖掘机运转工程中该部位既承受着系统的高压又要承受着泵体及设备的振动影响,配流块开口部位易引起应力集中,从而产生裂纹现象。该铸件裂纹呈穿透性直线,开裂处未氧化,裂纹部位属于薄厚过渡区,铸件本身在该区域容易形成应力集中。

3 维修措施

中间体球磨铸铁牌号为:QT400-18,为铁素体的球墨铸铁,具有较好的焊接性能和切削型,冲击韧性高,脆性转变温度低,其力学性能如表1。

由于中间体结构复杂,焊修部位壁厚不均匀,焊补时容易产生变形及裂纹,后续还得机械加工,因此对焊接人员、焊接工艺提出了较严格的要求。为保证焊接质量,防止缺陷产生,考虑焊接材质、焊接工艺后,最终确定采用镍基焊条电弧冷焊法。

3.1 焊接工艺

①焊前准备,清除锈渣、油污、泥土。

②开坡口。

③钻止裂孔。

④正确选择焊条直径。考虑到焊接部位壁厚小于10mm,选用2.5mm的焊条。

⑤正确选择焊接电流,电流为60-80A。

⑥焊接时采用反接法。工件接负极,焊条接正极。

3.2 施焊要点

①细焊条,小电流。

②分段、分散、断续焊。

③焊后锤击焊缝。

④力求做到:短焊、间歇、窄道焊,焊后要缓慢冷卻。

3.3 磨削加工

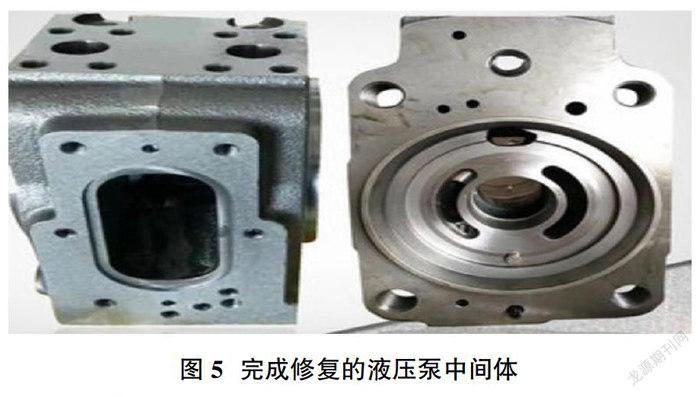

焊修完毕,需要进行精车和磨削加工,以恢复原装配件的精度要求。经过车削加工后,焊修面内孔余0.15mm的研磨量。磨料选择黑碳化硅,粒度W14。经研磨,使中间体的配油盘侧结合面侧的表面粗糙度达到0.2μm。研磨过程中,严格控制压力与速度,防止工件过热。研磨完毕,清洁、防锈,经测量裂纹面壁厚达5mm,达到预期加工效果。(如图5)

3.4 调试

柱塞泵安装完毕,启动设备进行调试。通过调节器上的调整螺钉来调节最大流量、最小流量、功率控制性能以及流量控制性能。经测试达标准流量、功率曲线要求。

4 应用意义

采用上述焊接、磨削工艺修复川崎柱塞泵中间体,彻底解决了壳体裂纹问题,较好的保证了设备的正常出勤,为挖掘机液压系统正常的运行提供有力的动力源。经实践证实,该修复工艺质量过关,大大节约了维修成本、改善了部件的技术性能,值得推广。

参考文献:

[1]王建伟,顾根红.浅谈球磨铸铁的焊接工艺[J].大科技,2012(12).

[2]伍广,等编著.焊接工艺[J].化学工业出版社,2002.

[3]工程机械铸铁壳体裂纹的焊修[J].南方农机,2008.

[4]陈吟熙,曹伟星.大型精密球磨铸铁油缸研磨技术[J].1990.

[5]熊志文,殷茹新,杨大勇.液压泵安装座壳失效分析[J].失效分析与预防,2007.