H公司零部件车间精益化生产研究

庞亮 孙少伟

摘要:以H公司零部件车间TYZ002型压缩机支架产线为研究对象,应用秒表测时法测量产线各操作单元标准工时并进行产线平衡研究,同时结合学习曲线的应用,lingo程序求解的应用,找出生产过程中的瓶颈工序,从而为生产过程中的不合理现象提出改进意见,并应用FlexSim软件对改善效果进行仿真模拟。通过对改善前后数据对比发现,产线平衡率和产能均得到较大提高。

Abstract: TYZ002 type compressor bracket parts in H company workshop production line as the research object, using a stopwatch chronometry measurement standard working hours in each operating unit of production line and production line balance, and combining with the application of the learning curve, lingo to solve the application of program, find out the bottleneck in the process of production process, thus to put forward the improvement for the unreasonable phenomena in the process of production, application and FlexSim software to improve the effect of simulation. Through the comparison of the data before and after the improvement, it is found that the balance rate and capacity of the production line are greatly improved.

关键词:产线平衡;学习曲线;lingo程序;仿真模拟

Key words: production line balancing;learning curves;lingo program;simulation

中图分类号:F406.2 文献标识码:A 文章编号:1674-957X(2021)07-0180-04

0 引言

制造企业生产线是为企业创造效益的直接场所,也是各种问题萌芽产生的场所。因此,想要解决生产过程中的瓶颈问题,提高生产效率就必须对生产线进行改善研究,通过对各项生产任务进行合理的组合优化,使产线各工位工作负荷均衡,以减少人力及时间浪费,最大限度的降低成本,这对提高企业核心竞争力有着十分重要的意义。在对生产线进行优化研究时,可以综合运用产线平衡率分析、价值流图、学习曲线等理论及方法,消除生产过程中的不增值作业,从根本上降低产品成本,增强产品竞争力。

为在激烈的市场竞争中脱颖而出,H公司零部件车间针对TYZ002型压缩机支架生产线进行产线平衡研究,应用学习曲线及lingo软件对产线进行改善分析,最后使用FlexSim软件对改善前后进行仿真模拟,总结对比改善效果,从而降低生产成本,提高产能,增强企业核心竞争力。

1 产线现状分析

1.1 工艺程序图

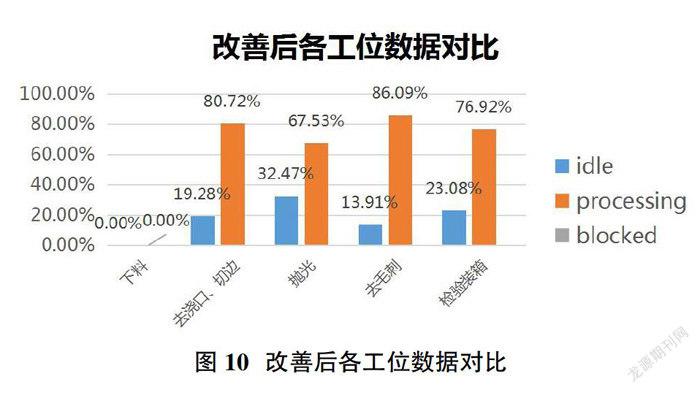

压缩机支架类产品主要有下料、去毛刺、检验三个工序,其工艺程序图如图1所示。

1.2 各工序标准工时统计

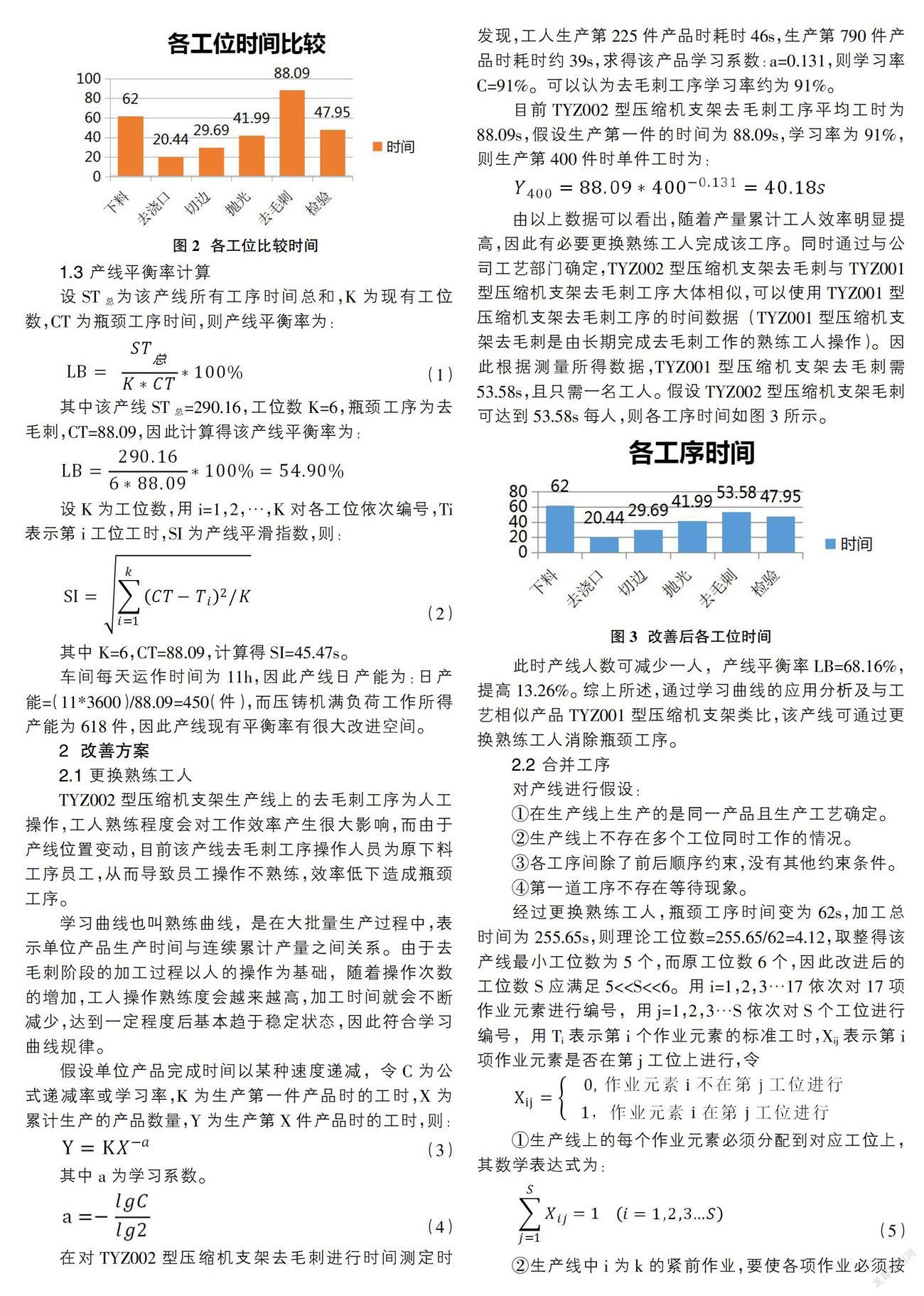

通过对TYZ002型压缩机支架各工序进行秒表测时,每道工序测定15组数据,剔除异常值后计算汇总得各工序标准时间表如表1所示,各工序时间比较柱形图如图2所示。

1.3 产线平衡率计算

设ST总为该产线所有工序时间总和,K为现有工位数,CT为瓶颈工序时间,则产线平衡率为:

(1)

其中该产线ST总=290.16,工位数K=6,瓶颈工序為去毛刺,CT=88.09,因此计算得该产线平衡率为:

设K为工位数,用i=1,2,…,K对各工位依次编号,Ti表示第i工位工时,SI为产线平滑指数,则:

(2)

其中K=6,CT=88.09,计算得SI=45.47s。

车间每天运作时间为11h,因此产线日产能为:日产能=(11*3600)/88.09=450(件),而压铸机满负荷工作所得产能为618件,因此产线现有平衡率有很大改进空间。

2 改善方案

2.1 更换熟练工人

TYZ002型压缩机支架生产线上的去毛刺工序为人工操作,工人熟练程度会对工作效率产生很大影响,而由于产线位置变动,目前该产线去毛刺工序操作人员为原下料工序员工,从而导致员工操作不熟练,效率低下造成瓶颈工序。

学习曲线也叫熟练曲线,是在大批量生产过程中,表示单位产品生产时间与连续累计产量之间关系。由于去毛刺阶段的加工过程以人的操作为基础,随着操作次数的增加,工人操作熟练度会越来越高,加工时间就会不断减少,达到一定程度后基本趋于稳定状态,因此符合学习曲线规律。

假设单位产品完成时间以某种速度递减,令C为公式递减率或学习率,K为生产第一件产品时的工时,X为累计生产的产品数量,Y为生产第X件产品时的工时,则:

(3)

其中a为学习系数。

(4)

在对TYZ002型压缩机支架去毛刺进行时间测定时发现,工人生产第225件产品时耗时46s,生产第790件产品时耗时约39s,求得该产品学习系数:a=0.131,则学习率C=91%。可以认为去毛刺工序学习率约为91%。

目前TYZ002型压缩机支架去毛刺工序平均工时为88.09s,假设生产第一件的时间为88.09s,学习率为91%,则生产第400件时单件工时为:

由以上数据可以看出,随着产量累计工人效率明显提高,因此有必要更换熟练工人完成该工序。同时通过与公司工艺部门确定,TYZ002型压缩机支架去毛刺与TYZ001型压缩机支架去毛刺工序大体相似,可以使用TYZ001型压缩机支架去毛刺工序的时间数据(TYZ001型压缩机支架去毛刺是由长期完成去毛刺工作的熟练工人操作)。因此根据测量所得数据,TYZ001型压缩机支架去毛刺需53.58s,且只需一名工人。假设TYZ002型压缩机支架毛刺可达到53.58s每人,则各工序时间如图3所示。

此时产线人数可减少一人,产线平衡率LB=68.16%,提高13.26%。综上所述,通过学习曲线的应用分析及与工艺相似产品TYZ001型压缩机支架类比,该产线可通过更换熟练工人消除瓶颈工序。

2.2 合并工序

对产线进行假设:

①在生产线上生产的是同一产品且生产工艺确定。

②生产线上不存在多个工位同时工作的情况。

③各工序间除了前后顺序约束,没有其他约束条件。

④第一道工序不存在等待现象。

经过更换熟练工人,瓶颈工序时间变为62s,加工总时间为255.65s,则理论工位数=255.65/62=4.12,取整得该产线最小工位数为5个,而原工位数6个,因此改进后的工位数S应满足5<

①生产线上的每个作业元素必须分配到对应工位上,其数学表达式为:

(5)

②生产线中i为k的紧前作业,要使各项作业必须按照任务1到17的顺序依次安排,则当任务k被安排在第S工位,那么任务i一定是在任务k之前进行作业,那么任务i只能分配到第1到K之间工位上工作,而不能被分配到其他工位上,其数学表达式为:

(6)

③重排后的工位总时间不能超过原瓶颈工序时间。

(7)

④产线平滑指数的大小可以反映产线平衡程度,平滑指数SI越小,表示产线平衡率越高,因此产线平滑指数(SI)的最小化是解决产线平衡问题的有效突破口。综上所述,针对该问题建立的产线平衡整数规划模型如下:

(8)

(9)

模型中出现的符号:

CT:瓶颈工序时间,由于该产线瓶颈工序为压铸机压铸时间,已不能继续分解,因此该产线瓶颈工序时间是确定的及CT=62;

Mj:第j工位的标准工时,j=1,2,3…S;

TASK={1,2,3…17}表示作业元素集合;

PRED{(i,j)|作业元素 i是作业元素j的紧前工序};

STATION={1,2,3…S}表示工位集合。

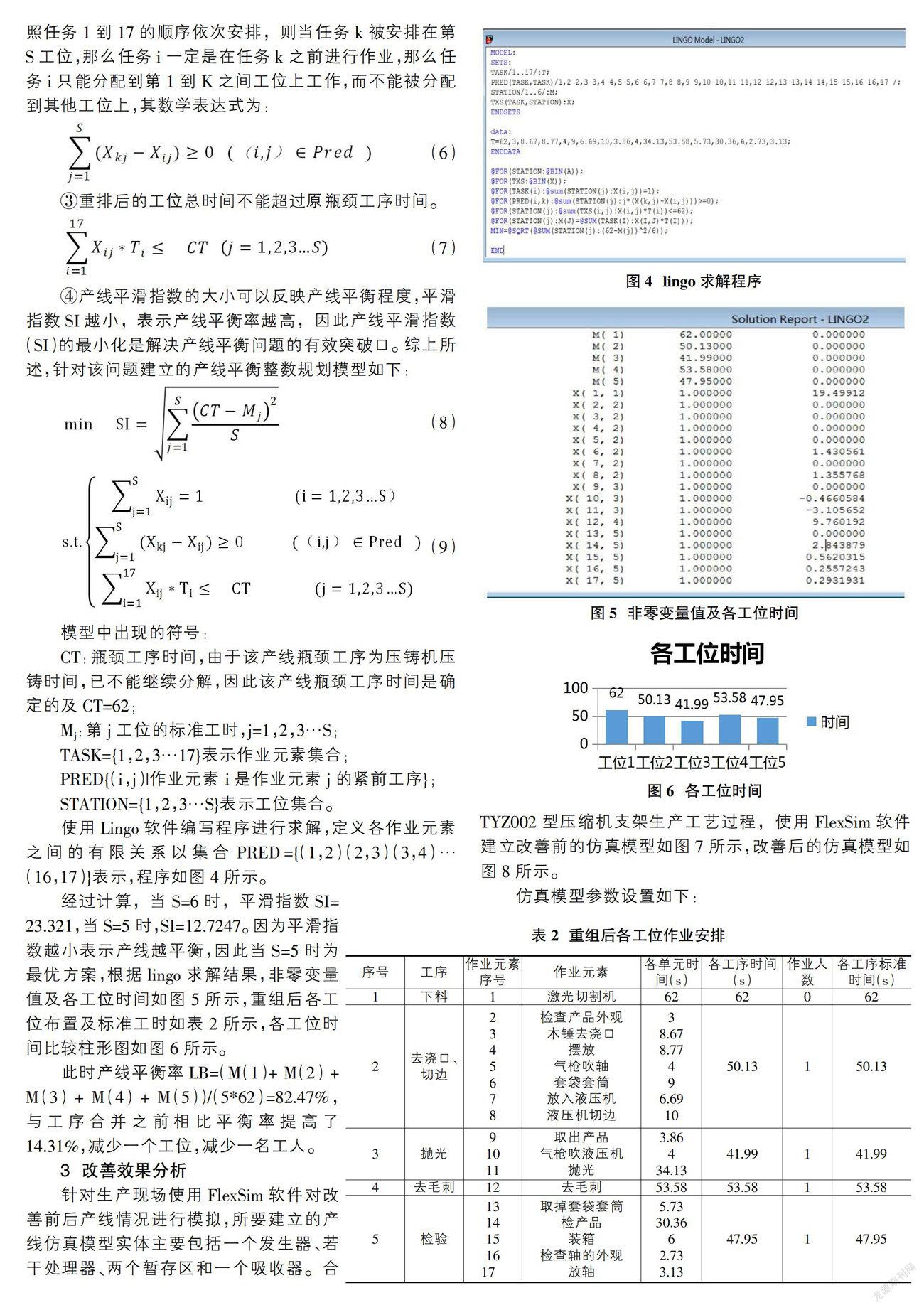

使用Lingo软件编写程序进行求解,定义各作业元素之间的有限关系以集合PRED={(1,2)(2,3)(3,4)…(16,17)}表示,程序如图4所示。

经过计算,当S=6时,平滑指数SI=23.321,当S=5时,SI=12.7247。因为平滑指数越小表示产线越平衡,因此当S=5时为最优方案,根据lingo求解结果,非零变量值及各工位时间如图5所示,重组后各工位布置及标准工时如表2所示,各工位时间比较柱形图如图6所示。

此时产线平衡率LB=(M(1)+ M(2) + M(3) + M(4) + M(5))/(5*62)=82.47%,与工序合并之前相比平衡率提高了14.31%,减少一个工位,减少一名工人。

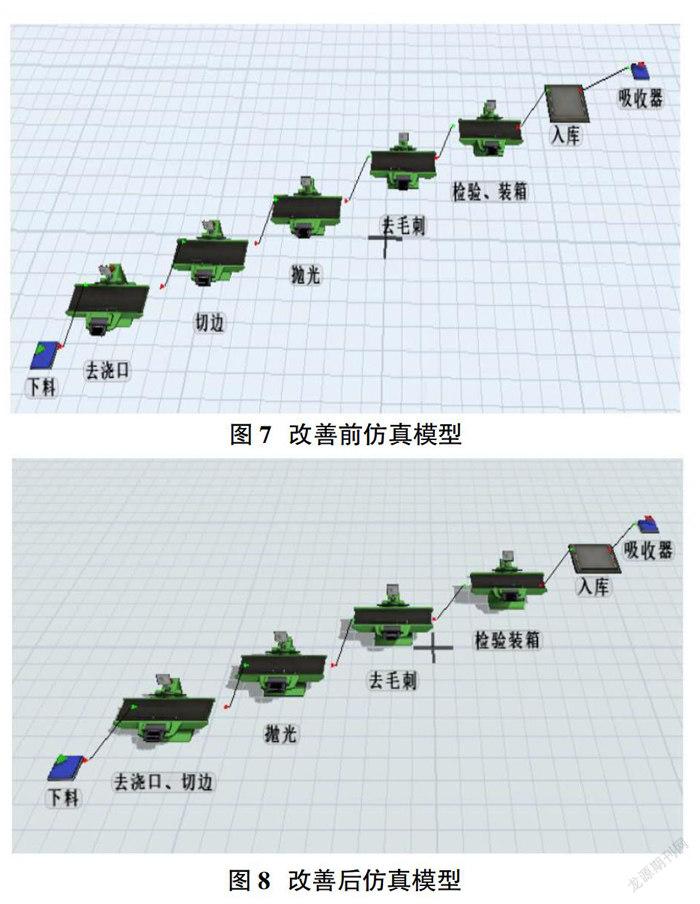

3 改善效果分析

针对生产现场使用FlexSim软件对改善前后产线情况进行模拟,所要建立的产线仿真模型实体主要包括一个发生器、若干处理器、两个暂存区和一个吸收器。合TYZ002型压缩机支架生产工艺过程,使用FlexSim软件建立改善前的仿真模型如图7所示,改善后的仿真模型如图8所示。

仿真模型参数设置如下:

发生器:下料节拍为62s,因此将其到达方式设置为到达时间间隔,间隔时间设置为62s;

处理器:按照各处理器所对应的工位,将改善前后各工位的時间数据设置为处理器的加工时间,不设置操作员;

暂存区:TYZ002型压缩机每箱共有90个产品,因此将暂存区最大容量设置为90,并勾选成批操作复选框,目标批量设置为90。

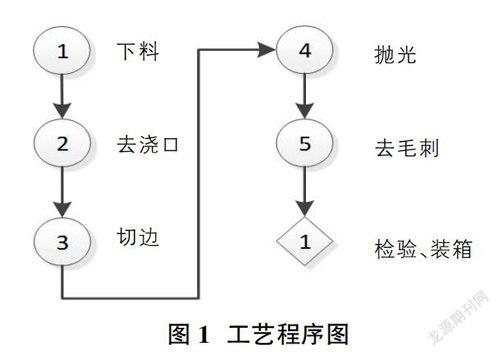

为保证产能,压铸机每天开机时间为639min,因此将仿真模型运行时间设置为639min,即38340s,运行仿真模型结束后,根据输出的改善前后状态报告生成改善前后各工位空闲率、加工率和阻塞率的对比柱形图如图9、图10所示。

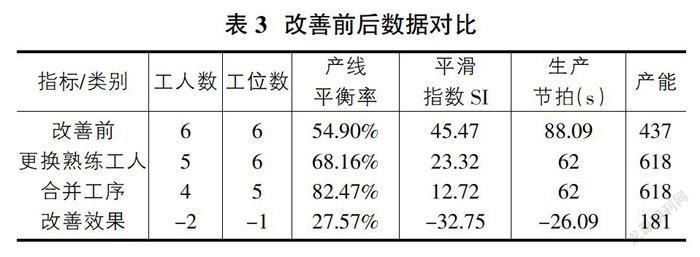

由图9、图10可以明显看出,通过两次改善后,产线阻塞率变为0,较改善前产线流通更加顺畅,各工位加工率均有所提升,各工位空闲率更加平衡,有利于平衡各工位工人的工作负荷。经过汇总比较可以看出,通过两次改善,共可减少一个工位,两名工人,使产线平衡率提高22.5%,平滑指数下降27.69,每班产能提升181件,如表3所示。

4 总结

本文以H公司零部件生产车间为研究对象,应用工业工程方法,针对典型产品TYZ002型压缩机支架进行改善研究。通过研究分析,主要结论如下:

①针对TYZ002型压缩机支架进行了产线平衡研究,发现其中的瓶颈工序位于去毛刺阶段,结合企业生产实际,应用学习曲线研究发现可通过更换熟练工人消除该瓶颈工序,使产线平衡提高了13.26%,并减少一位操作工人;通过对生产现场进行数学建模,利用lingo软件规划求解,对各工位作业要素进行组合优化,使产线平衡再次提高14.31%,并减少一个工位,减少一名工人。最终达到使产线平衡提高27.57%,减少一个工位,减少两名工人的效果,提高了生产效率,降低生产成本。

②使用FlexSim仿真软件对改善前后的生产情况进行仿真模拟,发现改善前每班产能只能达到437件,改善后产能可达到618件,确保了改善方案的可实施性及改善效果的可靠性。

③对TYZ002型压缩机支架产线平衡的改善研究,具体研究方案的设计是针对公司的实际生产情况,但研究方法可为其他制造公司生产线平衡优化研究提供参考。

参考文献:

[1]易树平,郭伏.基础工业工程[M].机械工业出版社,2007.

[2]张潇予,马彤兵,高健,李宏赫,杨健.基于IE的汽车混流生产线平衡与精益管理改善研究[J].经济师,2020(08):229-230.

[3]王江波,杨昆,任明杰.基于IE和FlexSim的转杯轴承生产线平衡改善研究[J].机械工程与自动化,2020(03):33-35.

[4]李朝垒.H公司J产品插件生产线平衡改善研究[D].中北大学,2020.

[5]朱钱锋,徐超毅.D企业生产线的平衡分析与改善[J].辽宁工业大学学报(社会科学版),2020,22(01):43-45.

[6]石晓萍.基于精益生产的生产线改善研究[D].广州:华南理工大学,2015.