金属陶瓷闸片配对碳陶制动盘的摩擦副1:3台架试验

陈飞雄 颜君毅 王铁军 刘毅

摘要:按《动车组闸片暂行技术条件》TJ/CL307-2019中C6程序,对金属陶瓷闸片配对碳陶制动盘的摩擦副在1:3台架机上进行摩擦磨损试验。试验结果表明,金属陶瓷闸片配对碳陶制动盘的摩擦副具备了基本摩擦学适配性、制动稳定性和抗磨性,特别是金属陶瓷闸片耗量为0.024cm3/MJ,表现出优异的耐磨性。

Abstract: According to the C6 program in the "Interim technical conditions for EMU brake pads" TJ /CL307-2019, the friction and wear test of the friction pair of cermet brake pads with carbon ceramic brake disc was carried out on a 1:3 bench. The test results show that the friction pair of cermet brake pad to carbon ceramic brake disc has the basic tribological adaptability, braking stability and wear resistance, especially the cermet brake pad has excellent wear resistance with the consumption of 0.024cm3/MJ.

關键词:金属陶瓷闸片;碳陶制动盘;摩擦副;1:3台架

Key words: cermet brake pad;carbon ceramic brake disc;the friction pair;1:3 bench

中图分类号:U271.7 文献标识码:A 文章编号:1674-957X(2021)07-0198-04

0 引言

与目前动车组列车所用的铸钢制动盘材料相比,碳陶摩擦材料具有重量轻(比重2.0-2.4g/cm3,仅为铸钢制动盘材料的约30%)、制动效能高、使用寿命长的显著优点,被认为是发展400km/h及以上更高速度的新一代高速动车组制动盘的首选材料。近年来,我国和德、法、日等国家对于碳陶摩擦制动材料的研究已进入到实用化研究阶段,在目标导向的推动下,目前我国的相关研究已处于世界前列,已基本具备制造实用碳陶制动盘的能力。鉴于我国高铁的工程优势,在我国率先实现碳陶制动盘的研制和应用是完全可能的。与碳陶制动盘摩擦学匹配的闸片材料是实现碳陶制动盘实用化的关键。大量的研究实践表明,目前国内外现有的各种铜基粉末冶金闸片,以及一些研究采用的与制动盘相同的碳陶材料闸片,与碳陶制动盘匹配性较差,配对闸片要么耐磨性不够,要么摩擦系数不符合要求。本文采用新型金属陶瓷摩擦材料制成的配对闸片与碳陶制动盘匹配成摩擦副,在1:3台架机上进行摩擦磨损试验,测评了摩擦副的基本摩擦学适配性、制动稳定性和抗磨性,为下一步摩擦副1:1台架测试提供了可行性支撑。

1 试验方法

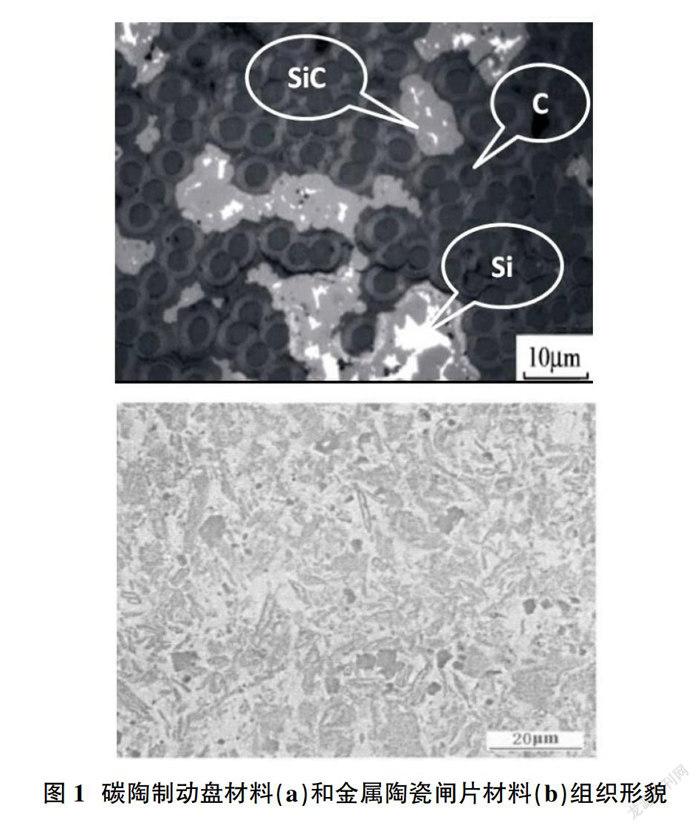

碳陶制动盘材料为针刺整体毡结构的炭纤维增强炭基、碳化硅基的碳陶(C/C-SiC)摩擦复合材料,采用CVI(化学气相沉积)和RMI(反应熔体浸硅)方法生产,密度1.95-2.10g/cm3,由炭相、SiC相、残余Si相组成,组织形貌见图1(a)。制成的碳陶制动盘直径500mm,见图2(a)。金属陶瓷闸片材料为铜增强陶瓷基摩擦复合材料,采用PM(粉末冶金)方法生产,密度4.90-5.10g/cm3,组织形貌见图1(b)。制成的金属陶瓷闸片见图2(b),分左、右两侧,各侧含6件金属陶瓷闸片,通过弹簧夹扣和钢托贴紧在钢质背板上,与碳陶制动盘匹配成摩擦副,见图2(c),制动时,两侧闸片压紧制动盘实施摩擦制动。

在西安顺通机电应用技术研究所TM-3型1:3台架机上进行摩擦磨损试验,有效摩擦半径160mm,有效摩擦面积10284mm2,配置惯量170kg.m2。按《动车组闸片暂行技术条件》TJ/CL307-2019中的C6程序“燕尾Ⅰ-C型、非燕尾型粉末冶金闸片匹配轴装制动盘制动动力试验程序”进行。先是磨合试验,达到规定贴合面积后再进行正式停车制动试验,包括:干燥工况试验、潮湿工况试验、闸片状态恢复试验、静摩擦试验、连续制动(拖磨)试验等。停车制动共127闸次。

2 试验结果与讨论

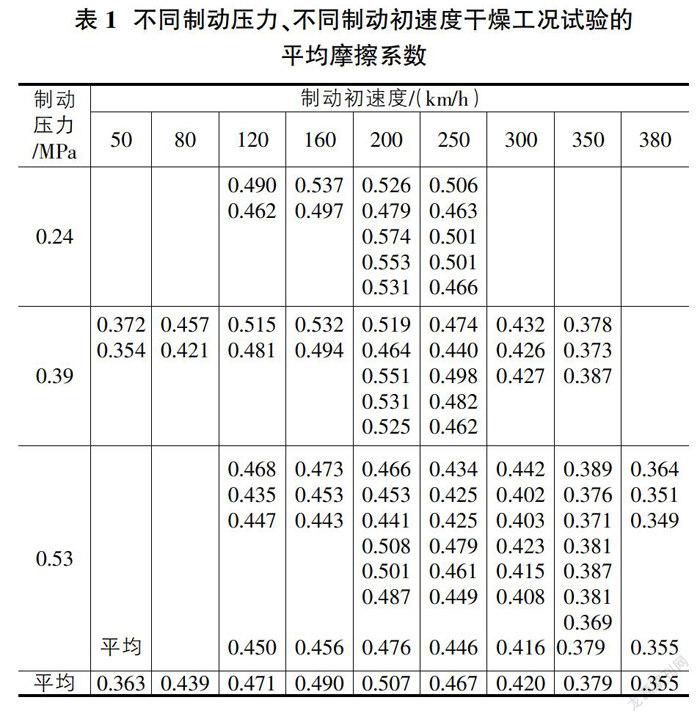

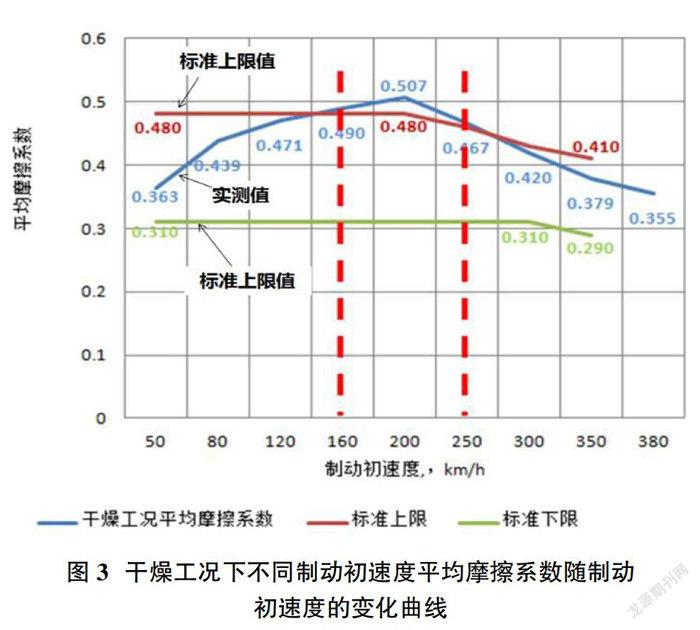

2.1 干燥工况试验平均摩擦系数

表1为C6程序中的1-32闸次及88-127闸次的干燥工况试验实测的平均摩擦系数。按表1得到图3所示的平均摩擦系数随制动初速度的变化曲线(图3中蓝线所标)。图3中也标出了《动车组闸片暂行技术条件》中干燥工况下不同制动初速度平均摩擦系数公差要求的标准上限值(图3中褐红线所标)和标准下限值(图3中绿黄线所标)。从图3中可见,干燥工况下测得的平均摩擦系数随制动初速度的提高先是增加趋势,到200km/h时达到最大,为0.507。随后,随着制动初速度的继续提高,平均摩擦系数转向下降趋势,到380km/h时,降到最低,为0.355。整个曲线符合标准所规定的变化规律,且变化拐点都在200km/h时处。在50-200km/h段,由于制动初速度小,摩擦副的接触以表面微凸起的局部接触、剪切为主,实际接触面积较少,因而摩擦系数较低。随着制动初速度增加,表面微凸起因剪切而变平整,实际接触面积增加,摩擦系数因此提高,到200km/h时,达到最高。随制动初速度提高,摩擦副表面接触区逐步连成片,向完整的表面摩擦膜发展,摩擦膜开始起到降摩作用,随着制动初速度达到更高,热效应的叠加效应使降摩作用增强,摩擦系数进一步降低。

由图3可知,160-250km/h制动初速度段的平均摩擦系数高于标准上限,超出公差要求,其余制动初速度段的平均摩擦系数基本符合公差要求。

2.2 干燥工况试验瞬时摩擦系数

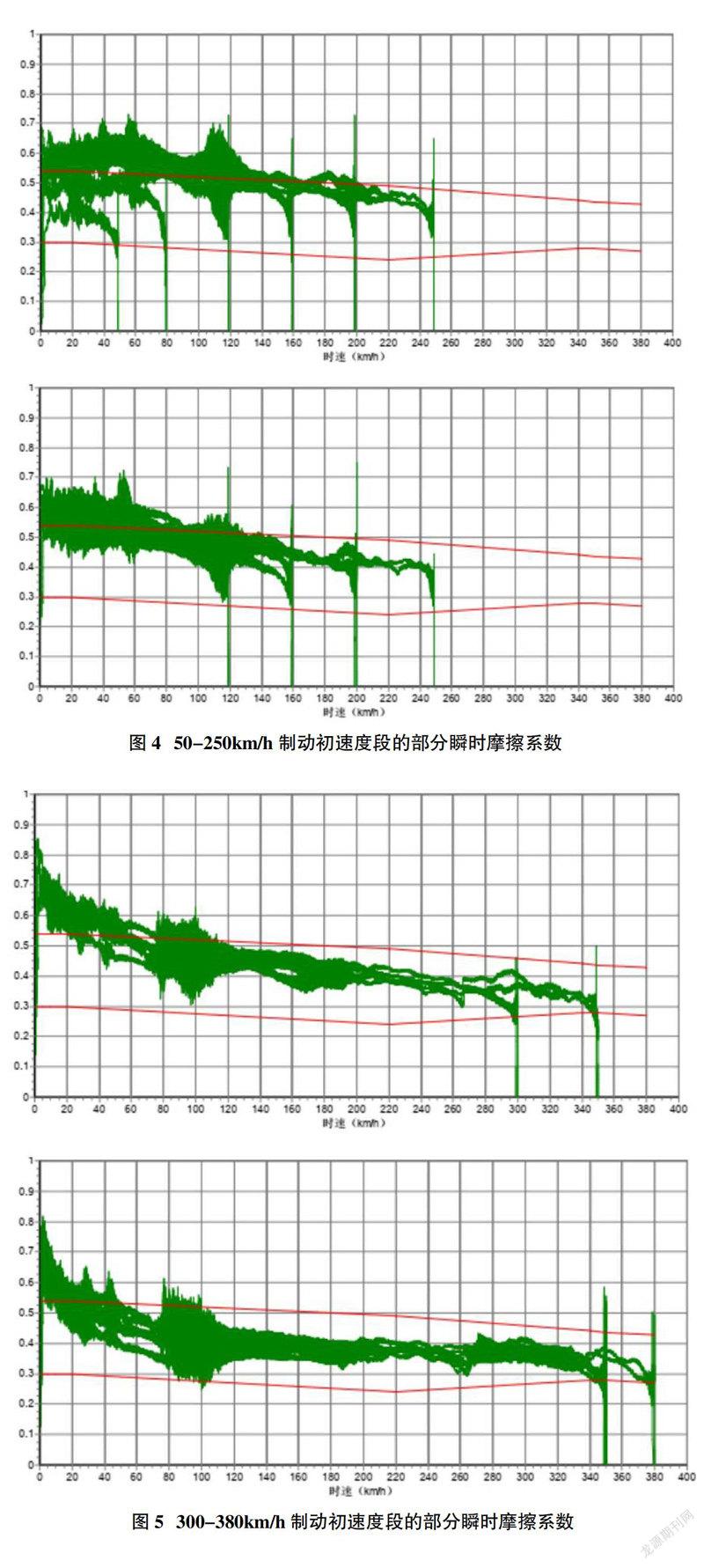

从试验结果看,与上面干燥工况平均摩擦系数相对应,160-250km/制动初速度段的部分瞬时摩擦系数超标准上限,50-120km/h和300-380km/h制动初速度段的大部分瞬时摩擦系数落在上、下限范围内。见图4、图5。

2.3 潮濕工况试验平均摩擦系数

对应C6程序中的48-65闸次的潮湿工况的实测平均摩擦系数如表2所示。按《动车组闸片暂行技术条件》规定:“最大闸片压力下平均摩擦系数宜不低于0.250”。从表2可知,50-80km/h制动初速度段的平均摩擦系数为0.195-0.352,偏低!120-200km/h制动初速度段的平均摩擦系数为0.276-0.479,都高于0.250。最大制动压力0.53MPa下的平均摩擦系数为0.388-0.479,都高于0.250,符合“最大闸片压力下平均摩擦系数宜不低于0.250”的规定。

2.4 闸片状态恢复试验平均摩擦系数

对应C6程序中的33-37闸次、66-75闸次、78-87闸次的闸片状态恢复试验的的实测平均摩擦系数如表3所示。按《动车组闸片暂行技术条件》规定:“闸片状态恢复试验中,每次制动的平均摩擦系数测试结果与干燥工况下120km/h最大闸片压力下平均摩擦系数的算述平均值相比,不应低于该值的80%”。从前面表1可知,干燥工况下120km/h最大闸片压力0.53MPa下平均摩擦系数的算述平均值为0.450。即:按规定要求,每次制动的平均摩擦系数不应低于0.360。从表3可知,恢复试验中,每次制动的平均摩擦系数在0.427-0.510,都高于0.360,符合规定要求。

2.5 静摩擦系数

对应C6程序中的38-42闸次、43-47闸次的静摩擦试验的实测静摩擦系数如表4所示。 按《动车组闸片暂行技术条件》规定:“静摩擦系数不应低于0.350”。前5闸次的平均静摩擦系数为0.418,高于0.350,符合规定要求。后5闸次的平均静摩擦系数为0.320,稍微低于0.350,接近规定要求。

2.6 持续制动试验的平均摩擦系数

对应C6程序中的76闸次持续制动(拖磨)试验的平均摩擦系数为0.493,77闸次不经冷却立即进行停车制动的平均摩擦系数为0.380。按《动车组闸片暂行技术条件》规定:“持续制动2分钟后直至试验结束,闸片瞬时摩擦系数最小值宜不小于0.250,最大值宜不大于0.500。且瞬时摩擦系数每分钟的波动宜不超过0.050”。测得76闸次的最小摩擦系数为0.370,高于0.250,符合规定要求。测得76闸次的最大摩擦系数为0.686,超过了0.500,不符合规定要求。测得77闸次的最小摩擦系数为0.379,高于0.250,符合规定要求。测得77闸次的最大摩擦系数为0.540,接近0.500,基本符合规定要求。对“瞬时摩擦系数每分钟的波动宜不超过0.050”规定的符合性,由于缺少试验数据支撑而不能做出判断。

2.7 磨耗量

按C6程序共127制动闸次试验后的闸片磨耗量测试数据见表5。按《动车组闸片暂行技术条件》规定:“粉末冶金闸片磨耗量不应超过0.35cm3/MJ”。从表5可知,测得的闸片磨耗量为0.024cm3/MJ,约为0.35cm3/MJ的十分之一,符合规定要求。

2.8 试验现象

按《动车组闸片暂行技术条件》规定:“闸片在试验期间不应出现烧痕、隆起、变形、摩擦材料熔化,金属镶嵌、掉块、持续啸叫及其它缺陷,制动盘摩擦面不应出现非正常磨耗。试验期间及结束后,闸片不应因变形而影响正常拆装”。图6(a)、图6(b)分别为试验后的碳陶制动盘和金属陶瓷闸片,盘和闸片的表现状态及制动状态基本符合规定要求。碳陶盘摩擦面只产生了轻微偏磨,摩擦面上有闸片的转移膜形成。闸片摩擦面产生了轻微熔化和轻微裂纹。

3 结论

采用新型金属陶瓷摩擦材料制成的金属陶瓷闸片配对碳陶制动盘的摩擦副,按《动车组闸片暂行技术条件》TJ/CL307-2019中的C6程序经1:3台架摩擦磨损试验表明,摩擦副具备了基本的摩擦学适配性、制动稳定性和抗磨性,特别是与碳陶制动盘配对的金属陶瓷闸片表现出优异的耐磨性。但摩擦系数与现用标准还有差距,后续通过优化调整将摩擦系数控制到所需要的范围。

参考文献:

[1]肖鹏,熊翔,李专.碳陶摩擦材料制备、性能与应用[M].北京:科学出版社,2016:61-84.

[2]陈飞雄,颜君毅,刘毅,王铁军.不同摩擦副在MM3000型试验机和TM-3型台架机上的对比试验研究[J].内燃机与配件,2020(08):91-95.

[3]TJ/CL307-2019,动车组闸片暂行技术条件[S].中国铁路总公司,2019.