基于三菱PLC的升降横移式智能车库设计

刘萌萌 余彦琼 苗炜丽 姜羽飞

摘要:针对当前停车难、车位紧缺的问题,文中提出一套基于三菱PLC和MCGS的升降横移式智能车库的解决方案。系统首先介绍了智能车库的背景和研究现状,分析了智能车库的结构和工作原理,给出控制系统方案设计,设计了基于三菱PLC的硬件控制系统,完成主程序流程图及存取车流程图的设计,组建了基于MCGS的监控系统,实现了与PLC实时通讯和数据连接。模拟调试表明,所设计系统实现存取车功能,运行稳定、安全可靠,达到了智能车库运行状态实时监控和人机交互的目的。

关键词:升降横移式;三菱PLC;MCGS;智能车库

中图分类号:TP271+.2 文献标识码:A 文章编号:1674-957X(2021)07-0202-03

0 引言

随着中国经济的迅速发展,私家车已走进普通家庭,不再遥不可及,成为日常代步工具,汽车数量的急剧增多和有限车位之间矛盾愈演愈烈,“停车难”已成为众多城市的动态交通和静态交通之间发展不协调的问题[3]。因此,占地少、空间利用率高的新型立体车库应运而生[4]。

机械式立体车库根据原理和结构不同可分为:升降横移类、垂直循环类、多层循环类、水平循环类、平面移动类、巷道堆垛类、垂直升降类和简易升降类等 8种[1]。升降横移式立体车库凭借占地面积小、操作便捷、成本低、适应性强等优点在国内拥有较高的市场占有率,故针对立体车库控制系统的设计和研究具有重要的意义和较好的市场前景。

文中提出升降横移式立体智能车库的总体设计方案,设计了基于上位机MCGS监控系统、基于PLC的软件硬件控制系统。

1 智能车库结构和工作原理

1.1 车库结构

升降横移式智能车库由五部分构成,分别是:控制系统、升降横移传动装置、车库主框架、载车板、安全防护装置[8]。

1.1.1 车库主框架

车库主框架是智能车库的重要组成部分,关系到车库是否能安全、正常运行。目前立体车库广泛采用钢结构,大多以H型钢、槽钢、钢板为主[10],此类结构具有较好的可靠性和韧性。

1.1.2 升降横移传动装置

智能车库的传动装置主要实现升降、横移两种功能,其主要功能是带动载车板上、下、左、右移动。

横移电机通过带动同轴链轮转动,链轮的链条带动主动轮转动,从而带动载车板在导轨上左、右移动。横移电机主要安装在除了高层以外的楼层。升降电机通过带动链轮转动,控制载车板上、下移动。主要安装在除了底层的各个楼层。

1.1.3 载车板

载车板的主要作用是承载到达智能车库的车辆[9]。PLC通过传动系统中的横移电机和升降电机控制载车板左右、上下移动,从而承载车辆到达预定位置。

1.1.4 安全防护装置

安全防护装置是智能车库系统中的一个重要环节,为确保系统稳定、安全、可靠运行,设计以下安全防护措施:

①急停措施,当有任何异常情况出现时,操作人员可按下急停按钮,强制停止当前的控制操作,确保人员、车辆、设备安全。

②互锁措施,任一车位在存取车时,其他车位禁止存取车操作,PLC编程时设计互锁控制,有效防止误操作而造成的事故。

③警示措施,系统工作运行时,运行显示灯闪烁,并伴随声音报警以提醒周围人员注意安全。

④检测措施,通过车库安装的光电开关检测车辆长度是否超过限定范围,如果车辆超过限定长度,立体车库停止工作并报警;在车库运行过程中,车库前后如若有人员误入,光电开关会被触发,并启动警报并提醒工作人员。

光电开关主要用来检测车辆是否停放到位,当车位没有停放到位,光电开关上的接收器,收不到来自发光器发出的光线。PLC收到车辆未停放到位信号。光电开关实现准确停放车辆,以确保存取车辆的安全性;

压力传感器主要用来检测代存车辆是否超重,如果车辆超重,传感器发送超重信号至PLC,报警提醒车辆离开;如果车辆不超重,传感器发送车辆重量在允许范围内,PLC执行下一步操作。

限位开关主要用来检测载车板是否升降、横移到位。当载车板上安装的静触头、通过移动碰到横梁上安装的动触头时,限位开关闭合,PLC收到载车板移动到位信号。

⑤防坠落装置,为防止载车板异常坠落,升降电机在断电瞬间要求抱闸制动,确保车库的安全性和可靠性。二层以上的高层纵梁均安有电磁铁控制的挂钩,下方载车板对应位置均装有挂勾环,载车板运行到相应位置,挂钩自动勾住勾环,有效减少载车板因断电坠落的事故发生。

1.2 存车取车工作原理

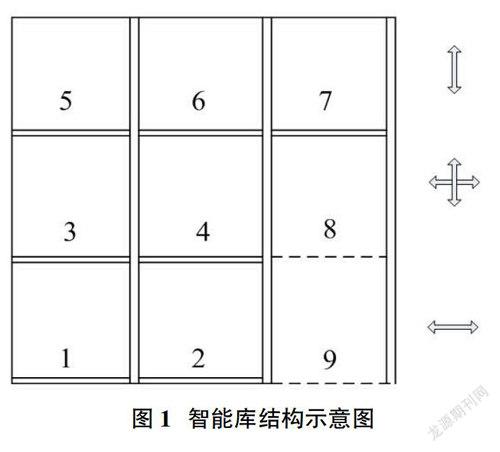

本设计的升降横移式智能车库是3层3列7个车位,共需要7个载车板,其中编号8、9号载车板为空。在存取车过程中,为保障每个车位均能顺利移动到一层,除顶层外的其余层均需空出一车位,用于车位的移动交换,也为高层车位升降时,提供一空中通道[5][6]。1号、2号车位位于一层,用户可实现自行存车、取车,可做左、右横移。3号、4号车位位于二层,可做左右横移、上下升降。5号、6号、7 号车位位于三层,可做上下升降。车库结构示意图如图1所示。7个车位移动方案原理相同,存车/取车结束后,恢復至车库初始化状态。

现举例说明5号车位存车/取车方案。5号车位存车时,1、2、3、4号载车板右移,在5号车位下方形成一垂直空中通道,5号载车板下降两个车位,等待车辆驶入载车板,间隔一段时间,5号载车板上升至原位置,1、2、3、4号载车板左移一个车位,至此5号车位存车结束。5号车位取车原理与存车相同。

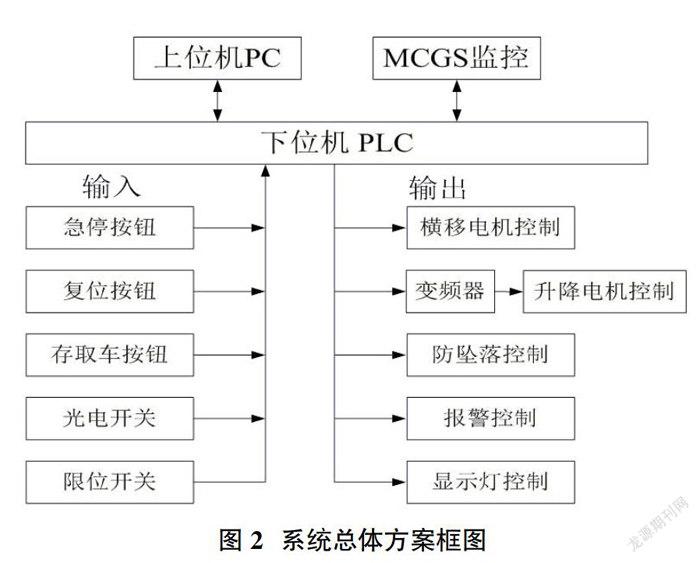

2 系统总体方案设计

智能车库现场控制要求:控制器通过升降横移传动装置,精准的将载车板移动到目标位置。根据现场控制要求,智能车库控制系统由上位机监控模块、下位机控制模块、输入信号模块、输出信号模块组成。上位机和下位机通过通信协议实现数据传递。下位机选择PLC实现对智能车库的控制。上位机向PLC发送存取车指令,对智能车库运行状态实时监控,并存储车库运行的数据。PLC连接控制按钮、传感器,传动装置、声光警示装置等。接收到上位机控制指令后,通过检测光电开关、限位开关等传感器的信号,判断目标载车板的位置,控制升降、横移电机正反转,从而实现存取车的操作。

例如,客户按下存取车按钮,PLC检测到来自传感器的输入信号,经过内部程序对输入信号分析、运算,将计算结果传送至输出端口,驱动对应车位的电机正、反转,执行平移、升降动作,完成对载车板的各种控制,实现存取车的功能。其次,下位机控制运行指示灯、报警显示灯,蜂鸣器等辅助装置动作,确保存取车过程可靠性和可控性。

系统总体方案框图如图2所示。

3 智能车库硬件系统设计

3.1 硬件系统组成

车库在存取车过程中,通过PLC控制升降平台的升降运动,载车板的横移运动和回转机构的运动,实现智能车库自动化存取车。

PLC的输入信号主要包括急停、复位、存取车按钮,上、下极限开关,前、后光电开关,超重检测,安全挂钩等。PLC的输出信号控制对象多为接触器,其相应外围设备包括横移电机、升降电机、防坠落控制、蜂鸣器、报警显示灯、运行指示灯等。

3.2 I/O口地址分配

通过对车库控制信号分析,控制对象为小型车库,输入输出量多为开关量,故选择三菱公司可编程控制器的FX2N-128MR-001,该系列产品为继电器输出,输入输出点数均为64,扩展模块可用点数为48/64。

光电开关主要用来检测车辆停放是否到位,车辆长度是否符合存放要求,安装在第一层车库框架上,前后各一个,共需6个。

限位开关主要用来检测载车板升降、横移是否到位。升降限位开关,检测升降是否到位,每列需要3个,共需要9个;横移限位开关,检测横移是否到位,每層共需3个,顶层不做横移,故共需6个,故限位开关总共需要15个。

车辆存取采用“车位取车”和“车位存车”的模式,因一层无车位选择按钮,如有空位,直接停车,所以共需10个按钮。有效减少了车位存车、车位取车按钮的所占的I/O端口数量。

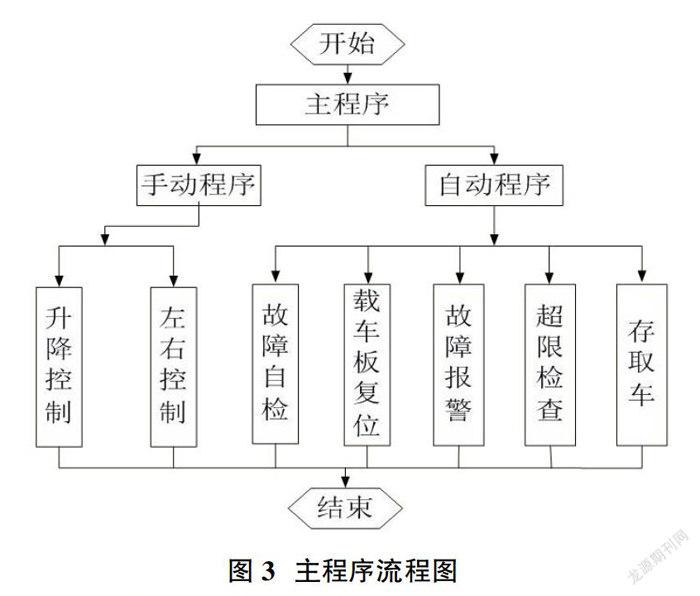

4 智能车库软件系统设计

通过对车库功能分析,系统采用模块化设计,主要包括主程序和子程序。主程序控制智能车库的运行,根据接收到的输入信号,调用子程序执行对应的功能。等待输入指令并执行子程序,子程序执行完毕返回主程序等待下次输入指令。模块化程序结构设计,不仅结构简便,修改方便,也为后续功能扩展提供便利。

4.1 主程序设计

主程序包括自动程序和手动程序两部分。其中自动程序和手动程序可在监控系统中进行切换。手动程序包括升降控制和左右控制。自动程序包括系统故障自检、载车板复位、故障报警、超限检查、存取车。为确保系统运行安全,每次接到上位机存取车命令,PLC要先执行主程序,再执行相应存取车子程序,以保证车库处于正常工作状态。主程序如图3所示。

4.2 自动存/取车子程序设计

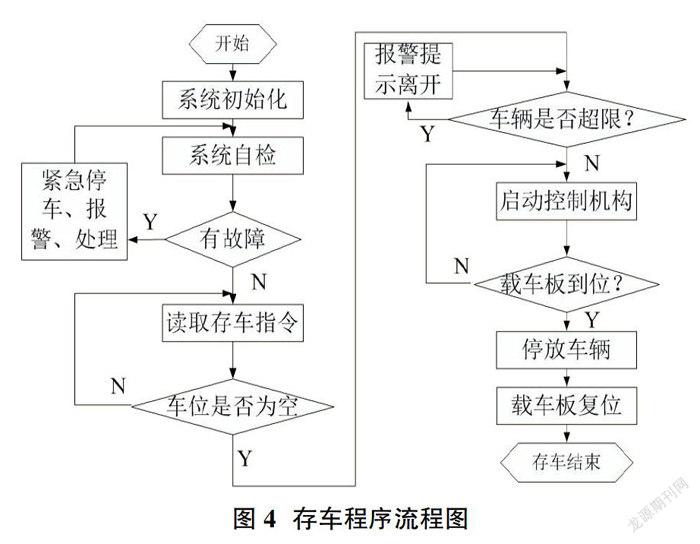

当用户通过触摸屏,发送存取车指令时,首先调用主程序,在系统上电良好,无故障,车辆符合存放标准等条件均正常的情况下,执行存取车子程序。一层车位存取直接进行。一层以上车位存取需按照存取车流程执行,如图4所示。

存取车程序的流程如下:首先待取车位上有无车辆,若有车辆,则需重新选择车位,若无车辆,执行车辆超限检查。若待存车辆超限,报警提示离开,若车辆检测合格,启动控制机构。当载车板移动到位,存放车辆,之后载车板复位,至此存车过程结束。存车程序流程图如图4所示。

5 上位机监控系统设计与仿真

5.1 上位机监控系统设计

根据系统控制要求,立体智能车库需采用上位机对车库现场进行实时监控。目前市面组态产品种类繁多,经综合考虑上位机采用昆仑通态(MCGS)的触摸屏,具有操作简单,功能强大,能与工业设备通信,是一款采集、处理生产现场数据,实现过程控制的专业软件[7]。上位机触摸屏通过以太网与下位机PLC进行通信,实现上位机、下位机的数据同步,完成存取车命令发送、车库动画显示等功能,从而实现对智能车库运行状况实时控制和管理。

5.2 MCGS与PLC连接与仿真

MCGS与PLC之间的通信和数据交换是通过构建实时数据库实现的。打开设备窗口,在“设备工具箱”中,选择“通用串口父设备”和“三菱FX系列编程口”,将其添加到设备窗口,并分别对这两个设备进行属性设置。

5.2.1 父设备参数设置

串口端口:COM1,波特率:9600,数据位数:7位,停止位:1位,数据校验方式:偶校验。根据智能车库所需I/O端口设置,属性为“只读”输入通道43个,属性为“只写”输出通道27个。

5.2.2 子设备参数设置

为保证PLC与触摸屏间通讯,需要依据三菱PLC的通讯参数,对子设备参数进行设置,使其两者实现正常通讯和数据交换。当PLC参数变化时,父设备参数将随PLC参数变化而改变,子设备因需同父设备保持一致,故驱动添加及参数设置完成后,在“增加通道”中将PLC的I/O地址与触摸屏的数据对象进行连接设置。以上操作完成后,将设计完成的组态工程下载到MCGS模拟运行环境中,进行模拟运行。实验室的模拟运行调试表明,系统运行正常,设计合理科学可行,正常实现了立体智能车库的存、取车功能,实现了对智能车库运行过程实时监制和人机交互的目的。

6 结论

文中分析了当前智能车库的研究背景及研究现状,提出一套基于三菱PLC的控制系统和基于MCGS组态软件的监控系统,模拟实现了智能车库存取车操作运行。试验证明,系统可实时监控智能车库的运行状况,实现存取车功能,系统运行稳定、安全可靠、操作简便,在一定程度改善停车难的问题。

参考文献:

[1]凌永成.汽车工程概论[M].北京:清华大学出版社,2010.

[2]周金宝,汪铸.汽车试验场总论[M].北京:中国科学技术出版社,2013.

[3]刘三帅,张蕾.基于 PLC 的立体车库及监控系统设计[J].自动化技术与应用,2018,37(7):76-78.

[4]李湘伟.一种基于PLC控制的双层升降横移式立体停车库的设计[J].机床与液压,2019,47(10):64-66.

[5]张贵香,耿长清.基于PLC的升降横移式立体车库自动控制[J].自动化仪表,2013,4(7):35-37.

[6]刘伟.基于PLC控制的升降横移式立体车库的研究与实现[D].长安大学,2014.

[7]李宁.基于MCGS组态软件的生产线分拣监控系统设计[J].自动化与仪器仪表,2014(5):53-58.

[8]黄敏,花有清.基于PLC的立体车库控制系统[J].机电工程学报,2019,26(10):105-108.

[9]李国银.多层升降横移式智能立体车库控制系统的研究与设计[D].安徽工业大学,2018.

[10]于坤鹏.升降横移式立体车库控制系统设计及路径优化研究[D].河北科技大学,2018.