船用发动机缸套等离子淬火技术应用

庞朝斌 张新亮 杨尚刚

摘要:等离子淬火技术是近年来发展较快的一项技术,它利用高能量密度的等离子束对缸套内表面进行快速扫描加热,温度到材料相变点以上,依靠自身基体的热传导迅速冷却下来,奥氏体转变成马氏体,在气缸套表面形成高硬度的针状马氏体组织,从而提高气缸套的硬度和耐磨性,同时硬化层内残留有压应力,从而增加了表面的疲劳强度和使用寿命。本文探索在不降低缸套质量的前提下,研究缸套等离子淬火技术进行缸套生产可行性,达到降低生产成本的目标。

关键词:缸套;等离子淬火;耐磨性

中图分类号:U661.3 文献标识码:A 文章编号:1674-957X(2021)06-0018-02

1 项目提出背景

缸套作為柴油机的重要件之一,缸套的质量直接关系到柴油机的性能、使用寿命、安全可靠性以及经济性。缸套在工作的过程中内表面受到高温高压燃气的直接作用,内孔始终与活塞环发生高速滑动摩擦,缸套恶劣的工作条件决定了缸套需具有足够的强度、刚度和耐热性能,还应具有较好的耐磨性。目前,我司缸套内孔工艺路线采用珩磨平顶网纹+氮化处理+内表面抛光处理的生产方式。该生产方式在满足缸套产品性能的同时,制造成本居高不下。有必要实施一种新的工艺方法,在保证缸套零件性能同时能降低生产成本。

2 技术路线

2.1 缸套等离子淬火技术简介

等离子淬火技术是近年来发展较快的一项技术,它利用高能量密度的等离子束对缸套内表面进行快速扫描加热,温度到材料相变点以上,靠自身基体的热传导迅速冷却,奥氏体转变成马氏体,在气缸套表面形成高硬度的针状马氏体组织,从而提高气缸套的硬度和耐磨性,同时硬化层内残留有压应力,从而增加了表面的疲劳强度和使用寿命。

2.2 等离子设备主要技术参数

设备采用工业控制型淬火系统。等离子淬火设备组成包括等离子发生器、机械运动结构、工业控制系统、冷却水循环系统。处理过程中缸套做旋转运动,离子发生器做往复运动,最终在缸套内壁形成网络纹。该设备的主要技术参数如下:

电源电压:交流380V/3相;

工作行程:≤600mm;

加工缸孔直径:≥?覫62mm;

表层淬火硬度:800-1000HV;

淬火深度:0.06-0.25mm;

淬火轨迹宽度:≤3.5mm;

硬化面积:0-100%,可调;

双层网纹头数:1-99;

螺旋纹螺距:1-10mm。

2.3 缸套等离子淬火工艺实施过程

首先工艺参数的选择:试验过程中在不改变其它参数设定的条件下,研究等离子淬火工作电流对等离子淬火层的硬度、深度和宽度影响。根据缸套的设计寿命和缸套磨损极限确定等离子淬火层的深度。根据缸套的等耐磨性原则,确定淬火网纹的形式及网纹疏密。在工艺参数确定后,进行缸套试件的加工,研究等离子淬火工艺对缸套内孔变形的影响。最后进行等离子淬火工艺缸套可行性验证:一台发动机分别安装氮化缸套和等离子淬火缸套,在发动机额定负荷下运行一定的时间,拆缸检查确定等离子淬火缸套与氮化缸套的磨损及变形情况。

3 缸套等离子淬火主要研究内容

3.1 缸套等离子淬火参数选择

3.1.1 等离子淬火电流大小的确定

等离子淬火过程中,工作电流对等离子淬火层的深度、宽度及缸套内孔变形均有影响。在其它工艺参数不变的情况下,等离子淬火电流越大,气体介质的电离度越高,等离子束的能量和密度均相应提高,淬火带的硬化层深度和淬火带的宽度也越大。试验用缸套材质为铌合金铸铁,扫描速度10m/min。经过对不同电流大小对试件加工及检测,不同淬火电流对淬火深度、宽度及淬火层硬度影响,见附表1。

缸套等离子淬火合适电流为80-85A,硬化宽度达到3mm,淬火层深度0.15-0.2mm,淬火层硬度HV900。淬火电流过低淬火深度达不到要求,淬火电流过大超过85A,缸套表面会有烧熔,在离子束的冲力下会发生飞溅,造成缸套表面烧蚀,缸套表面粗糙度变差。

3.1.2 等离子淬火缸套网纹型式选择

等离子淬火设备控制系统可以实现等距螺旋线轨迹和交叉网纹轨迹两种形式的网纹轨迹。为避免缸套不均匀磨损及密封不严风险,试验选择交叉网纹形式采用不同区域不同疏密来实现缸套内孔表面的等耐磨。缸套顶部磨损严重故选择相对密集的淬火网纹。缸套中下部选择较疏的网纹进行淬火通过不同疏密网纹策略,去实现整个缸套的均匀磨损。淬火过程中缸套是靠基体冷却的,网纹过密,淬火密度过大,会造成缸套淬火后整体缸套整体温度过高会对淬火层退火,降低淬火层的硬度。缸套交叉网纹见图1。

3.2 等离子淬火对缸套内孔变形影响研究

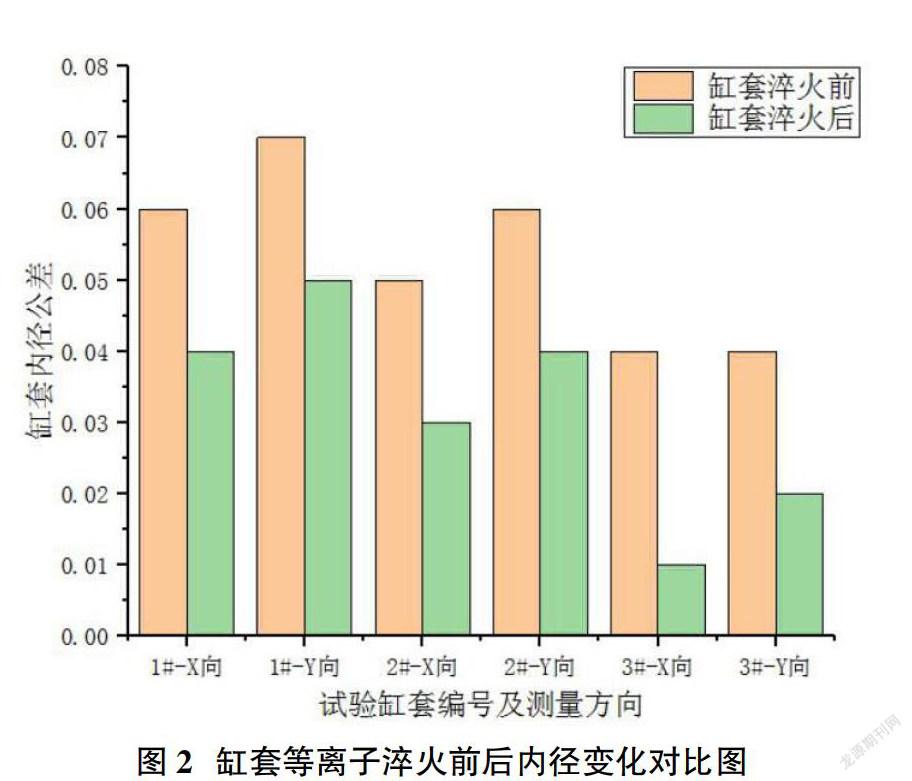

缸套在淬火过程中受温度影响会产生变形,淬火过程中温度升高会引起缸套内应力的释放,内孔变形过大会影响缸套的密封。因此有必要对等离子淬火缸套变形量进行测量和控制。在批量加工前,试验对等离子淬火前后缸套内孔数据进行测量。等离子淬火前对缸套X—Y方向标记,便于相同方向和位置的重复测量。试验分别测量了淬火前及淬火后缸套内径尺寸,缸套内径基本尺寸为?覫170mm,缸套等离子淬火前后内径对比见图2。

由缸套淬火前后内径测量值可知:淬火后缸套内孔淬火区域缸套内径产生微缩量,缩量约0.02-0.03mm。另外,淬火后缸套内孔淬火区域表面粗糙度变差,需采用软木油石进行抛光处理,保证缸套内孔表面粗糙度要求。

3.3 缸套等离子工艺的可行性验证

试验发动机为直列、四冲程增压柴油机,功率600kW,转速1500rpm。第1至第3缸安装氮化缸套,第4至第6缸安装等离子淬火缸套,进行对比试验。试验在发动机额定负荷下运行200小时,然后对柴油机缸套进行抽缸检查,测量缸套内孔的变形及内孔磨损情况,拆检缸套图片见图3,试验前后缸套内径对比见附图4。

由测量数据知,在发动机运行200小时后,等离子淬火缸套和氮化缸套内径在圆度上均有变化,在与发动机轴线垂直方向上缸套孔椭圆度变大,圆度变化主要是由缸套在工作过程中受到径向力引起的。等离子缸套及氮化缸套缸套内孔磨量损量均在0.01-0.02mm。另外,在等离子淬火缸套内交叉网纹非硬化区域有油膜形成。

4 缸套等离子淬火技术应用效果

缸套等离子技术应用优势:①等离子淬火缸套耐磨性与氮化缸套耐磨性相当。等离子淬火后缸套,淬火带硬度可达到600-900HV,淬火深度达到0.15-0.25mm。另外内孔硬化带采用交叉网纹的形式,便于缸套内表面油膜形成,增强了缸套的耐磨性。②等离子淬火缸套工艺简单,处理后的缸套整体变形小。③缸套生产成本大幅降低,等离子淬火缸套较整体氮化缸套成本大幅下降。

等离子缸套技术应用以来,已装船使用缸套近3万件,船用柴油机等离子淬火缸套已取得市场的认可。船用等离子淬火缸套也从小批量装机试运行扩展迈向全面应用阶段。

参考文献:

[1]纪莲清,杨莉. 柴油机气缸套表面等离子束改性工艺[J].金属热处理,2007,32.

[2]刘元富,李恒清,柳国萍.柴油机气缸套等离子多元共渗研究[J].2000,28.

[3]催洪芝.铸铁缸套等离子淬火网纹状轨迹交叉点的分析[J].金属热处理,2000,9.

[4]张平,曾庆强,蔡志海,赵军军,等.柴油机缸套抗高温摩擦磨损技术研究[J].金属加工,2011,1.